Определение режимов обработки

При назначении режимов обработки для выполнения технологических переходов и операций следует учитывать характер обработки, тип и размер инструмента, инструментальный материал, материал и состояние обрабатываемой заготовки, тип и состояние оборудования.

Элементы режима резания материалов устанавливают в следующем порядке:

1) определяют глубину резания t по результатам расчета операционных припусков. Наиболее вероятным является среднее значение припуска, которое и принимают за значение глубины резания t. Так следует поступать при однопроходной обработке. Если припуски на черновых переходах получаются увеличенными (неточные заготовки в условиях мелкосерийного и единичного производства), то припуск делится между двумя последовательными ходами. На первом ходе снимают 70%, на втором 30% припуска перехода

2) назначают подачу S. Для обработки точением, сверлением, шлифованием определяют S0 - подачу на оборот заготовки или инструмента, для фрезерования Sz - подачу на зуб инструмента.

При черновой обработке выбирают максимально допустимую подачу, исходя из жесткости элементов технологической системы, прочности слабого звена системы (режущая пластина, державка инструмента, механизм подачи инструмента и других ограничительных факторов).

При чистовой обработке подача определяется в зависимости от требуемой точности и шероховатости обработки с учетом геометрических параметров режущей части инструмента.

Определенную по нормативам [4,18] или с помощью других методов (линейное программирование, симплекс- метод и т. д., [ 47 ] величину подачи необходимо согласовать с паспортными данными станка. При дискретном регулировании подачи принимают ближайшее меньшее паспортное значение подачи S0.

3) Определяют величину скорости резания v. Скорость резания рассчитывается по эмпирическим зависимостям вида:

где значения коэффициентов Сv, Кv, показателей степеней m, x, у определяют по справочникам [11, 18], как и значения экономического периода стойкости Т инструмента, или по нормативным таблицам [4, 11,24].

4) Рассчитывают частоту п вращения заготовки или инструмента, определяющую величину скорости резания:

где v — скорость резания в м/мин;

d - диаметр заготовки (инструмента) в мм.

5) Рассчитывают координатные составляющие усилия резания по формулам вида:

принимая значения Ср х, у, п, Кр из справочных таблиц [18, 23],

6) Проводят проверку режима резания по силовым и мощностным характеристикам станка. Для этого сравнивают полученное значение координатной составляющей Рх усилия резания, действующей в направлении подачи, с допустимым усилием воздействия на механизм подачи Рхдоп. Должно быть выдержано соотношение:

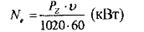

Мощность резания рассчитывают как:

или по иным зависимостям и проверяют соотношение:

где Nдв - мощность двигателя привода главного движения станка; η - к.п.д. привода.

В случае, если приведенные соотношения не выдерживаются, необходимо скорректировать выбранные значения подачи S и скорости v или произвести замену технологического оборудования.

Приведенный алгоритм справедлив для варианта одноинструментной обработки. В случае многоинструментной параллельной обработки глубину резания и подачу для каждого из инструментов выбирают из условия их независимой работы, т.е. по методике одноинструмент-ной обработки. Затем определяют подачу блока инструментов - наименьшую технологически допустимую подачу из выбранных значений [26,27].

Скорость резания определяется по предположительно лимитирующему инструменту. Ими могут быть инструменты, обрабатывающие участки наибольшего диаметра и наибольшей дайны. Для нескольких предположительно лимитирующих инструментов находят коэффициенты временя резания λ, которые равны:

где Lp - длина резания отдельного инструмента;

Lpx —длина рабочего хода всего инструментального блока. Затем определяют периоды стойкости Т предположительно лимитирующих инструментов:

где Тм - нормированная стойкость инструмента.

Величина Тм берется по нормативам с учетом количества инструментов в наладке, условий обработки, числа одновременно обслуживаемых станков, типа производства [4,18,27].

Так для автоматизированного многопозиционного оборудования, встроенного в поточные технологические линии массового производства, период стойкости лимитирующего инструмента должен составлять не менее 240 мин. Эго обеспечивает минимальные производственные потери, возникающие при замене инструментов.

По найденным значениям стойкости Т находят скорости резания для каждого из предположительно лимитирующих инструментов. Фактически лимитирующим будет инструмент с наименьшей определенной скоростью резания. Это значение принимается для работы всего блока инструментов. Далее определяется частота вращения п и проводится её корректировка по паспорту станка

Для проверки режимов по силовым и мощностным ограничениям рассчитываются суммарные усилия резания и мощность.

Рекомендации по назначению режимов резания, приведенные в справочной литературе, "усредняют " реальные производственные условия. В частности нестабильность свойств обрабатываемого и инструментального материалов, не позволяют гарантировать назначение скоростей резания с отклонениями менее 10-20 %. Кроме того отсутствуют надежные данные о зависимости режимов резания с точностью изготовления деталей. Поэтому в реальных производственных условиях возникает необходимость корректирования режимов резания на стадии внедрения технологического процесса в производство.

Методики определения режимов выполнения технологических операций, не связанных с резанием, содержатся в специальной литературе [4, 18, 28, 29 и д.р.].

3.7. Нормирование технологического процесса

В основу разработки технологических процессов положены два принципа: технический и экономический. В соответствии с техническим принципом проектируемый технологический процесс должен полностью обеспечивать выполнение всех требований рабочего чертежа на изготовление изделия. Экономический принцип предусматривает обеспечение минимума затрат труда и издержек производства. Технологический процесс изготовления изделия должен выполняться с наиболее полным использованием технических возможностей средств производ-

ства при наименьших затратах времени и наименьшей себестоимости изделий.

Для того чтобы оценить затраты времени необходимо вести нормирование техпроцесса, т.е. иметь данные по нормам времени (п 2,1). Такими нормами могут быть только технически обоснованные нормы времени — установленные для определенных организационно - технических условий на выполнение части технологического процесса, исходя из полного и рационального использования технических возможностей средств технического оснащения и с учетом передового производственного опыта

В машиностроении применяются два метода нормирования труда- аналитический и суммарный.

Аналитический метод нормирования труда делится на аналитически - исследовательский и аналитически-расчетный [30].

Аналитически - исследовательский метод предусматривает определение затрат времени на каждый элемент операции и на операцию в целом на основе измерения фактических затрат наблюдением непосредственно на рабочем месте (хронометрами, фотография рабочего времени).

При аналитически - расчетном методе затраты времени на каждый элемент операции и на всю операцию в целом определяется по заранее установленным, технически обоснованным нормативам времени и оптимальным режимам работы оборудования [31, 33]. Этот метод снижает трудоемкость нормирования по сравнению с аналитически -исследовательским, но менее точен, так как используются нормативы для типовых организационно - технических условий, которые не идентичны конкретным рассматриваемым.

В массовом и крупносерийном производстве, где точность норм имеет особое значение, шире применяется аналитически - исследовательский, в условиях средне и мелкосерийного производства- аналитически расчетный.

При суммарная методе нормирования труда норма времени определяется на всю операцию без расчленения её на элементы Суммарный метод делится на опытный, статистический и сравнительный

Опытный метод основан на использовании опыта нормировщика или мастера.

Статистический метод предполагает при определении нормы времени использование статистческих данных о выполнении норм на аналогичные работы в прошлом и расчета по укрупненным нормативам,

С помощью сравнительного метода нормы времени на операцию определяются её сравнением с вьполнявшейся ранее аналогичной операцией. На стадии проектирования следует применять расчетно - аналитический метод с последующей корректировкой норм времени при внедрении технологического процесса в производство.

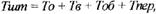

Технически обоснованную норму времени устанавливают на каждую операцию, В крупносерийном и массовом производствах рассчитывают норму штучного времени для производства одной детали:

где То - основное технологическое время;

Тв - вспомогательное время;

Тоб - время обслуживания;

Тпер - время перерывов в работе.

Основное технологическое время То - время, во время которого происходит непосредственное воздействие инструмента на заготовку и изменение её состояния. При станочной обработке основное время определяют расчетом:

где Lpx - длина рабочего хода; i - число рабочих ходов; Sмин - минутная подача инструмента.

Расчетная длина обработки (рис. 3.35) складывается из трех участков: l - длина обрабатываемого участка; lвр - длина участка врезания инструмента; lпеp - длина участка перебега инструмента. При автоматическом цикле обработки в начало обработки добавляется небольшой (?1 мм) участок подвода инструмента lпд для предупреждения удара в начала резания. Величина Sмин определяется произведением

Sмин = So·n (точение), Sмин = Sz·Z·n (фрезерование).

Расчетные зависимости для определения основного времени для различных видов обработки приведены в литературе [11,32].

Вспомогательное время Тв в общем случае затрачивается на следующие действия: установку и снятие заготовки, управление механизмами технологического оборудования, вспомогательные перемещения инструмента (подвод и отвод), измерение размеров заготовки. Вспомогательное время находят суммированием составляющих элементов времени, определяемых по нормативам. Если вспомогательные действия совмещены во времени с обработкой заготовки (п. 3.6.1), то в расчет принимается только неперекрываемая часть вспомогательного времени. Составляющие Тв определяются по нормативам [33].

Сумма основного и вспомогательного времени составляет оперативное время Топ:

Топ = То + Тв.

Время обслуживания Тоб складывается из времени технического обслуживания Ттех и времени организационного обслуживания Торг: Тоб = Ттех + Торг.

Затраты времени на техническое обслуживание Ттех обусловлены необходимостью смены затупившегося инструмента, размерной подналадки оборудования, правку инструмента (шлифовальные работы). Величину Ттех рассчитывают по нормативам или берут в процентах от основного или оперативного времени (до 6%) в зависимости от вида выполняемых работ.

Время организационного обслуживания Торг, рабочего места учитывает затраты времени на подготовку рабочего места к началу работы, обслуживание оборудования (уборка стружки, чистка, смазка, и др.). Оно определяется в процентах от основного времени по нормативам (0,6-8%), в зависимости от типа обслуживаемого оборудования.

При использовании автоматического оборудования составляющая Тоб, как правило, исключается из расчета Tшт

Время перерывов в работе Тпер отводится на регламентируемый отдых и естественные потребности. Его берут по нормативам в процентном соотношении к оперативному времени (?2,5%).

В мелко и среднесерийном производствах, когда обработка заготовки идет периодически повторяющимися партиями, за норму времени принимают штучно - калькуляционное время Тшк

,

,

где Тпз - подготовительно - заключительное время; п - объем партии запуска заготовок.

Подготовительно - заключительное время Тпз затрачивается на ознакомление с чертежом детали и технологической документацией, получение и сдачу средств технологического оснащения, сдачу выполненной работы. При использовании станков с ЧПУ в затраты времени может включаться время на пробную обработку, если станок не снабжен системой коррекции инструмента.

На основе норм времени производится расчет загрузки рабочих мест, планирование подготовки производства, принимаются решения по организации производства. В частности в поточном производстве необходимо выдержать условие синхронизации операций:

Если после расчета норм времени выявлено невыполнение этого условия, то необходимо провести корректировку технологического процесса: применить оборудование, обеспечивающее прогрессивные структуры технологических операций, измерить режимы обработки.

Дата добавления: 2020-10-14; просмотров: 884;