Распределение работы между исполнителями в швейном потоке и согласование ее по времени выполнения

Для построения организационно-технологического решения поточного производства одежды необходимо располагать следующей исходной информацией:

- мощность потока, выраженную выпуском изделий в смену (в ед.) или количеством рабочих, принимающих участие в изготовлении изделия;

- описание технологического процесса изготовления изделия (справочник технологических операций на изготовление заданной модели изделия, граф взаимосвязей технологических операций);

- данные производственных условий и ограничений на проектирование.

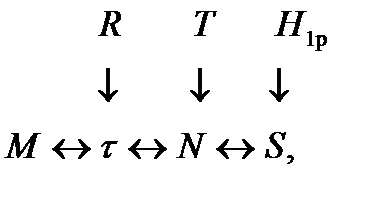

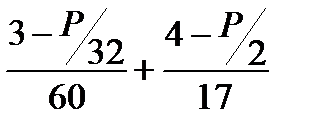

Задание показателя мощности проектируемого потока выпуском изделий в смену (М) или количеством рабочих в потоке (N) для дальнейших расчетов равнозначно, т.к. интервал времени обработки полуфабриката исполнителем в потоке или время, через которое изделие сходит с потока, называемое тактом процесса (t), всегда постоянно для всех операций потока и объединяет оба показателя:

где: R − продолжительность рабочей смены в сек (при 8-ми часовом рабочем дне − 28800 сек);

Т − время обработки изделия (трудоемкость) определяется как сумма времени всех технологических операций процесса изготовления изделия, с;

S − площадь, отводимая под поток, м2.

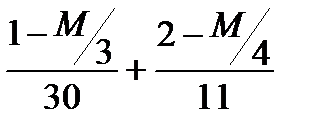

По рассчитанному такту потока устанавливаются диапазоны времени, по которым согласуются объемы работ исполнителей в потоке (набираются технологические операции в организационные). Для одномодельного потока время организационной операции составит:

где: tРi −расчетное время организационной операции;

R − допускаемое условиями выполнения операций в потоке отклонение от расчетного времени операции (R=±0,1);

k − количество исполнителей, выполняющих одну организа-ционную операцию (кратность операции);

t − такт потока, с .

Комплектование (подбор) технологических операций в организационные производится согласно определенных требований.

Среди них:

1. соблюдение порядка предшествования операций по графу процесса;

2. минимизации количества связей образующихся в результате комплектования организационных операций;

3. обеспечение специализации работы на организационной операции;

4. максимальное использование квалификации исполнителя организационной операции;

5. равенство или кратность времени комплектуемой организационной операции такту потока;

6. минимизация количества исполнителей выполняющих одну организационную операцию.

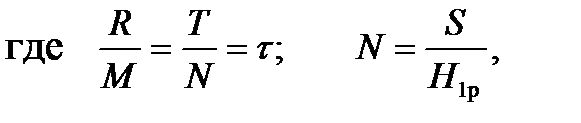

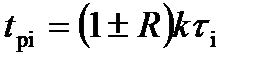

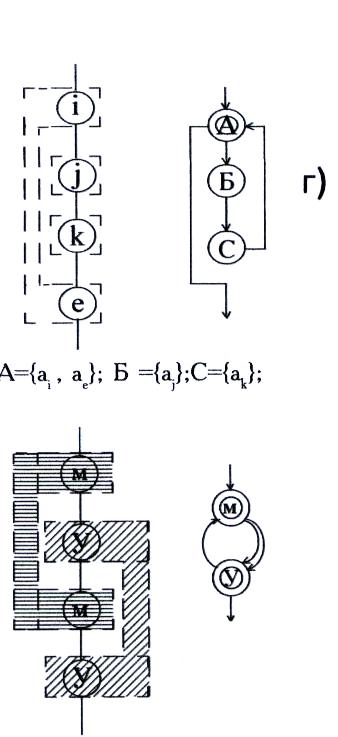

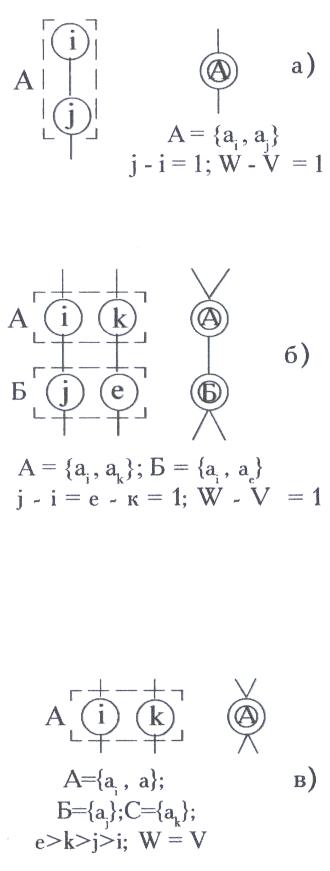

Первое требование обеспечивает сохранение последовательности (порядок) выполнения технологических операций, без которого изделие не может быть изготовлено. Порядок объединения технологических операций в организационные согласно графу технологического процесса изготовления изделия может иметь четыре варианта [11, 21]:

Последовательная смежная комплектация, характеризующая-ся сокращением числа организационно-технологических связей из-за объединения двух или более последовательно расположенных на графе ТП операций в одну организационную. Обеспечивает поузловую обработку изделия (рис. 4.1, а).

Параллельная смежная комплектация.

Параллельная смежная комплектация, характеризующаяся сокращением числа организационно-технологических связей из-за наложения друг на друга технологических связей между операциями, расположенными в параллельных ветвях дерева процесса. Допускает обработку в одной организационной операции различных деталей, увеличивая при этом грузопоток между образующимися рабочими местами (рис.4.1, б).

Параллельная несмежная комплектация.

Параллельная несмежная комплектация, характеризуется объединением в организационную операцию двух и более технологических операций, лежащих в параллельных ветвях дерева ТП. При этом способе комплектации количество ОТС не сокращается, но и не увеличивается производственный цикл изготовления изделия (рис.4.1, в).

Последовательная несмежная комплектация.

Последовательная несмежная комплектация, характеризуется объединением в организационную операцию двух и более технологических операций, лежащих на одном пути, но не смежных. Не сокращает ОТС и приводит в случае объединения операций, лежащих на критическом пути, к возможному увеличению производственного цикла изготовления изделия (рис.4.1, г).

Данный способ среди рассмотренных наименее эффективен, т.к. связан с возвратами полуфабриката на одно рабочее место несколько раз. Однако частный случай его, названный «челночным», по эффективности не уступает первому. Применяется он в двух случаях, когда на графе ТП имеет место чередование специальностей исполнителей (рис. 4.1, д) или при количестве исполнителей в группе потока 2-5 человек. В этом случае можно определенным способом расстановки оборудования решить задачу передачи полуфабриката самими исполнителями (по круговой траектории без переносок в пространстве).

а.

б.

в. г,д.

| Рисунок 4.1- Способы комплектования технологических операций в организационные, где: аi, аj,…аe – технологические операции; А, Б, С – организационные операции; W, V – количество входящих и выходящих связей в графах ТП и ОТС |

Основным критерием качества OTP при решении задачи является достижение максимальной непрерывности в использовании основных элементов производственного процесса (средств труда, предметов труда и живого труда) − второе требование. Согласно существующих методик проектирования [1-5] достижение указанной цели осуществляется посредством комплектования технологических операций в организационные при стремлении к максимальному уровню их специализации по виду применяемого оборудования. Этим достигается более высокая производительность труда на операциях потока, быстрая окупаемость оборудования.

Другим моментом, осуществляемым при проектировании OTP, является стремление к поузловой и групповой обработке изделия. Этим достигается повышение уровня предметной специализации, а вместе с ней снижение затрат времени на различные переместительные приемы полуфабриката, транспортные услуги и т.п. Однако и здесь, в силу ограничений на специализацию технологических операций по оборудованию, приходится комплектовать технологические операции в организационные для разных деталей и узлов изделия, что усложняет транспортные связи внутри потока, увеличивает производственный цикл изготовления изделия.

Возникающая коллизия между специализацией по оборудованию и предметной специализацией усугубляется количеством возможных вариантов переборов операций на различных деталях и узлах изделия при их подборе в организационные. Традиционный способ формирования OTP потока состоит в последовательном переборе операций технологического процесса рассмотренными ранее четырьмя способами (рис. 4.1). Основным моментом при этом является специализация операций по виду применяемого оборудования. Для достижения большей эффективности в работе потока (формировании поузловой и групповой обработки изделия) способы взятия операций по графу ТП последовательно чередуются от лучшего (первого, рис. 4.1,а) к худшему (четвертому, рис. 4.1, г). Характер поиска технологических операций одной специализации для их комплектования в организационные ничем не регламентирован и может начинаться с любой ветви процесса и вестись в любом направлении.

Количество переборов технологических операций для достижения более приемлемого результата в рассмотренном варианте может быть значительным. Для его сокращения и повышения качества комплектования последний был модернизирован [19]. Наиболее важным моментом в процессе комплектования технологических операций в организационные принято сохранение технологических связей процесса изготовления изделия, его структуры. Этим достигается выполнение ряда дополнительных условий к построению как потока в целом, так и его структурных элементов − организационных операций [11]. Так, для обеспечения поузловой и групповой обработки изделия в потоке, а следовательно, использования параллельности в обработке узлов изделия, вначале проверяется возможность комплектования операций в технологических модулях и ветвях процесса не смешивая операции соседних ветвей. При этом дерево процесса как бы сжимается по вертикали за счет скомплектованных операций. Нескомплектованные операции сохраняются в прежнем виде.

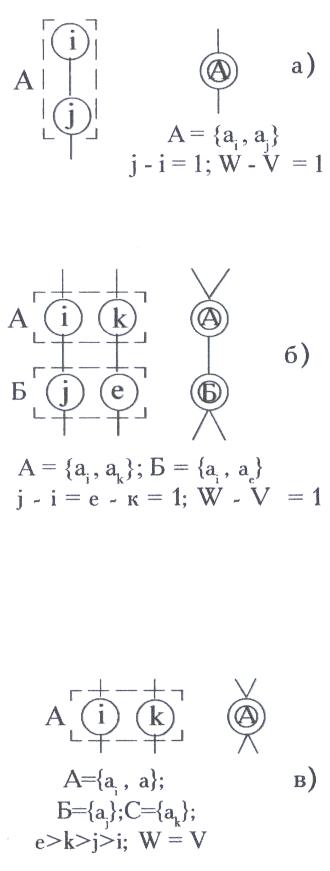

Далее (рис. 4.2.), производится подбор нескомплектованных или недокомплектованных ветвей с однотипным оборудованием и делается попытка скомплектовать их операции совместно. Ветви при этом подбираются сначала попарно, затем по три, четыре и т.д.

Рисунок 4.2-Направление подбора операций по графу для комплектования.

Может случиться, что условия проектирования (мощность процесса, такт потока и т.п.) не позволят выделить ни одной группы процесса для самостоятельной обработки. В этом случае комплектование технологических операций в организационные будет называться сквозным, т.е. в процессе комплектования операции всех ветвей смешиваются.

Рассмотренные способы получения организационно-технологического решения потока базируются на формировании в первую очередь внутренней его структуры (организационных операций.

Прежде чем разрабатывать логическую цепочку порядка действий для построения внешней структуры потока, необходимо определить элемент членения графа ТПШИ способный обеспечить предметную специализацию исполнителей. Такой элемент должен отвечать ряду требований:

- иметь функциональную завершенность (внутри данного элемента должна обеспечиваться обработка части изделия или присоединение части к изделию с последующей обработкой);

- данный элемент должен обладать достаточной степенью свободы (отсутствием причинно-следственных связей), т.е. количеством возможных сочетаний с другими элементами при формировании внешних структур потока.

Перечисленным требованиям в структуре ТПШИ наиболее отвечают блоки операций по обработке и сборке частей изделия. Модули процесса не всегда могут в полной мере отражать функционально завершенную обработку части изделия. Этапы обработки и сборки изделия при объединении с предыдущим или последующим этапом имеют многопредметность в изготовлении части изделия в структурной единице потока. Следовательно, формирование внешней структуры потока целесообразно проводить на основе элементов членения графа ТПШИ − блоков.

Формирование организационно-технологических структур потока представляет собой по сути перебор и суммирование технологических операций согласно их связям, отраженных на графе ТПШИ. Граф ТПШИ относится к разряду графов, называемых «деревьями». Корень «дерева» отражает в технологическом отношении завершение изготовления изделия, а на начальном уровне параллельно друг другу находятся блоки начальной обработки, которые имеют несколько независимых входов − подача деталей кроя. Традиционно комплектование ТО начинают с блоков (операций) начальной обработки изделия.

Третье требование обеспечивается таким подбором технологических операций, в организационные, когда а составе последней применяется только однородное оборудование (лучше один тип).

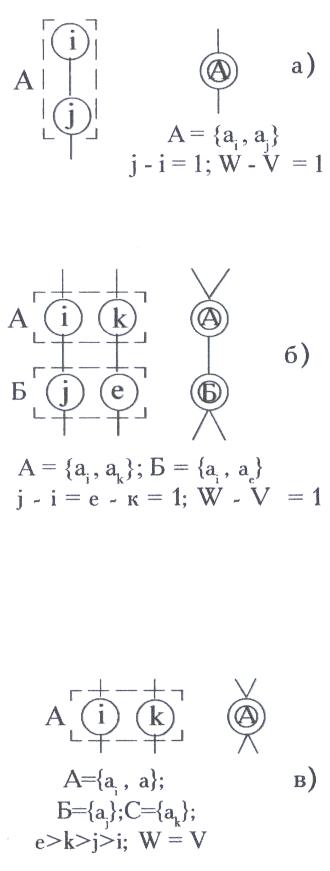

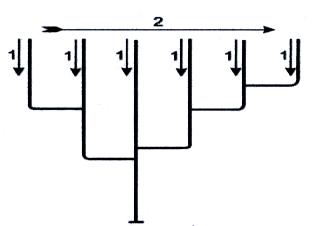

Совмещение неоднородного или несовместимого на одном рабочем месте (или максимум на двух рабочих местах) оборудования нецелесообразно из-за резкой потери в производительности труда исполнителя. Допускаемое совмещение специализаций операций можно проиллюстрировать следующим образом (см. рис.4.3).

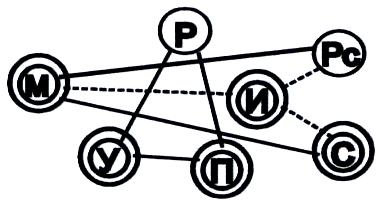

Рисунок 4.3- Совместимость работ различных специальностей исполнителей на одном рабочем месте: Рс − ручная работа, выполняемая сидя без иглы; М − работа, выполняемая на универсальной машине; С − специальной машине; П − прессовая операция; Р − ручная работа, выполняемая стоя; И − ручная работа с иглой, выполняемая сидя.

Соединение вершин представленного множества сплошной линией означает возможность объединения технологических операций этих специальностей в организационную. Пунктирная линия − допускает объединение операций разных специальностей, но при определенных производственных и технологических требованиях. Вершины с двойными кружочками допускают возможность комплектования ТО одной специальности, выполняемых на однородном оборудовании различного типа.

Четвертое требование предусматривает объединение технологических операций одинаковых или смежных разрядов. Условие одноименности к смежности разрядов может быть нарушено, т.е. возможно комплектование технологических операций в организационные несмежных разрядов, но в установленных пределах процентного соотношения высшего и низшего разрядов комплектуемых операций.

Пятое требование обеспечивает одинаковый объем выполняемых исполнителями в потоке работ, после чего они могут одновременно обменяться полуфабрикатом. Это создает непрерывность движения полуфабриката в потоке и определенный ритм в работе (само условие приведено было выше).

Шестым требованием минимизируется количество исполнителей на организационной операции. Невыполнение его ведет к осложнениям в передаче полуфабриката при расстановке оборудования. Поэтому следует стремиться не увеличивать по возможности кратность организационной операции.

По результатам комплектования технологических операций в организационные составляется таблица 4.1, которая служит основанием для формирования организационно-технологической схемы потока - основного производственного документа в швейном цехе.

Таблица 4.1-Согласования времени операций потока (компоновка операций потока)

Изделие:........................................

Такт процесса t = 40 сек.

Условия согласования времени операций:

tp1 = 38 -42 сек,

tp2 = 76 - 84 сек,и т.д.

| №№ орг. операций | Номера технологических операций, специальность, разряд, время выполнения, в сек | Специальность/ разряд | Затраты времени на операцию | Количество рабочих, выполняющих операцию | Применяемое оборудование |

| М/4 | ||||

| Р/2 |

*) Данную работу необходимо выполнять используя построенный граф технологического процесса изготовления заданного изделия. Задание производственных условий определяется преподавателем. При выборе способа комплектования технологических операций в организационное желательно испробовать все существующие варианты и сравнить получаемый результат. Для этих целей преподавателем задается изделие малой трудоемкости.

Цель работы: Изучить методы комплектования технологических операций в организационные при заданных исходных условиях проектирования швейного потока.

Содержание работы:

1. Расчет условий проектирования швейных потоков.

2. Определить условия комплектования технологических операций в организационные и допускаемые отклонения.

3. Провести подбор и объединение технологических операций в организационные по графу процесса изготовления швейного изделия.

4. Составить таблицу комплектования операций процесса изготов-ления изделия.

Требования к отчету:

В отчете по работе необходимо представить: расчет условий проектирования швейного потока, условия комплектования технологических операций в организационные и таблицу комплектования технологических операций в организационные.

Вопросы для подготовки к работе:

1. Перечислить исходные данные для проектирования швейных потоков.

2. Условия комплектования технологических операций в организа-ционные, допускаемые отклонения.

3. Правила оформления таблиц комплектования технологических операций в организационные.

Дата добавления: 2020-10-01; просмотров: 2175;