Прессование листов и плит из слоистых пластмасс (гетинакса, текстолита, стекловолокнита и т.д.).

Листы бумаги или слои ткани, пропитанные смолами и высушенные, укладывают на металлические пластины в виде пакета. Несколько пакетов, изолированных друг от друга металлическими полированными листами со специальной смазкой, устанавливают на плиты пресса.

Для подогрева прессуемого материала пар подают в паровые рубашки рабочих плит пресса. После поджатия пакетов вспомогательными плунжерами пресса постепенно повышают давление до необходимой величины. Смола под действием температуры и давления плавится и склеивает в сплошной лист или плиту отдельные слои ткани. Одновременно в результате химических реакций происходит отверждение смолы.

После выдержки под давлением пакеты охлаждаются водой до 30…40°С, поступающей по трубам к рабочим плитам пресса. Пресс разгружают, пакеты отделяют от прокладочных пластин. Обрезку кромок осуществляют на дисковых пилах или ножницах.

Литье под давлением. Применяют для получения изделий из термопластичных пластмасс на специальных литьевых машинах –термопластоавтоматах.

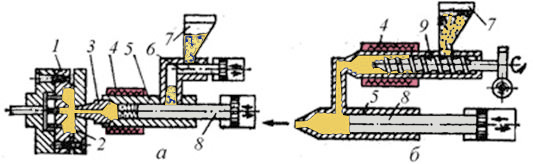

На рисунке 5.35 приведены принципиальные схемы литья под давлением. Гранулированное сырье из бункера 7 подается плунжером 6 в цилиндр 5, где происходит пластификация материала с помощью электронагревателя 4. Прессующий поршень 8 подает порцию сырья в зону нагрева и порцию пластифицированного материала через сопло 3 и литниковые каналы в рабочую полость пресс-формы для формирования детали 2.

Рисунок 5.35 Схемы литья под давлением на машинах без предварительной пластификации (а) и с предварительной пластификацией (б)

Рисунок 5.35 Схемы литья под давлением на машинах без предварительной пластификации (а) и с предварительной пластификацией (б)

|

Предварительная пластификация материала в отдельном нагревательном цилиндре и его перемешивание с помощью шнека 9 повышают однородность материала, заливаемого в прессформу, и улучшают качество изделий. Конечное давление на пластифицированную массу материала зависит от вязкости массы и составляет 50…250 МПа.

Методом литья под давлением можно получать изделия сложной формы, с разной толщиной стенок, с ребрами жесткости, с резьбами и т. д.

Литье под давлением является высокопроизводительным технологическим процессом, позволяющим применять комплексную механизацию и автоматизацию.

Экструзию или непрерывное выдавливание, применяют для получения труб, лент, различных профилей из термопластичных и термореактивных пластмасс, для нанесения защитных оболочек на провода и т. д.

Экструзионное формование проводят на специальных машинах – зкструдерах (червячных прессах). Пресспорошок, поступающий из бункера в рабочий цилиндр, продвигается шнеком через несколько зон обогрева и его доводят до пластифицированного состояния, а затем выдавливают через отверстие заданной формы в мундштуке и охлаждают в специальных устройствах.

Вопросы для самоконтроля

1. Получение деталей из пластических масс. Свойства пластмасс. Состав пластмасс.

2. Классификация пластмасс в зависимости от условий отверждения.

3. Слоистые пластики. Виды. Свойства. Технология получения.

4. Термопласты литьевые, пленочные и листовые.

5. Газонаполненные пластмассы.

6. Технология изготовления деталей из пресс-порошков.

7. Прессование листов и плит из слоистых пластмасс.

8. Технология изготовления пластмассовых деталей литьем под давлением.

Дата добавления: 2019-02-08; просмотров: 870;