ТЕХНОЛОГИЯ ВОЛОЧЕНИЯ. Инструмент для волочения

К волочильному инструменту относятся волоки, а при протягивании труб с утонением стенки к волокам добавляются оправки.

По конструкции волоки могут быть монолитными и составными (сборными). Составные волоки образуются несколькими сопряженными частями и применяются в основном для волочения фасонных профилей. Достоинства составных волок – универсальность, большая износостойкость и простота ремонта изношенных вкладышей, возможность применения для изделий крупных сечений относительно небольших вкладышей из твердых сплавов, обеспечивающих повышенную стойкость, точность готового профиля и высокую скорость волочения.

К составным относятся также роликовые волоки, которые состоят из нескольких вращающихся роликов, зазор между которыми образуют требуемый калибр. На рис. 17.1 показано устройство трехроликовой волоки. Деформирующие ролики 1 посредством подшипников 2 установлены на осях 3, каждая из которых соединена со смежной осью путем размещения ее конца в отверстии 4, выполненном в одном из концов каждой оси. Для удобства выполнения этого отверстия конец оси может быть выполнен с утолщением 5. Концы осей, размещаемые в отверстиях, закрепляются в утолщениях с помощью гаек резьбового соединения или клиньев 6. Регулирование размера калибра в этих клетях производится осевым перемещением роликов.

Рис. 17.1. Роликовая волока: 1 – ролик; 2 – подшипник; 3 – ось; 4 – отверстие; 5 – утолщение; 6 – клин

Стальные волоки используют при волочении прутков диаметром 16 – 100 мм и труб диаметром 16 – 300 мм, а также для волочения проволоки, прутков и труб фасонного профиля.

Для изготовления волок применяют стали трех групп:

- а) качественные инструментальные стали марок У8 – У12, которые для повышения стойкости волок на износ подвергают термообработке с последующим хромированием;

- б) хромомолибденовые стали марок Х12М; волоки изготавливают из кованых полуфабрикатов без термообработки и хромирования; повышения стойкости на износ достигают упрочнением стенок волочильного канала в холодном состоянии;

- в) стали разных марок, например хромистая ШХ15, хромотитановая 40Х5Т; повышение стойкости волок из этих сталей достигается термической обработкой; твердость и стойкость поверхности волочильного канала у волок из сталей этой группы часто повышают хромированием, цементацией или другими способами.

Твердые сплавы – прочные и износостойкие металлические материалы, способные сохранять эти свойства при 900 – 1150 °C, которые изготовляются порошковым методом из высокотвердых и тугоплавких материалов на основе карбидов вольфрама, титана, тантала, хрома, с добавлением кобальта в качестве металлической связкой. Твердые сплавы на основе карбидов вольфрама и кобальта обладают очень большой прочностью на сжатие и изгиб и высоким пределом упругости. Кроме того, твердость этих сплавов значительно выше твердости закаленных инструментальных сталей, поэтому твердые сплавы широко применяются в волочильном производстве для изготовления волок методом холодного прессования. Для изготовления волок, используемых для производства проволоки, по ГОСТ 9453-75 рекомендуются следующие карбидвольфрамовые твердые сплавы: ВК3, ВК3М, ВК4, ВК6, ВК6М, ВК8. В марке сплава буква «В» обозначает наличие в сплаве вольфрама в виде карбида. Буква «К» обозначает наличие кобальта. Приведенные за буквой «К» числа показывают процентное содержание кобальта в сплаве.

При производстве проволоки из цветных металлов и сплавов в качестве волочильного инструмента широко применяют природные и искусственные алмазы. Т.к. алмазы имеют небольшие размеры, то применяют их в основном для изготовления волок с каналами диаметром 0,6 мм и менее. Природные алмазы чаще прозрачны, иногда окрашены в голубой, синий, желтый, бурый или черный цвет. При волочении большей частью применяют прозрачные алмазы, что позволяет легко увидеть внутренние дефекты и проконтролировать обработку волочильного канала. Алмазные волоки в зависимости от материала протягиваемой проволоки подразделяют на два типа. Тип М применяется для холодного волочения металлов и сплавов с временным сопротивлением разрыву до 500 МПа (медь, золото, серебро, платина) и имеет диаметр калибрующего отверстия не более 2 мм. Для холодного волочения металлов, имеющих временное сопротивление разрыву от 500 МПа и более (сталь, латунь, никель, константан, манганин, нихром и др.), используют тип Т с диаметром калибрующего отверстия не более 1 мм. Наконец, для теплого и горячего волочения вольфрама, молибдена, иридия и их сплавов применяют волоки типа Т с калибрующей зоной диаметром не более 0,5 мм. Кроме природных алмазов, для изготовления волок широко применяют синтетические алмазы, представляющие собой поликристаллические образования темно-серого или черного цвета округлой или цилиндрической формы диаметром 4 – 6 мм.

Синтетические алмазы электропроводны и создание их ведется в специальных камерах при давлениях 4,5 – 6 ГПа и температуре до 1550 °С. Обработанные алмазы закрепляют в оправы из латуни ЛС59-1 или бронзы БрАЖН10-4-4, заливая легкоплавким сплавом, имеющим температурный коэффициент линейного расширения, близкий к соответствующей характеристике алмаза, и обладающим достаточной прочностью.

В качестве детали волочильного инструмента, обеспечивающей кольцевой зазор, в котором при волочении формируется стенка трубы, применяются оправки разной конструкции: короткие, длинные, самоустанавливающиеся и оправки для раздачи труб.

Короткие (неподвижные) оправки предназначены в основном для деформации трубы по толщине стенки, хотя трубы одновременно деформируются и по диаметру.

Для волочения применяют два вида коротких оправок: полые оправки и сплошные оправки-хвостовики (рис. 17.2).

|

|

| а | б |

Рис. 17.2. Короткие стальные оправки для волочения труб: а – полая; б – сплошная с хвостовиком

Короткие оправки изготавливают из стали или из твердых сплавов. Заготовкой для изготовления стальных коротких оправок служит сортовая сталь круглого сечения или толстостенные трубы из сталей 35, 45, 30ХГСА, У8, ШХ15 и др. Стальные оправки после предварительной механической обработки подвергают термической обработке (цементации, нормализации, закалке и отпуску). Применение твердых металлокерамических сплавов для изготовления коротких оправок позволяет значительно повысить стойкость оправок. Твердосплавные короткие оправки изготавливают как полыми, так и сплошными из сплавов ВК15, ВК20, ВК25, ВК20КС и ВК25КС.

При волочении труб на станах линейного типа и барабанных применяют плавающие (самоустанавливающиеся) оправки. Наибольшие преимущества данного способа волочения реализуются при изготовлении длинных труб на линейных станах и труб в бунтах на барабанных станах. Плавающие оправки обычной формы имеют две основные рабочие части: цилиндрическую, которая втягивает оправку в очаг деформации и коническую, служащую для удержания оправки в очаге деформации в устойчивом стационарном режиме. Плавающие оправки могут быть сплошными, а также состоящими из отдельных частей.

Полая твердосплавная плавающая оправка, по сравнению со сплошной, имеет более широкое применение по всему сортаменту труб. Известно несколько конструкций твердосплавных плавающих оправок, одна из них представлена на рис. 17.3.

Рис. 17.3. Конструкция твердосплавной плавающей оправки: 1 – гайка; 2 – конусная шайба; 3 – твердосплавная полая плавающая оправка; 4 – стяжной болт; 5 – борштанга; 6 – соединительный болт

Оправки для раздачи (увеличения диаметра труб) изготавливают так же, как и стальные короткие оправки. Для изготовления твердосплавной оправки заготовку с заданным конусом прессуют в специальной пресс-форме, спекают, крепят на стальной державке припоем Л63, затем шлифуют конус заготовки на кругло-шлифовальном станке.

Технология волочения проволоки

Разработку технологического процесса волочения проволоки начинают с выбора заготовки. При выборе типа заготовки необходимо учитывать, что использование в качестве заготовки катанки позволяет достичь максимальной производительности оборудования при высоком качестве и минимальных отходах (1 – 2 %). Применение прессованной заготовки повышает отходы приблизительно до 10 %, однако, прессование обеспечивает значительно лучшую проработку структуры заготовки, что облегчает последующее волочение, позволяет производить быструю переналадку оборудования и вести обработку металлов и сплавов, в том числе, и малопластичных, а также резко отличающихся по физико-химическим свойствам.

На поверхности горячекатаной или прессованной заготовки, а также на поверхности полуфабриката после отжига образуется слой окислов (окалина), которая обладает повышенной, по сравнению с основным металлом, твердостью и хрупкостью. Удаление окалины с поверхности заготовки (полуфабриката) является ответственной операцией технологического процесса, от которой зависят основные показатели волочения: стойкость волок, величина силы волочения, надежность процесса (обрывность), производительность волочильного оборудования, качество поверхности изделия.

Удаление окалины и последующая дополнительная подготовка металла к волочению необходима для решения следующих задач.

Первая – это создание такой микрогеометрии поверхности, которая бы обеспечивала сцепление со смазкой, достаточное для ее удержания в течение многократного волочения, а также снижение силы трения в очаге деформации, а, следовательно, и силы волочения.

Вторая задача заключается в нанесении подсмазочного слоя и придании смазке свойств, обеспечивающих необходимое взаимодействие с подсмазочным слоем.

Решение третьей задачи направлено на обеспечение минимальной температуры нагрева протягиваемого металла и равномерности его свойств, как по сечению, так и по длине.

Выполнение четвертой задачи позволяет обеспечить максимальную стойкость волочильного инструмента, требуемую чистоту поверхности проволоки и необходимую точность ее геометрических размеров.

Механические методы удаления окалиныприменяются для черных металлов, а также для некоторых цветных сплавов – хром, хромель и др.

Химическое удаление окалины (травление) применяют, как для черных, так для цветных металлов и сплавов.

Очистку от окалины проводят также анодным или катодным электролитическим травлением.

Для некоторых труднодеформированных сплавов из цветных металлов (никелевых, медноникелевых, титановых и др.), а также для стальной проволоки после удаления окалины вводится операция нанесения на поверхность металла одного или нескольких слоев (подсмазочных), которые служат разъединителем между поверхностью протягиваемой проволоки и стенкой канала волоки.

Обработка проволоки в бухтах является распространенным способом травления и дополнительной обработки поверхности проволоки к волочению. Основным недостатком этого способа является то, что он не может обеспечить равномерность травления и нанесения соответствующего подсмазочного слоя по всей длине плотно уложенных бунтов, особенно бунтов тонкой проволоки и большого веса. Доступ растворов к внутренним виткам бунтов, несомненно, более затруднен, чем к наружным, сушка внутренних витков идет также значительно медленнее, чем внешних.

Для повышения пластичности заготовки перед волочением подвергают термообработке, вид которой зависит от материала заготовки. Например, катанку из прочных алюминиевых сплавов, а также некоторых никелевых сплавов, отжигают, из бериллиевой бронзы – закаливают, из цинка – подогревают в мыльно-масляной эмульсии до 75 – 100 °С. Заготовки из меди, алюминия, нейзильбера и других сплавов перед волочением сваривают, что позволяет волочить одну бухту за другой без остановки волочильной машины.

Расчет степени деформации и выбор маршрута волочения

Последовательность ступеней изменения формы и размеров поперечного сечения металла при его протягивании через несколько волок называют маршрутом волочения. Правильно рассчитанный маршрут волочения обеспечивает: требуемые геометрические размеры и механические свойства готовой проволоки; устойчивость (безобрывность) процесса волочения; высокие показатели всего процесса волочения.

Исходными данными для расчета маршрута волочения проволоки круглого сечения являются номинальный диаметр готовой проволоки, предельные отклонения по диаметру и другие требования, а также необходимые физико-механические свойства готовой проволоки.

Расчет маршрута волочения включает:

- выбор суммарного обжатия; диаметра и свойств исходной заготовки, обеспечивающих получение готовой проволоки с заданными механическими свойствами;

- расчет оптимального ряда переходов; выбор кратности волочения, единичных обжатий, распределение величин обжатий между переходами, расчет номинальных диаметров промежуточных волок и предельных отклонений по ним, расчет коэффициента запаса прочности;

- выбор волочильного оборудования, которое по своим характеристикам (диаметр конечного барабана, мощность привода и др.) пригодно для волочения проволоки заданного диаметра с нужными физико- механическими свойствами.

Число переходов маршрута волочения (кратность волочения) при заданных значениях среднего единичного обжатияεср и суммарного обжатия εсум можно определить по формуле

(17.1)

(17.1)

Скорость волочения представляет собой линейную скорость движения металла по выходе из волоки и выражается числом метров протянутого металла в единицу времени. Повышение скорости волочения сопровождается ростом напряжения от вибрации проволоки и вращающихся деталей волочильной машины. Поэтому для уменьшения отрицательного воздействия этих факторов, рекомендуется доводить скорость волочения до рабочей плавно, с минимально возможным ускорением.

Переходом при однократном волочении называют процесс волочения в одну волоку. Но обычно процесс волочения ведут в несколько переходов. Число переходов зависит от начального и конечного размеров протягиваемой заготовки, прочностных и пластических характеристик обрабатываемого металла, вида смазки и способа ее подвода к деформационной зоне, формы продольного профиля волочильного канала и ряда других факторов. При расчете маршрута волочения необходимо применять такие вытяжки (обжатия) за переход, чтобы они могли обеспечить устойчивость процесса с высокой производительностью. Надежность процесса обеспечивается коэффициентом запаса. При малых gЗ в протянутом металле наблюдаются местные утонения, а иногда и обрыв переднего конца.

Технология волочения прутков

При волочении прутков количество переходов значительно меньше, чем при волочении проволоки, а диаметр значительно больше. В этих условиях важное влияние на конечный диаметр прутка оказывает величина упругих деформаций, возникающих в металле при волочении. Причем если диаметр проволоки может быть либо больше, либо меньше диаметра волоки, то при волочении прутков диаметр прутка всегда больше диаметра волоки. Объясняется это следующим. Во-первых, волока не может быть абсолютно жесткой, она упруго деформируется под действием протягиваемого через нее металла, ее диаметр в калибрующей зоне всегда больше в процессе деформации, чем тот, который волока имеет в ненагруженном состоянии dв, на некоторую величину Ddв. Во-вторых, при выходе из канала волоки протягиваемый пруток находится под действием растягивающих напряжений, величина которых меньше, чем в процессе волочения проволоки, из-за меньших величин вытяжек и отсутствия противонатяжения; тем не менее под действием этих напряжений пруток упруго деформируется, и диаметр прутка, выходящего из волоки, меньше диаметра волоки в нагруженном состоянии на некоторую величину Ddш. В-третьих, после окончания процесса волочения и снятия растягивающей силы на протянутом прутке проявляется упругое последействие, которое увеличивает диаметр прутка на величину Ddпр.

Величину упругой деформации протягиваемого прутка Ddпр можно определить по формуле:

, (17.2)

, (17.2)

где Е – модуль упругости материала прутка.

Таким образом, величина упругой деформации волоки зависит от давления металла на инструмент, диаметра канала волоки, внешнего диаметра волоки и модуля упругости материала волоки.

Технология волочения фасонных профилей

Объем производства фасонных профилей по сравнению с другими видами тянутой продукции невелик, но по номенклатуре изделий они достаточно разнообразны. Точные фасонные профили характеризуются высокой стоимостью, но при этом позволяют сокращать расход металла у потребителя и снижать объем металлообработки при изготовлении деталей для машиностроения. Существует несколько технологических схем производства фасонных профилей с использованием волочения:

- горячая прокатка – волочение;

- горячее прессование – волочение;

- горячая прокатка – холодная прокатка – волочение;

- горячая прокатка – волочение – волочение и т.д.

Показателем сложности формы поперечного сечения фасонного профиля принято считать отношение его периметра к периметру равновеликого по площади сечения профиля круга. Чем больше это отношение, тем выше неравномерность деформации, растут дополнительные сдвиги в разных направлениях контактной поверхности и больше напряжение волочения. Кроме того, на условия процесса волочения фасонных профилей влияет разница форм поперечного сечения заготовки и конечного сечения профиля. При значительном различии в сечениях возрастают остаточные напряжения в материале профилей, что может привести к появлению трещин и искажению формы профиля по его длине.

Заготовкой для волочения сложных профилей служат прессованные, катаные или волоченые полосы круглого или плоского сечения. Реже используют профилированную заготовку с формой поперечного сечения, близкой к форме поперечного сечения готового профиля, но имеющей большие размеры.

Основа технологии волочения таких профилей заключается в выборе формы и размеров исходной заготовки, а также промежуточных сечений. При этом необходимо учитывать, что при одинаковых наклонах всех образующих контактной поверхности к оси волочения неизбежно возникает различие длин контактной поверхности на разных участках деформационной зоны вследствие разных абсолютных обжатий. Следовательно, граница контакта профиля с каналом волоки может не совпасть с плоскостью, перпендикулярной к оси канала, и деформация на разных участках поперечного сечения начнется не одновременно. По этой причине возможно образование на некоторых участках дефектов в виде закатов и плен, предупредить которые можно использованием разных углов наклона образующих рабочей (деформационной) зоны волоки. В ряде случаев это позволяет также значительно повысить стойкость волок.

Конструирование переходов для волочения фасонных профилей надо проводить с учетом необходимости использования большой дробности деформации. При этом также следует постепенно уменьшать радиусы закругления кромок профилей, чтобы при волочении они не служили местом возникновения трещин. Следует также учитывать, что для хорошего оформления профиля необходимо чтобы размер поперечного сечения заготовки до волочения был больше размеров сечения готового изделия не менее чем на 60 – 70 %.

Как правило, скорости волочения и общие обжатия в производстве фасонных профилей должны быть меньше, чем для круглых профилей, а металл следует чаще подвергать отжигам. Для некоторых профилей из легированных и сложных сплавов отжиг осуществляют после каждого перехода.

Порядок назначения переходов при волочении профилей с формой поперечного сечения в виде правильных многоугольников остается в основном таким же, как и для круглых профилей, за исключением того, что, во-первых, форма сечения исходной заготовки берется такой же, как и сечение готового профиля (основном это профили квадратной или шестигранной формы); во-вторых, коэффициенты вытяжки снижаются по сравнению теми, которые применяют при волочении профилей круглого сечения; в-третьих, учет сил контактного трения производится путем умножения коэффициента трения процесса на коэффициент формы профиля Кф, определяемый средним арифметическим отношений периметра профиля и равновеликого круга до и после волочения, т.е.

(17.3)

(17.3)

где П0.пр, Пк.пр и F0, Fк – соответственно периметры и площади поперечного сечения профиля и заготовки для его волочения; в-четвертых, вычисляются средние значения углов наклона граней в рабочей зоне волоки по формулам:

При проектировании переходов для профилей сложных форм желательно использовать заготовку, поперечное сечение которой подобно сечению готового профиля. В этом случае построение переходов не вызывает каких-либо затруднений, т.к. все промежуточные сечения имеют взаимно подобные формы. Поэтому такие переходы проектируют так же, как и переходы профилей простых форм, с тем отличием, что предварительно выбираемую среднюю величину вытяжки принимают несколько меньшей, чем для профилей простых форм. Однако подобную заготовку чаще всего можно получить только прессованием, поэтому она имеет ограниченную длину.

Технология волочения труб

Волочение труб обычно сопровождается изменением не только диаметра, как при волочении проволоки и прутков, но и толщины стенки. Волочение труб могут проводить без оправки и на оправках различных конструкций. По виду оправки различают три основные разновидности процесса волочения: 1) на короткой закрепленной оправке; 2) на короткой самоустанавливающейся оправке; 3) на длинной подвижной оправке. К волочению труб относят также раздачу труб и волочение фасонных труб.

Волочение труб без оправки применяют, как для сталей, так и для цветных металлов и сплавов, а исходной заготовкой служат бесшовные и сварные трубы после операций обработки поверхности и подготовки структуры металла для волочения.

Волочение алюминиевых и медных труб после прокатки в последние годы ведут преимущественно бухтовым способом на станах барабанного типа, которые позволяют значительно увеличить длину обрабатываемых труб, скорости волочения и выход годного. Волочение на цепных линейных станах используют только для обработки труб большого диаметра (более 40 – 50 мм), особотонкостенных труб, а также при производстве труб малыми партиями, когда обработка бухтовым способом нерациональна.

Толщина стенки трубы при безоправочном волочении может увеличиваться и уменьшаться, по сравнению с исходной толщиной, в зависимости от параметров волочения и размеров заготовки.

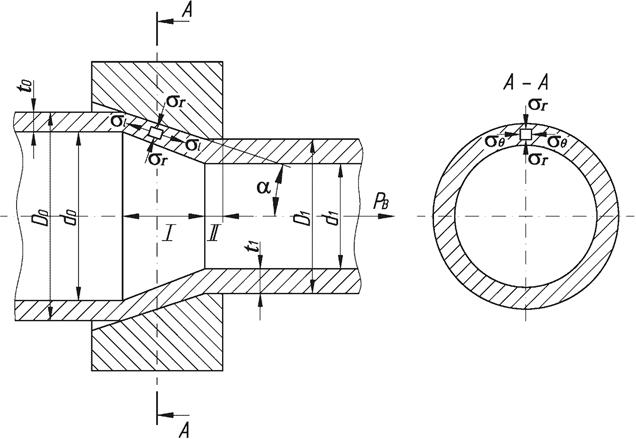

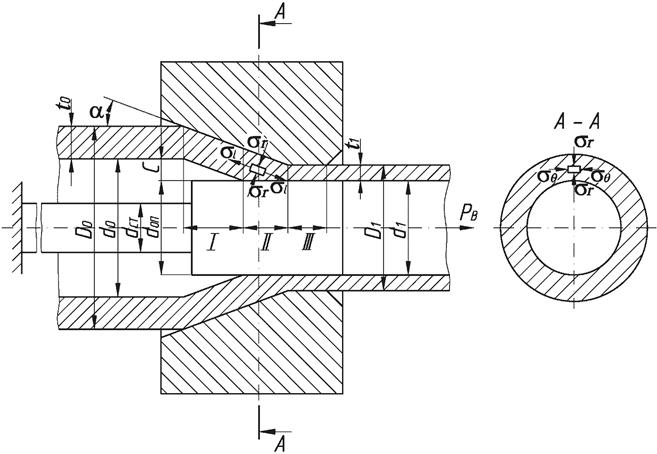

Для волочения (рис. 17.4) к закованному концу исходной заготовки с наружным и внутренним диаметром соответственно D0, d0 и толщиной стенки t0 прикладывается тянущее усилие Рв, обеспечивающее процесс волочения. При волочении происходит сначала осаживание трубы (участок I), а затем калибровка ее по наружному диаметру (участок II). Обжатия на последнем участке отсутствуют, поэтому наибольшее влияние на все параметры волочения оказывают условия деформации на участке I. На этом участке на элементарный объем металла действуют сжимающие sr и sθ и растягивающие напряжения sl. Максимальные sl и минимальные sr из них определяют условие пластической деформации: sl + sr = β σт, где коэффициент Лодэ β можно принять равным 1. Отсюда следует, что с ростом одного из напряжений sl или sr другое убывает. По длине очага деформации в направлении волочения осевое напряжение sl возрастает, а радиальное sr падает. Т.к. наименьшее сопротивление течению будет в направлении радиуса, то в этом направлении потечет наибольшая доля металла при деформации, и толщина стенки трубы t0будет увеличиваться. Однако растягивающие осевые напряжения sl вызывают удлинение трубы и, следовательно, ее утонение. Если утонение стенки больше, чем утолщение, то в целом толщина трубы будет уменьшаться.

Преимущества способа безоправочного волочения, кроме простоты процесса, заключаются в том, что:

- обеспечивается получение труб с достаточной точностью по наружному диаметру и уменьшенной разностенностью;

- появляется возможность подвергать волочению трубы малого диаметра, для которых применение оправок затруднено из-за малого диметра внутреннего канала;

- способ применим для волочения труб большой длины в бухтах.

Рис. 17.4. Схема волочения без оправки: I – участок осаживания; II – участок калибровки

Основные недостатки процесса безоправочного волочения состоят в том, что

- внутренний диаметр готовой трубы не обрабатывается инструментом, точность размеров трубы по внутреннему диаметру не высока и часто внутренняя поверхность становится морщинистой;

- невозможно давать большие обжатия по наружному диаметру, т.к. из-за потери устойчивости трубы на поверхности появляются продольные складки;

- способ непригоден для получения точных труб с тонкой стенкой.

Чтобы получать трубы с точными значениями диаметра и толщины стенки процесс волочения осуществляют на оправках. Закрепленная оправка чаще всего имеет цилиндрическую форму, а иногда цилиндроконическую.

Чтобы цилиндрическая оправка под действием сил трения не схватывалась с трубой, ее закрепляют на неподвижном стержне.

Из рис.17.5 видно, что деформационную зону можно разделить на три участка, различающихся характером протекающих на них процессов: I – осаживание; II –волочение с оправкой; III – калибровка.

Рис. 17.5. Схема процесса волочения трубы на закрепленной цилиндрической оправке: I – участок осаживания; II – волочение с оправкой; III – калибровка

В зоне деформации действуют растягивающие напряжения sl, и сжимающие sq и sr, под действием которых длина трубы увеличивается (деформация удлинения el), а ее диаметр и стенка уменьшается (деформация укорочения eq и er). Трение на внутренней контактной поверхности повышает удельные затраты энергии на осуществление процесса.

Волочение на оправке характеризуется немонотонностью деформации, обусловленной изменением знака радиальной деформации. На участке I деформация er положительная (утолщение стенки), а на участке II er отрицательная (утонение стенки).

Видно, что при волочении на короткой неподвижной (закрепленной) оправке деформационная зона состоит из трех участков – I, II и III. На первом осуществляется осаживание заготовки без оправки, поэтому закономерности деформации на этом участке ничем не отличаются от рассмотренных при безоправочном волочении. Второй участок является основным, на нем происходит уменьшение наружного диаметра D0 и толщины стенки t. На этом участке действуют сжимающие напряжения sr и sθ и растягивающие sl . Силы трения между трубой и волокой Тв и на оправке действуют в противоположную направлению волочения сторону, что создает значительную силу волочения и увеличивают склонность металла к обрыву. На величину силы волочения оказывает влияние также степень утолщения трубы на первом участке осаживания. Утолщение ее не должно быть большим, поэтому делают малым зазор С между внутренним диаметром d0 заготовки и диаметром оправки dоп: С = d0 – dоп. Необходимо так подбирать зазор С, чтобы внутренний диаметр трубы при волочении на участке I почти не изменялся. На третьем участке пластическая деформация почти отсутствует, однако на преодоление сил трения расходуется энергия, поэтому напряжения волочения на этом участке также увеличиваются. В целом, при волочении на неподвижной оправке сила волочения значительно выше, чем при безоправочном волочении. В этом случае назначают меньшие единичные обжатия, чем при безоправочном волочении. При волочении длинных труб небольшого диаметра волочение на короткой оправке становится затруднительным, т.к. при малом диаметре стержня dст прочность его становится недостаточной, стержень может разорваться. Для таких труб применяется незакрепленная плавающая оправка.

Немонотонный характер деформации увеличивает энергетические затраты на осуществление процесса, поэтому напряжение волочения при прочих равных условиях тем выше, чем больше утолщение стенки на I участке. Поэтому при волочении на цилиндрической оправке следует по возможности уменьшить зазор C = d0 – dоп, что приведет к уменьшению толщины стенки на участке I, к лучшей центровке оправки и к уменьшению разбросу по толщине стенки протягиваемой трубы. Так как зазор С мал, внутренний диаметр трубы почти не изменяется, а уменьшается лишь наружный диаметр и толщина стенки трубы. В этом заключается характерная особенность волочения на закрепленной цилиндрической оправке (ЗЦО).

Достоинства процесса волочения труб на ЗЦО заключается в том, что

- позволяет получить трубы достаточно точных размеров;

- характеризуется простотой изготовления цилиндрических оправок и надежностью настройки процесса волочения.

Недостатками данного способа является то что:

- область применения лимитируется величиной внутреннего диаметра трубы, т.к. при малом диаметре жесткость стержня, на котором крепится оправка, часто недостаточна и волочение сопровождается вибрацией стержня и на трубе остаются следы в виде насечек;

- длина протягиваемых труб ограничена длиной стержня;

- процесс волочения сопровождается дополнительными потерями на внешнее трение на внутренней поверхности трубы.

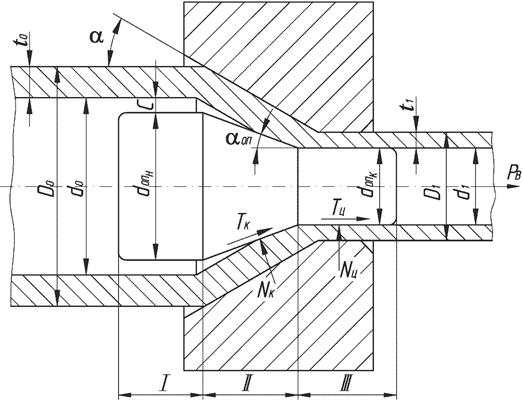

Плавающая оправка (рис. 17.6) состоит из трех участков. Первый из них имеет диаметр  , превышающий внутренний диаметр готовой трубы на такую величину, чтобы оправка при волочении не могла пройти внутрь трубы. Участок II – конусный (рабочий), на котором осуществляется сначала осадка, а затем утонение стенки трубы. Как и при волочении на закрепленной оправке стремятся уменьшать зазор С между внутренним диаметром заготовки и диаметром оправки dоп. н., чтобы на участке осадки не происходило большого утолщения трубы. На участке III труба калибруется, пластическая деформация на этом участке незначительна. Плавающую оправку называют также самоустанавливающейся, так как положение ее внутри трубы устанавливается самопроизвольно.

, превышающий внутренний диаметр готовой трубы на такую величину, чтобы оправка при волочении не могла пройти внутрь трубы. Участок II – конусный (рабочий), на котором осуществляется сначала осадка, а затем утонение стенки трубы. Как и при волочении на закрепленной оправке стремятся уменьшать зазор С между внутренним диаметром заготовки и диаметром оправки dоп. н., чтобы на участке осадки не происходило большого утолщения трубы. На участке III труба калибруется, пластическая деформация на этом участке незначительна. Плавающую оправку называют также самоустанавливающейся, так как положение ее внутри трубы устанавливается самопроизвольно.

В начале волочения оправку вставляют в трубу, после чего ее положение устанавливается автоматически за счет действующих сил. Для правильного течения процесса волочения важно выбрать угол aоп конусного участка. Необходимо соблюдать условие aоп < a, в противном случае в начале волочения на оправке не будет достаточных сил, чтобы противодействовать сумме сил Тц и Тк, действующих в горизонтальном направлении, За счет этого оправка может продвинуться слишком далеко по ходу процесса и зажать трубу в канале волоки и произойдет обрыв трубы. Обычно выбирают угол α немного более 5°, а угол aоп на 1° меньше угла aоп.

Рис. 17.6. Схема волочения трубы на самоустанавливающейся оправке и сил, действующих в этом процессе: I – задний цилиндрический участок оправки; II – участок осаживания с утонением; III – калибрующий участок

В процессе волочения на плавающей оправке неизбежны колебания всех сил, определяющих равновесное положение оправки. Причин может быть очень много: нестабильность условий трения, неоднородность свойств металла и т.д. В результате этого оправка в процессе волочения совершает некоторые возвратно-поступательные осевые перемещения. Это приводит к некоторой разнотолщинности готовой трубы, к нестабильности процесса и даже обрыву трубы. Стабильность процесса в значительной мере зависит от геометрии оправки, качества ее поверхности, условий ее смазки, и конечно, от параметров волочения металла.

При бухтовом волочении труб для выравнивания напряжений по сечению трубы бухту при многократном волочении переворачивают так, чтобы наружные и внутренние слои витков трубы менялись местами (рис. 17.7).

Рис. 17.7. Схема бухтового волочения трубы на самоустанавливающейся оправке для выравнивания напряжений по сечению

Достоинства процесса заключаются в:

- возможности бухтового волочения труб диаметром до 70 мм с минимальным внутренним диаметром до 3 мм;

- повышении эффективности применения плавающих оправок при волочении труб на цепных станах за счет уменьшения силы волочения и снижения налипания металла на оправку;

- возможности обработки труб большой длины с высокими скоростями;

- уменьшение расхода металла на захватки.

При этом следует отметить и такие недостатки способа, как:

- искажение формы сечения трубы (овальность), как результат намотки ее на барабан, что затрудняет введение оправки в трубу для последующего прохода;

- возникновение в сечении трубы при бухтовом волочении дополнительных напряжений из-за изгиба трубы при намотке на барабан в дополнение к уже имеющимся напряжениям от силы волочения;

- появление в наружных слоях витков протягиваемой заготовки дополнительных растягивающих напряжений, что приводит к неравномерности механических свойств и ухудшению качества готовой продукции.

Процесс волочения на самоустанавливающейся оправке аналогичен волочению на закрепленной цилиндрической оправке, поэтому применение данной оправки позволяет снизить силы трения на внутренней поверхности трубы вследствие появления гидродинамического эффекта (смазочный клин). Снижение напряжения волочения составляет 20 – 30 % по сравнению с волочением на закрепленной цилиндрической оправке, поэтому при расчетах силовых условий волочения, можно значения коэффициента трения f снизить на 25 – 40 %.

Подвижная оправка представляет собой длинный цилиндрический стержень из твердой термообработанной стали.

Отмеченного выше недостатка лишено волочение на длинной подвижной оправке (рис. 17.8). На длинной оправке получают наиболее точные и качественные по внутренней поверхности трубы, хотя по стоимости они наиболее дорогие. Перед волочением внутрь трубы-заготовки вводят стержень из твердой стали, длина которого больше длины готовой трубы. Далее волочение трубы со стержнем (оправкой) внутри осуществляется как сплошного прутка. Оправка при этом, естественно, пластически не деформируется. После волочения требуется дополнительная операция извлечения оправки из трубы, что увеличивает ее стоимость. При волочении сила Р прикладывается одновременно к трубе и оправке, но на толстых трубах иногда захватывается только труба, и оправка движется за счет сил трения между оправкой и трубой.

Рис. 17.8. Схема волочения на длинной подвижной цилиндрической оправке: I – безоправочное волочение; II –участок осаживан

Дата добавления: 2019-02-08; просмотров: 3917;