ТЕОРИЯ ВОЛОЧЕНИЯ. История волочильного производства

После ковки волочильное производство считается древнейшим видом ОМД. Первый вид продукции, получаемый волочением, была проволока, которую до волочения изготавливали ковкой, либо разрезкой кованого листового металла. Попытки облегчить кропотливый и тяжелый труд, желание производить более изящную и тонкую проволоку привели к тому, что постепенно (к IV тыс. до н.э.) был выработан новый способ обработки проволоки. Суть способа заключалась в том, что для сглаживания неровностей, калибрования и уплотнения проволоки ее стали проталкивать через отверстия в твердых материалах. Образцы такой проволоки из золота, датируемые IV тыс. до н.э., найдены в Египте. Впоследствии эта операция полирования и выравнивания поверхности проволоки и послужила аналогом волочения. Таким образом, волочение металлов возникло и развивалось как результат растущей потребности в проволоке и в проволочных изделиях, широко применявшихся в ювелирном деле и при изготовлении предметов быта.

Волоченая проволока применялась не только для украшений и предметов роскоши. Представляют интерес находки совершенно новой для того времени проволочной продукции – проволочных тросов. Два из известных ранних образцов бронзовых тросов относятся к VIII и V вв. до н.э.

Первый инструмент для волочения – волоки изготавливали из камня. Огромным шагом вперед в развитии техники волочения было использование более эффективного железного (стального) волочильного инструмента. Изготовление волочильных досок было сложным делом и требовало больших навыков в металлообработке, поэтому заготовку для волочильной доски нужных размеров из качественного металла мог изготовить лишь кузнец, обладающий необходимыми знаниями в выплавке и обработке железа. Пробивку отверстий нужных размеров и формы мог делать и волочильщик.

В X – XIII вв. волочение проволоки было важной отраслью металлообрабатывающего производства в Западной Европе. Здесь в это время создаются цеховые объединения волочильщиков проволоки. Продукция этих цехов – медная, бронзовая и железная. Проволока шла для изготовления предметов быта: иголок, булавок, заклепок, гвоздей, кардных щеток и т.п.

В простейших волочильных приспособлениях далекого прошлого усилие волочения передавалось непосредственно мускулами рук человека. Впоследствии этот способ был несколько усовершенствован благодаря применению так называемого волочильного приспособления с качающимся сиденьем (по типу качелей).

Развитие производства железной проволоки способствовало распространению новых устройств – рычажно-клещевых станков, позволивших протягивать вручную более толстые кованые заготовки.

Большой прогресс в технике волочения был сделан созданием волочильных устройств с вращательным движением тягового устройства.

Первый существенный технический прорыв в волочении проволоки произошел в Германии около 1390 года, когда энергия движущейся воды была использована для осуществления качельного способа волочения. Клещи (зажим) приводились в движение воротом (эксцентриком) на оси рабочего колеса. В это время использовались простые устройства с вращаемым водой рабочим колесом. Механизмы, приводимые в действие паром, внедрялись в практику медленно и постепенно. Первые многобарабанные станы, предложенные в начале XIX века, имели 2 – 4 барабана, и приводной вал вращался гидравлическим двигателем.

После изобретения в 1820 году телеграфа потребовалось большое количество медных проводов для передачи сигналов по линиям телеграфной связи. В 1862 году в Англии построили первый многоклетьевой прокатный стан для непрерывной прокатки стальной проволочной заготовки. Использование такой заготовки для волочения снизило количество переходов волочения, время на заправку и повысило производительность процесса. Первые цепные волочильные станы были созданы в начале XIX века. Движение цепей этих станов осуществлялось от приводного шкива, соединенного с паровым двигателем. Изобретение телефона в 1876 году стало еще одной причиной рывка в развитии производства проводов. В ранних телеграфных и телефонных линиях использовались железные провода. Затем медь вытеснила железо, поскольку обеспечивала существенное увеличение электропроводности, но только провода из меди, изготовленные волочением с наклепом, могли быть подвешены между столбами без провисания или обрывов. В это время полностью отожженная медь имела недостаточную прочность на разрыв для использования таким образом. Последующая разработка проводов в виде витой пары не только обеспечила уменьшение помех и потерь в линии, но и привела к удвоению необходимого количества меди.

В России бурное развитие волочильного производства приходится на 30-е годы ХХ века. Позднее были созданы новые высокомеханизированные станы для прокатки катанки, разработаны и внедрены в промышленность установки совмещенного литья и прокатки медной и алюминиевой катанки, а также установки для вытягивания проволочной заготовки из расплава, применение которых значительно сокращает длительность технологического цикла, повышает производительность и уменьшает отходы металла. В настоящее время волочением изготавливают проволоку практически из всех цветных металлов и сплавов, включая труднодеформируемые сплавы. Разработаны новые материалы для изготовления волочильного инструмента и процессы его обработки. Созданы установки для электроэрозионной, ультразвуковой, лазерной разделки и доводки канала волоки. Большие достижения достигнуты и в трубоволочильном производстве. Все это стало возможным только на основе теоретических исследований, вклад в которые был внесен российскими учеными А.И. Целиковым, И.Л. Перлиным, М.З. Ерманком, В.П. Северденко, В.З. Жилкиным, В.Л. Колмогоровым и др.

Сущность и виды волочения

Подобно прокатке и прессованию волочение также является способом получения длинномерных металлоизделий.

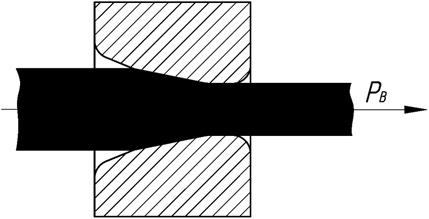

Волочение – это процесс обработки металлов давлением, заключающийся в протягивании заготовки постоянного поперечного сечения через плавно сужающийся канал волоки (рис 15.1).

Рис. 15.1. Схема процесса волочения

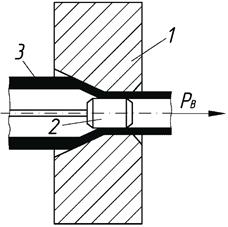

Сила Рв, прикладываемая к переднему заостренному концу заготовки, введенному в волоку, называется силой волочения. Заготовка, протягиваясь через волоку, деформируется, принимая форму и размеры наименьшего сечения канала. Перед волочением передний конец заготовки заостряют, чтобы он мог свободно проходить через канал волоки и частично выходить из него для обеспечения захвата тянущего устройства. При волочении площадь поперечного сечения заготовки уменьшается, а длина увеличивается пропорционально уменьшению поперечного сечения. При волочении прутков, проволоки, профилей сплошного сечения и труб без утонения стенки форма и размеры сечения изделия определяются только конфигурацией и размерами выходного сечения канала волоки. При волочении труб с утонением стенки металл – 3 деформируется в кольцевом зазоре между волокой – 1 и оправкой – 2 (рис. 15.2). Оправки могут иметь различную конструкцию.

Рис. 15.2. Схема волочения трубы с оправкой: 1 – волока; 2 – оправка; 3 – заготовка; Рв – сила волочения

Для уменьшения трения, возникающего при взаимодействии поверхностей заготовки и канала волоки, используют смазку. Введенная в канал волоки смазка снижает усилие волочения, улучшает качество поверхности протягиваемого металла, уменьшает износ канала и позволяет повысить степень деформации заготовки за один переход.

Чаще всего волочение ведут без нагрева заготовки, а выделяющееся при трении и деформации тепло рассеивается в окружающей среде или отводится специально подводимыми жидкостями. В ряде случаев для повышения пластичности и снижения сопротивления деформации металлов при волочении используют разные способы предварительного нагрева заготовок. Иногда заготовку перед волочением охлаждают до отрицательных температур. Это позволяет, например, повышать прочность проволоки из сталей аустенитного класса.

Основные особенности волочения:

1. уменьшение линейных размеров сечения протягиваемого металла происходит одновременно по всем направлениям;

2. возможность получения сплошных и полых профилей, конфигурация сечения которых не изменяется по длине профиля;

3. максимально допустимое напряжение растяжения, которое возникает в поперечном сечении протягиваемого металла у выхода из деформационной зоны, определяет предельную величину деформации за один переход волочения.

Показатели деформации металла при волочении

Изменение формы заготовки при волочении характеризуется изменением ее размеров, однако объем заготовки при этом остается постоянным.

L0 × F0 = L1 × F1, (15.1)

где L0, F0 длина и площадь поперечного сечения до, а L1, F1, соответственно, после волочения.

При волочении для оценки деформации применяют следующие показатели:

1. Коэффициент вытяжки (или вытяжка), показывающий во сколько раз увеличилась длина или уменьшилась площадь поперечного сечения изделия за переход волочения. При волочении профиля сплошного сечения с диаметра D0 до диаметра D1 коэффициент вытяжки l составит

(15.2)

(15.2)

а при волочении трубы, имеющей начальный наружный диаметр D0 и толщину стенки S0, до сечения с наружным диаметром D1 и толщиной стенки S1 коэффициент вытяжки вычисляется как

. (15.3)

. (15.3)

2. Относительное обжатие e – отношение разницы площадей поперечного сечения заготовки F0 и изделия F1 за переход волочения к площади сечения заготовки:

. (15.4)

. (15.4)

Формулу 15.4 используют также при определении относительной деформации в случае волочения труб, и тогда эту величину называют показатель относительного изменения толщины стенки трубы при волочении yт,

(15.5)

(15.5)

3. Относительное удлинение при волочении dв вычисляют по формуле

. (15.6)

. (15.6)

Этот показатель совпадает с выражением для определения относительного удлинения при испытаниях м еханических свойств на растяжение. Однако при волочении эта формула показывает величину единичной деформации, достигаемой за переход волочения, а при испытаниях на растяжение по данной формуле оценивают величину деформации, которую металл способен выдержать до разрушения.

4. Интегральная (логарифмическая) деформация i – натуральный логарифм отношения площади поперечного сечения изделия до и после перехода волочения:

(15.7)

(15.7)

Важным свойством интегральной деформации является аддитивность, под которой понимают возможность суммирования показателей деформации нескольких проходов, следующих друг за другом.

Обычно волочение осуществляют в несколько пропусков, поэтому различают единичные (полученные за одну операцию) и суммарные показатели деформации (полученные за все пропуски). Единичные (λ1 … λn)·и суммарные показатели вытяжки λсум связаны между собой соотношениями:

λсум = λ1 × λ2 × λ3 ×…× λn, (15.8)

где n – количество пропусков.

Суммарное относительное обжатие εсум нельзя получить путем перемножения (или суммирования) единичных обжатий ε. Для прутков сплошного сечения накопленное суммарное обжатие за n пропусков следует отсчитывать начального от конечной площади сечения:

(15.9)

(15.9)

Число переходов при волочении можно определить, зная εсум, а также среднее обжатие за n проходов εср,

(15.10)

(15.10)

Силовые условия волочения

Сила волочения Pв – продольная сила, приложенная к протягиваемому металлу у выхода его из волоки, и является одним из основных факторов, определяющих процесс волочения.

Для определения силы волочения широкое распространение получили формула А.П. Гавриленко

(15.11)

(15.11)

и формула С.Н. Петрова

, (15.12)

, (15.12)

где  – среднее значение временного сопротивления разрыву металла в пределах деформационной зоны, которое для холодных процессов пластической деформации определяют как среднеарифметическое по формуле

– среднее значение временного сопротивления разрыву металла в пределах деформационной зоны, которое для холодных процессов пластической деформации определяют как среднеарифметическое по формуле

. (15.13)

. (15.13)

В формулах 15.11 – 15.13 F0 и F1 – площади поперечного сечения заготовки, соответственно, до и после волочения; f – коэффициент трения; a – угол волоки;  и

и  – временное сопротивление разрыву протягиваемого материала, соответственно, до и после волочения.

– временное сопротивление разрыву протягиваемого материала, соответственно, до и после волочения.

Напряжение волочения  – это отношение силы волочения Pв к площади поперечного сечения изделия на выходе из волоки F1, оно является также продольным напряжением в конце деформационной зоны.

– это отношение силы волочения Pв к площади поперечного сечения изделия на выходе из волоки F1, оно является также продольным напряжением в конце деформационной зоны.

Напряжение волочения должно быть меньше сопротивления деформации металла в его состоянии после волочения  . В противном случае пластическая деформация может происходить и после выхода металла из канала волоки, что приведет к искажению формы поперечного сечения изделия после волочения. В конечном счете, это может привести к обрыву заготовки. Поэтому при волочении обязательно должно соблюдаться условие:

. В противном случае пластическая деформация может происходить и после выхода металла из канала волоки, что приведет к искажению формы поперечного сечения изделия после волочения. В конечном счете, это может привести к обрыву заготовки. Поэтому при волочении обязательно должно соблюдаться условие:

. (15.14)

. (15.14)

Оценить возможность волочения без обрывов можно с помощью коэффициента запаса γ3, который должен быть больше единицы

(15.15)

(15.15)

Чем выше значение коэффициента запаса, тем меньше опасность разрушения полуфабриката при волочении.

Влияние различных факторов на силу и напряжение волочения

Степень деформации. С увеличением степени деформации, описываемой, например, единичным обжатием ε или коэффициентом вытяжки λ, сила волочения возрастает. Но при этом уменьшается неравномерность деформации по направлению от поверхности к центральным слоям заготовки, что способствует получению более равномерных свойств по ее сечению, а также снижается величина остаточных напряжений в металле после волочения.

Существует предельное обжатие, при котором величина коэффициента запаса γ становится меньше допустимого значения, и происходит обрыв проволоки. Величина максимально допустимого единичного обжатия зависит от пластичности металла и его структуры, предшествующего деформационного упрочнения металла, остаточных напряжений и условий деформации. Например, для стальной среднеуглеродистой проволоки максимальное единичное обжатие может достигать 60 %. Различают также минимально допустимое обжатие, при котором происходит только поверхностная деформация без значительного проникновения ее вглубь сечения прутка. Минимально допустимое обжатие для обычных условий волочения низкоуглеродистой стали соответствует 4 – 5 %.

Для волочения выбирается оптимальное единичное обжатие εопт, при котором обеспечивается высокое сочетание основных показателей процесса: высокая производительность, минимальная обрывность, требуемые механические свойства, высокое качество поверхности проволоки и другие. Значение εопт зависит от температуры разогрева проволоки при волочении и временного сопротивления разрыву металла sв.

При многократном волочении предельные обжатия за один проход уменьшаются из-за наклепа металла. Запас пластичности металла после каждого прохода снижается, и после накопления определенного уровня деформации эта величина приближается к нулю. Тогда, чтобы восстановить исходную пластичность, необходим отжиг металла.

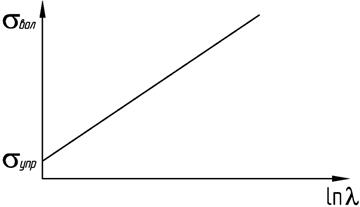

Результаты большинства исследований, посвященных этому вопросу, показывают, что влияние степени деформации, выраженной показателем lnl, графически можно представить прямой линией (рис.15.3).

Рис.15.3. Зависимость напряжения волочения от степени деформации

Такой характер зависимости позволяет определить напряжение на границе упругой и пластической зон в канале волоки sупр, необходимое для расчета напряжения по формулам. Практически для определения sупр продлевают прямую линию, и отрезок, отсекаемый на оси ординат, соответствующий напряжению до начала пластической деформации, и будет являться искомой величиной sупр. Для большинства металлов и сплавов отношение sв / sупр составляет (0,10 – 0,12)sв, поэтому при отсутствии экспериментальных данных можно применять следующую зависимость:

sупр = (0,1 – 0,12)s0,2. (15.16)

Механические свойства металла. При холодной деформации сопротивление деформации материала протягиваемого изделия можно принять равным его временному сопротивлению разрыву, поэтому с повышением этой характеристики прочности напряжение волочение также должно увеличиваться. Исследования И.Л. Перлина показали, что большинства сплавов, используемых для волочения, имеют значения отношения напряжения волочения sвол к среднему значению временного сопротивления разрыву  в довольно узком интервале 0,46 – 0,53. При анализе результатов было учтено, что прочностные характеристики металлов изменяются в процессе волочения, а также то, что при волочении разных металлов почти невозможно создать условия для равенства коэффициентов трения. Это позволяет утверждать, что изменение напряжения волочения прямо пропорционально изменению среднего значения временного сопротивления разрыву. Следует учесть, что из-за разогрева заготовки при волочении единичные обжатия ε следует уменьшать по мере наклепа металла и что чем выше временное сопротивление разрыву материала заготовки, тем меньше единичные обжатия.

в довольно узком интервале 0,46 – 0,53. При анализе результатов было учтено, что прочностные характеристики металлов изменяются в процессе волочения, а также то, что при волочении разных металлов почти невозможно создать условия для равенства коэффициентов трения. Это позволяет утверждать, что изменение напряжения волочения прямо пропорционально изменению среднего значения временного сопротивления разрыву. Следует учесть, что из-за разогрева заготовки при волочении единичные обжатия ε следует уменьшать по мере наклепа металла и что чем выше временное сопротивление разрыву материала заготовки, тем меньше единичные обжатия.

Геометрия продольного профиля канала волоки. В строении канала волоки обычно различают пять зон (рис. 15.4): входную, обжимающую, переходную, калибрующую и выходную.

Рис. 15.4. Зоны канала волоки: 1 – входная; 2 – обжимающая; 3 – переходная; 4 – калибрующая; 5 – выходная

Входная зона служит для предотвращения возможности образования царапин и надрывов на поверхности металла у входа в обжимающую зону канала. Причина этих дефектов заключается в обычно имеющемся несовпадении осей канала и протягиваемого профиля в процессе волочения. Кроме того, отжимаемая из канала смазка, скапливается во входной зоне, обволакивает заготовку перед обжимающей зоной, что обеспечивает улучшение подачи смазки в эту зону. Установлено, что образующая входной зоны должна выполняться под углом 40 – 45° к оси канала волоки.

Из пяти зон в контакте с деформируемым металлом в процессе волочения находятся три зоны: обжимающая, калибрующая и очень короткая переходная между ними. Поэтому на силу и напряжение волочения оказывает влияние продольный профиль только этих зон, которые в совокупности часто называют деформационной зоной.

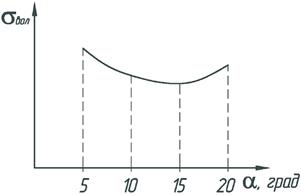

Основная деформация заготовки при волочении осуществляется в обжимающей зоне, образующая которой чаще всего представляет собой прямую линию, наклоненную к оси канала под углом a, или иногда линию, близкую к дуге окружности. Угол a называют углом волоки. Увеличение a приводит к уменьшению контактной поверхности металла с волокой, это снижает силу трения и силу волочения. Одновременно повышается давление металла на поверхность волочильного канала, выжимается смазка из деформационной зоны, растет коэффициент трения и усилие волочения. Из-за наличия двух групп факторов, оказывающих противоположное влияние на силу волочения, существует зона оптимальных углов, соответствующая минимальным значениям силы волочения, обычно это a = 5 – 18° (рис. 15.5). Кроме того, на преодоление дополнительных сдвигов из-за увеличения степени деформации требуется дополнительная сила. При малых углах увеличивается контактная поверхность металла с волокой, но снижается степень деформации.

Рис. 15.5. Зависимость напряжения волочения от угла волоки

Соединяющая обжимающую и калибрующую зоны переходная зона обычно имеет образующую в виде дуги окружности, касательной к этим двум зонам. Такая форма переходной зоны обеспечивает повышение стойкости канала волоки за счет того, что снижается интенсивный износ мест сопряжения соседних зон.

Калибрующая зона служит для придания профилю, выходящему из волоки, заданных поперечных размеров, а также для повышения стойкости выходной зоны. Образующая калибрующей зоны представляет собой прямую линию, параллельную оси канала волоки. С одной стороны, увеличение длины калибрующей зоны приводит к увеличению протяженности очага деформации, росту силы трения и, следовательно, сила волочения и опасность обрыва профиля также возрастают. С другой стороны, чем длиннее этот участок, тем полнее деформация выравнивается по сечению и тем больше снижается радиальное давление на канал волоки, отчего износ волоки уменьшается. На практике применяют волоки с длиной калибрующего участка в пределах (0,1 – 1,5)D1. Следует также отметить, что чем меньше диаметр проволоки D1, тем длиннее калибрующий участок, чтобы обеспечить необходимую точность и качество поверхности проволоки. При волочении тонкой проволоки на калибрующий участок приходится наибольшая доля общей силы волочения и особенно значима роль этого участка при малых обжатиях.

Выходная зона, как и входная, предназначена для предохранения деформированного металла от царапин, причинами, образования которых может являться трение металла о кромки канала у выхода из него из-за несовпадения оси канала и направления силы волочения.

Трение на контактных поверхностях деформируемого металла и инструмента. Величина сил контактного трения, связанная с величинами силы и напряжения волочения определяется свойствами металла волоки и деформируемого металла, качеством обработки поверхности волочильного канала и протягиваемой заготовки, свойствами смазки и способам ее ввода в деформационную зону, противонатяжением и конструкцией канала волоки и т.п. Например, чем тверже материал волоки, тем лучше полируется канал волоки, меньше налипание на его поверхность деформируемого металла, и тем ниже коэффициент трения. Однако, при одинаковом качестве полировки каналов волоки сила волочения для стальной волоки будет больше по сравнению с волокой из твердого сплава.

При волочении возникает граничное и жидкостное трение. Жидкостное трение можно практически реализовать в сдвоенной секционной волоке (рис. 15.6), у которой первая (напорная) волока имеет внутренний диаметр калибрующего участка на 0,02 – 0,07 мм больше исходного диаметра заготовки D0. Соответственно, диаметр калибрующего участка второй волоки равен диаметру готового прутка D1. При волочении в кольцевой зазор между напорной волокой и проволокой проходит смазка, которая накапливается в пространстве между первой и второй волоками. Давление в этом пространстве постепенно возрастает и в какой-то момент превышает значение радиального напряжения, возникающего при волочении во второй волоке. В этом случае смазка прорывается в канал второй волоки и разделяет трущиеся поверхности, образуя достаточно толстый слой для реализации жидкостного трения. Обычно в качестве смазки выступает мыльный порошок, который при уплотнении и частичном оплавлении в очаге деформации приобретает хорошие смазывающие свойства.

Рис. 15.6. Сдвоенная волока: 1 – рабочая волока; 2 – напорная волока; 3 – втулка; 4 – корпус; 5 – обойма; 6 – уплотнительное кольцо; 7 – нажимная шайба

При волочении в режиме жидкостного трения силы трения возникающие в слое смазки, малы по величине и сила волочения также минимальна. Благодаря этому стойкость волок увеличивается в 2 – 3 раза, появляется возможность увеличить степень деформации до отжига. При волочении смазка должна иметь хорошую адгезию к поверхности металла, не выдавливаться из очага деформации, не разлагаться при повышении температур, сопровождающих разогрев проволоки за счет деформационного тепла, и не реагировать с поверхностью волоки. Кроме того, смазка должна быть нетоксичной, быть достаточно дешевой и т.п.

Форма конечного и начального поперечных сечений. С увеличением контактной поверхности канала волоки и деформируемого металла силы внешнего трения, а поэтому сила и напряжение волочения растут. При одинаковой площади поперечного сечения минимальный периметр у круга, поэтому минимальные сила и напряжение волочения соответствуют волочению круглых профилей. И. Л. Перлин предложил учитывать влияние формы профиля на величину контактной поверхности коэффициентом А, равным отношению периметров поперечного сечения профиля и равновеликого круга. Например, для круга А = 1,0, для шестигранника А = 1,05, для квадрата А = 1,1. Эксперименты показали, чем выше А, тем больше напряжение волочения. Причем такая тенденция проявляется ярче с повышением степени деформации. Установлено также, что чем больше отличие форм начального и конечного поперечных сечений, тем больше напряжение волочения.

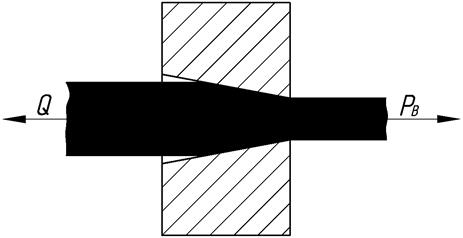

Противонатяжение. Для создания противонатяжения к заготовке со стороны входа в волоку прикладывается сила Q, направленная против силы волочения. Эта сила вызывает напряжение противонатяжения σq = Q/F0 (рис. 15.7).

Рис. 15.7. Схема волочения с противонатяжением

Противонатяжение вызывает растягивающее напряжение у протягиваемого металла еще до вступления его в деформационную зону, в результате чего растягивающие осевые напряжения повышаются. Это в общем случае приводит к повышению осевых растягивающих напряжений в пластической зоне. Подвергаясь только упругим или малым упругопластическим деформациям от противонатяжения, протягиваемый металл входит в основную пластическую зону с небольшим уменьшением своего первоначально сечения.

Небольшое противонатяжение, мало влияя на силу и напряжение волочения, снижает давление металла на стенки канала волоки, уменьшает выдавливание из него смазки и уменьшает износ канала. Сила и напряжение волочения начинают заметно расти только по достижении силой противонатяжения определенного критического значения Qкрит, которое создает критическое напряжение противонатяжения sq крит. Установлено, что σq крит равно напряжению на границе упругой и пластической зон sq крит = sупр. Когда sq < sq крит, оно затрачивается на упругие деформации, которые при волочении без противонатяжения отсутствуют за счет sупр. При достижении напряжением противонатяжения величины sq крит упругие деформации полностью реализуются, и начинается процесс пластической деформации. Дальнейшее повышение силы противонатяжения потребует увеличения силы волочения, которая будет расходоваться не только на осуществление пластических деформаций, но и на преодоление избыточного противонатяжения.

Таким образом, применять противонатяжение Q < Qкрит во всех случаях выгодно, т.к. сила волочения при этом не возрастает, а уменьшается износ канала волоки. При Q > Qкрит возрастают сила и напряжение волочения, что приведет к снижению коэффициента запаса γз, необходимости уменьшения вытяжки за переход и увеличению числа переходов.

Вибрация. Воздействие на волоку вибрационных колебаний позволяет снижать силу волочения. При этом наложение вибрации относительно оси волоки может производиться в продольном, поперечном или круговом направлении. Накладываемые колебания эффективно влияют на процесс волочения, если их частота располагается в низком (25 – 500 Гц) или высоком (16 – 80 кГц) диапазоне. Колебания низкой частоты создают виброустройствами с механическими или гидравлическими приводами, а для получения ультразвуковых колебаний применяют пьезоэлектрические или магнитострикционные излучатели.

Снижения силы и напряжения волочения при наложении вибрации происходит за счет уменьшения сопротивления деформации протягиваемого металла, а также сил контактного трения. Значимое снижение напряжения волочения (до 70 %) наблюдается только в случае наложения высокочастотных колебаний и при сравнительно небольших скоростях волочения (не более 1 – 2 м/с), т.к. с увеличением скорости волочения сокращается время нахождения металла в зоне деформации, приводящее к снижению количества энергии колебаний, поглощаемых заготовкой. Возникающая при этом энергия напряжений носит знакопеременный характер и поглощается деформируемым металлом.

Благодаря уменьшению сопротивления деформации снижается давление металла на стенки волоки и интенсифицируется вовлечение смазки в зону деформации, что сопровождается уменьшением напряжения контактного трения. Однако улучшение подачи смазки наблюдается только в случае, если скорость волочения ниже скорости колебания волоки, а при равенстве этих скоростей отмеченный эффект исчезает.

Источником уменьшения напряжения могут быть частые ударные воздействия колеблющейся волоки на протягиваемый металл. Такое действие можно объяснить переходом упругих деформаций в пластические в микрозонах, располагающихся около контактных поверхностей. В случае волочения трубы на закрепленной оправке эффективно наложение колебаний, направленных вдоль оси волочения как на саму волоку, так и на оправку.

И, наконец, из-за низких скоростей проявления описанных эффектов реализация вибрационного волочения целесообразна на коротких изделиях, подвергаемых волочению на цепных волочильных станах, где скорости обработки обычно не выходят за пределы указанных выше интервалов.

Температура и скорость волочения. При волочении действие факторов температура и скорость деформации связаны между собой, поэтому следует рассматривать их совместное влияние на процесс волочения.

При волочении в деформационной зоне выделяется тепло, расходуемое на повышение температуры деформируемого металла, волоки и окружающей среды. Часть тепла, распределяется практически равномерно по сечению металла. Теплота, выделяющаяся из-за действия сил трения, при холодном волочении способствует большему нагреву периферийных слоев заготовки по сравнению с центральными. Такая разность температур металла на контактной поверхности и в его центральных слоях будет тем больше, чем выше скорость волочения.

Сопротивление деформации металла мало зависит от скорости деформации в диапазоне скоростей волочения, поскольку процесс наклепа металла не зависит от скорости деформации. Отсюда следует, что сила волочения не должна зависеть от скорости волочения. Однако при волочении с высокими скоростями могут значительно изменяться контактные условия трения, а механическая работа, затрачиваемая на преодоления сопротивления деформации и внешних сил трения, почти полностью переходить в тепло, отчего разогреваются инструмент и металл. Т.к. с ростом температуры металла его сопротивление деформации снижается, поэтому сила волочения может падать. Но для ряда металлов повышение температуры может вызвать протекание процессов старения металла (выделение дисперсных частиц по границам зерен), что приведет к снижению пластичности металла, повышению его прочности, увеличивается износ волок и возрастает сила волочения.

Скорость волочения обычно измеряют в м/мин и определяется достаточно просто. Скорость деформации w имеет размерность 1/с и всегда определяется как изменение степени деформации в единицу времени.

Для вычисления средней скорости деформации при волочении проволоки круглого сечения можно использовать следующую формулу

(15.17)

(15.17)

где a – угол волоки, uв – скорость волочения.

Рассмотрение зависимости 4.22 позволяет заключить, что средняя скорость деформации растет с увеличением обжатия ε, угла a и скорости волочения uв и с уменьшением размеров прутка D0. В целом же при волочении при невысоких скоростях скорость деформации оказывает малое влияние на характер деформации металла, поскольку при волочении в холодном состоянии процессы разупрочнения металла практически не протекают.

Если металл подавать в деформационную зону в подогретом состоянии (горячее волочение), то характер изменения температуры металла может быть другим. Например, при высокой температуре предварительного нагрева и интенсивном охлаждении волоки отвод тепла охлаждением может превышать его приток от трения и деформации, и температура центральных слоев будет превышать температуру периферийных. В описанном случае понижение температуры металла в деформационной зоне по направлению к выходу полезно, т.к. способствует увеличению деформации за переход.

И, наконец, высокая температура способна снизить стойкость волоки. Поэтому при волочении стремятся поддерживать в деформационной зоне оптимальный температурный режим, используя для этого различные системы и устройства для охлаждения металла, волоки и смазки.

Дата добавления: 2019-02-08; просмотров: 3103;