ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ И ОБОРУДОВАНИЕ

ДЛЯ ПРОИЗВОДСТВА СТАРТОВЫХ И ПРОДУКЦИОННЫХ КОМБИКОРМОВ

[67]

Подготовка сырья. Компоненты животного происхождения - рыбную, мясокостную. кровяную муку, концентраты и гидролизаты рыбного белка, сухой обрат - транспортируют и хранят в тканевых и бумажных мешках в складах напольного типа. Они нестойки при хранении, склонны к комкованию, гигроскопичны, что ведет к потере сыпучести, поэтому влажность этих продуктов при поставке комбикормовым предприятиям не должна превышать 9-12%. При длительном хранении кормов животного происхождения следует периодически осуществлять контроль за их кислотным и перекисным числами.

Хранить корма животного происхождения необходимо в сухих, чистых, темных складах при пониженной (до 40 С) температуре.

Сухие кормовые дрожжи так же как и корма животного происхождения, транспортируют и хранят в таре в складах напольного типа. Условия их хранения такие же, как и кормов животного происхождения. Однако они более стойки из-за отсутствия в них жиров. В настоящее время кормовые дрожжи начали вырабатывать в гранулированном виде, что позволяет их хранить в складах силосного типа.

Очистка сырья. Технологическое производство стартовых и продукционных комбикормов для рыб начинается с очистки сырья от посторонних примесей. В зависимости от физических свойств и формы компонентов их подвергают очистке от посторонних и металломагнитных примесей на технологических линиях, состоящих из транспортных механизмов, сепараторов и магнитных колонок.

Примечание:

1. В рыбной муке допускается наличие металломагнитных примесей с частицами размеров не более 2 мм не более 100 мг на 1 кг муки, в том числе размером 0,5-2,0 мм – не более 10 мг.

2. С целью увеличения срока хранения и сохранения качества рыбной муки в нее входят антиокислители (сантохин, дилудин, бутилокситолулол). Дилудин и сантохин вводят в рыбную муку без проверки их остаточного качества в готовой муке и при строгом контроле за правильностью их дозирования.

Дозирование и смешивание компонентов. В состав рецептов рыбных комбикормов включают до 18 компонентов с содержанием их от 0,02 (лечебные препараты и антиокислители) до 50-55% (рыбная мука, шроты, зерновые культуры). От степени точности дозирования и качества их просеивания зависит эффективность комбикормов и их стоимость. Поэтому операции дозирования и смешивания ингредиентов комбикормов, входящих в рецепты в мизерных количествах, являются не менее важным в технологическом процессе, чем измельчение и гранулирование.

Для выполнения объемного непрерывного дозирования применяют тарельчатые, барабанные, шнековые, вибрационные, ленточные, а также комбинированные, например виброшнековые, и другие дозаторы.

Схема дозирования ингредиентов комбикормов на объемных дозаторах проста. Под каждым производственным бункером смонтирован объемный дозатор, которые подает отдозированный компонентсначала на транспортер, затем в смеситель.

При смешивании компонентов используют несколько способов. Это, во-первых, диффузионный способ, при котором каждая частица совершает хаотическое движение подобно броуновскому (барабанные и вибрационные смесители): затем конвективный, при котором смежные частицы группами перемешаются из одного положения в другое (горизонтальные лопастные и вертикальные смесители).

Измельчение и шелушение сырья. Практически все компоненты, входящие в состав комбикормов для рыб, требуют обязательного измельчения. Особое внимание уделяется тонкодисперсному измельчению компонентов при выработке стартовых комбикормов, когда возникает необходимость включить в состав крупки размером от 0,1мм до 8-14 высокопитательных компонентов.

Для измельчения сырья и кормосмеси используют дробилки различной конструкции: молотковые, ротационные (штифтовые или дезинтеграторы), дисковые, ножевые. Предварительная подготовкасырьяосуществляется на вальцовых и плющильных станках.

В молотковой дробилке обрабатываемый продукт подвергается многократному ударному воздействию рабочих органов, молотков и деки, истиранию продукта о продукт, о деки и ситовую поверхность.

Для сверхтонкого измельчения в основном используют бесситовые дробилки с массивными П- и Т- образными молотками с износоустойчивой наплавкой. Отбор проб супертонкого продукта производится с помощью пневмоклассификаторов.

Для достижения необходимой тонины помола отдельных зерновых компонентов, по Правилам организации и ведения технологического процесса производства комбикормов на комбинатах хлебопродуктов, при производстве специализированных комбикормов для выращивания рыб на дробилке устанавливают сито с отверстиями 1,3; 1,5: 1,8 или 2,0 мм. Такие размеры отверстий сит обеспечивают крупность тонины помола компонентов от 0,08 до 0,37 мм.

Прессование комбикормов. При производстве комбикормов для рыб особое внимание следует обращать на соблюдение технологических параметров: время кондиционирования, температура, влажность и давление пара. Зазор между прессующим роликом и внутренней стороной вращающейся матрицы. Конструкция кондиционера пресса-гранулятора должна предусматривать и ввод жидких добавок.

В кормопроизводстве основное применение нашли прессы-грануляторы, работающие по принципу выдавливания увлажненного рассыпного комбикорма через формующие отверстия матрицы. Вертикально расположенная матрица, как правило, действует в паре с двумя прессующими роликами. Диаметр формующих отверстий матрицы может быть разным (от 2,0 до 20 мм) в зависимости от вида и возраста рыбы. Производительность пресса-гранулятора зависит от диаметра формующих отверстий.

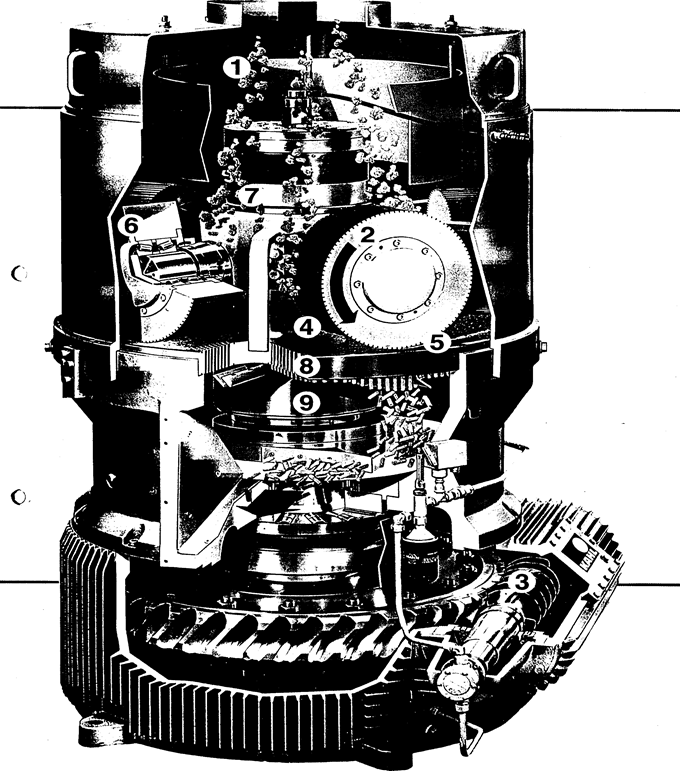

Современные прессы-грануляторы немецкой фирмы «Амандус Каль» весьма эффективны. Загрузка кормосмеси производится самостоятельно, у катка смесь продавливают через матрицу, при этом хорошо поддаются переработке смеси с высоким содержанием жиров (рис. 9). У такого пресса диаметр матриц может составлять 250-1250 мм, мощность двигателя – 7,5-400 кВт, диаметр катка – 160-450 мм, диаметр вырабатываемых гранул – 2-40 мм.

Характеристика продукта:

• Расщепление крахмала 80 - 90 % по методу амилоглюкозидозы (АМО);

• Производство плавающих или медленно тонущих гранул для тиляпии, карпа, сомиков;

• Производство медленно тонущих гранул для форели, лососевых, окуней с содержанием жира до 30 %;

• Производство стабильных в воде гранул для креветок и других ракообразных;

• Гранулы диаметром от 2 до 12 мм;

• Устойчивые к истиранию гранулы;

• Производство корма для мальков в виде гранулированной крошки. Размер частиц от 0,1 до 2 мм;

Рис. 9. Пресс-гранулятор немецкой фирмы «Амандус-Каль»:

1 – загрузка кормосмеси; 2 – катки; 3 – привод; 4 – частицы кормосмеси, попадающие под каток; 5 – поверхность матрицы; 6 – устройство катка; 7 – частицы кормосмеси; 8 – матрица; 9 – нож.

Дата добавления: 2020-08-31; просмотров: 621;