Термопреобразователи сопротивления.

Действие прибора основано на изменении сопротивления проводника от изменения температуры. Диапазон измерения от -260 до +1100оС.

Термопреобразователь сопротивления устанавливают по месту. Работает со вторичным прибором:

Соединительные провода. Вторичный прибор (без вторичного прибора не работает) Vj ТСП - термометр сопротивления платиновый. ТСМ - термоприобразователь сопротивления медный .

Термоэлектрический преобразователь. Действие прибора основано на явлении термоэлектрического эффекта. При этом при изменении температуры изменяется ЭДС. Преобразователь термоэлектрический. Соединительные провода. Вторичный прибор ТХК - термоприобразователь хромель - копелевый. ТХА - термопреиобразователь хромель - алюмелевый. Диапазон измерений от-100'до +2200оС.

5. Оказание первой помощи при отравлениях ядовитыми веществами (метанол, сероводород, угарный газ, одорант)

Билет № 6

1. Пластовое давление и температура, температурный градиент.

Нефтегазоносные пласты изменяются по минералогическому составу, наличию включений по вертикали и горизонтали (без каких-либо закономерностей). Поэтому изменяются и физические свойства пласта.

Горное давление характеризуется естественным напряжённым состоянием пород. Оно оказывает существенное влияние на состояние флюидов, находящихся в пластах. Эти давления определяют необходимые параметры промывочных жидкостей и усилия, действующие на обсадные трубы, забойное и устьевое оборудование скважины.

Пластовое давление - один из важнейших факторов, определяющих энергетические возможности продуктивного пласта, производительность скважин и залежи в целом. Под пластовым понимают давление, при котором в продуктивном пласте нефть, газ, вода, а в водоносном — вода находятся в пустотах пластов-коллекторов.

Если вскрыть скважиной водоносный пласт-коллектор и снизить в ее стволе уровень промывочной жидкости, то под действием пластового давления в эту скважину из пласта начнет поступать вода. Ее приток прекращается после того, как столб воды уравновесит пластовое давление.

Аналогичный процесс — поступление в скважину нефти, газа - протекает при вскрытии нефтегазонасыщенного пласта.

Следовательно, пластовое давление может быть определено по высоте столба пластовой жидкости в скважине при установлении статического равновесия в системе пласт — скважина:

Рпл = ρgh,

где h — высота столба жидкости, уравновешивающего пластовое давление, м; ρ — плотность жидкости в скважине, кг/м3; g - ускорение свободного падения, м/с2.

Каждая залежь УВ имеет некоторое природное пластовое давление. В процессе разработки залежи пластовое давление обычно снижается. Соответственно различают начальное (статическое) и текущее (динамическое) пластовое давление. В настоящем разделе освещаются вопросы, связанные с начальным пластовым давлением.

Начальное (статическое) пластовое давление - это давление в пласте-коллекторе в природных условиях, т.е. до начала извлечения из него жидкостей или газа. Значение начального пластового давления в залежи и за ее пределами определяется особенностями природной водонапорной системы, к которой приурочена залежь, и местоположением залежи в этой системе.

Давление флюидов в пластах (пластовое давление) возрастает с увеличением глубины залегания коллектора; градиент давления, т.е. прирост давления на 1 м глубины, колеблется в широких пределах: от 5 до 15 кН/м2 (1 бар = 105 Н/м2 = 1 кг/см2; 1 мН/м2 = 10 кг/см2). В газовой залежи давление одинаково по всей площади или незначительно меняется.

Имеются залежи, где давление флюидов превышает обычное (близкое к гидростатическому) в 1,3-1,6 раза и даже достигает горного давления. Такое давление называют аномально высоким пластовым давлением (АВПД). В случае АВПД жидкость или газ в поровом пространстве пород пласта находится частично под действием горного давления. На АВПД влияет также повышение температуры окружающих пород. В случае замкнутого резервуара оно может быть очень высоким – вероятно, выше горного. Количество нефтяных и газовых залежей с АВПД на глубинах до 3500–4000 м сравнительно невелико и не превышает 10–15 %. При дальнейшем увеличении глубин содержание флюидных скоплений с АВПД возрастает. По мере роста глубины залегания абсолютное давление в пласте повышается. Кроме того, встречаются скважины, которые вскрывают пласты с давлением ниже гидростатического, их называют аномально низкими пластовыми давлениями (АНПД).

Отношение пластового давления Pпл к давлению столба пресной воды Pв на данной глубине принято называть коэффициентом аномальности:

а = Pпл/Pв.

Известны пласты с коэффициентом аномальности, равным 1,5-2,0 и выше. Очень часто при бурении скважин встречаются пласты с пониженными давлениями.

Известно, что в недрах месторождений температура возрастает с глубиной, начиная от так называемого нейтрального слоя с неизменной температурой. Продуктивные пласты имеют природную (начальную) температуру, значение которой определяется закономерностями изменения температуры по разрезу месторождения.

Начальная температура продуктивных пластов оказывает большое влияние на фазовое состояние УВ в пластовых условиях, на вязкость пластовых жидкостей и газов и, следовательно, на условия их фильтрации.

Изменение температуры продуктивного пласта по площади хорошо иллюстрируется геотермической картой (картой изотерм) по кровле пласта. При многопластовом строении эксплуатационного объекта карты изотерм следует строить по кровле каждого из пластов. Природная температура в кровле пласта обычно имеет различные значения на разных участках залежи. В пределах антиклинальных поднятий она возрастает от сводовой части к периферии залежи в соответствии с увеличением глубины залегания пород. На этом фоне могут быть аномалии, обусловленные особенностями перемещения пластовых вод в водонапорной системе, возможной гидрогазодинамической сообщаемостью частей разреза с неодинаковой температурой на отдельных участках месторождений и другими причинами.

По мере углубления в недра Земли возрастает температура. На 1 °С температура повышается при углублении приблизительно на 33 м. Эта глубина называется геотермической ступенью. Однако в различных точках земли она меняется, причем значительно. Изменение температуры на 100 м углубления называют геотермическим градиентом. Опыт бурения скважин подтверждает значительные отклонения от средних значений. В процессе циркуляции бурового раствора температуры по стволу скважины несколько выравниваются. Температурный фактор важен при выборе буровых и тампонажных растворов, при их химической обработке. Он влияет на многие технологические процессы и оборудование.

Высокие давления и температуры существенно влияют на свойства, а также и на качественное состояние пластовых жидкостей и газов. В залежах, расположенных на большой глубине, с большим пластовым давлением и высокими температурами при наличии достаточного количества газа значительная часть нефти находится в виде газового раствора. Эти месторождения называются газоконденсатными.

Физические свойства горных пород в пластовых условиях в связи с высоким давлением также отличаются от их свойств на поверхности. Основные факторы, определяющие физико-механические свойства породы, следующие:

глубина залегания породы, определяющая величину давления, которое испытывает порода от веса вышележащей толщи (горное давление);

тектоника района;

стратиграфические условия залегания;

внутрипластовое давление и условия насыщения пор жидкостью.

Условия залегания нефти и газа в пласте и физические свойства пластовых жидкостей являются важными исходными данными, которые используют и учитывают при разработке и эксплуатации залежи. Основные физические свойства пород и жидкостей следующие:

гранулометрический состав пород;

пористость пласта;

проницаемость пород коллектора;

удельная поверхность пород пласта;

карбонатность пород;

механические свойства пород и сжимаемость пластовых жидкостей;

насыщенность пород газом, нефтью и водой;

физические и физико-химические свойства газа, нефти и воды (вязкость, плотность, растворимость газа в нефти и в воде, поверхностные свойства нефти и воды и др.).

Геологическая информация является основой практически для всех вопросов проектирования и управления процессами строительства скважин. Характеристики пород и пластовых флюидов, слагающих разрез, во многом обусловливают выбор долот, бурового раствора, методов вскрытия, вызова притока и др.

Разрезом скважины называется графическое изображение показателей, устанавливаемых на основании данных бурения скважины и определяющих характер проходимых пород. Разрез скважины должен быть точным, с указанием характерных особенностей конкретного нефтяного месторождения и мест осложнений, наличия газа, высоких и низких аномальных пластовых давлений.

Основным методом изучения и корректировки разрезов следует считать исследование образцов пород, поднятых в процессе бурения.

Комплекс наблюдений службы при бурении для составления нового или уточнения существующего разреза сводится к следующему: проведение исследований и наблюдений, необходимых для составления детального комплексного разреза скважин, в том числе комплекса геофизических работ, лабораторное и промысловое изучение образцов – кернов, шлама, флюида пласта, выходящего с буровым раствором из скважины, исследование физико-химических свойств воды, нефти и газа и т.д.

Отбор керна с помощью колонковых долот обеспечивается еще недостаточно качественно, и вынос его не превышает обычно 50–80 %.

Для составления представления о разрезе пород, проходимых скважиной, используют следующие методы: изучение внешнего вида кернового материала и шлама, анализ срабатываемости долот, изменение механической скорости бурения и проходки на долото, геофизические методы (каверно- и профилометрия, электрокаротаж, газовый каротаж), физико-химические методы анализа пород, отобранных при бурении скважин.

Изучение разреза скважины по внешним признакам подразумевает определение литологического состава пород (по керну) с последующим сопоставлением их с кернами других близко расположенных скважин для установления наиболее характерных (а именно, опорных) горизонтов, литологическая характеристика которых постоянна, а мощность часто фиксирована. По кернам нескольких скважин удается установить тектонические нарушения.

Предположительно определить породы, проходимые в процессе бурения, можно по анализу шлама, в основе которого лежат определение гранулометрического состава шлама в буровом растворе и установление его минералогической характеристики. Для его определения применяют емкость с сетками (или сеткой) размером 1,0; 0,25 и 0,1 мм. Для непрерывного анализа бурового раствора В.Н. Смирновым был сконструирован специальный аппарат, в котором выходящий из скважины буровой раствор проходит через воронки с ситами, имеющими отверстия диаметром 1 мм. Подведенная вода смывает буровой раствор, очищает сита и поддерживает частицы шлама во взвешенном состоянии. Крупные обломки (> 1 мм) задерживаются в воронке, более мелкие частицы – на сите (0,1 мм). После взятия пробы шлама определяют содержание глины, песка визуально или весовым методом.

2. Предохранительные клапаны, типы, назначение, принцип действия, сроки ревизии.

3. Обязанности оператора при возникновении пожара на территории ГРП или в помещении ГРП

4. Меры безопасности при подъеме и перемещении грузов

При выполнении погрузочно-разгрузочных работ и при транспортировании грузов вручную необходимо выполнять следующие требования:

1. Переносить острые, режущие, колющие изделия и инструменты только в чехлах, пеналах;

2. Переносить грузы в жесткой таре и лед без упаковки следует только в рукавицах;

3. Ставить стеклянную посуду на устойчивые подставки, порожнюю стеклянную тару следует хранить в ящиках с гнездами;

4. Не пользоваться битой посудой, имеющей сколы, трещины;

5. Не переносить грузы в неисправной таре, с торчащими гвоздями, окантовкой и т.п.;

6. Для погрузки грузов на транспортные средства или их разгрузки запрещается применять доски толщиной менее 50 мм. Для исключения прогиба под доски следует устанавливать прочные подпорки;

7. При переноске тяжестей грузчиками на расстояние до 25 м для мужчин допускается максимальная нагрузка 50 кг, для юношей в возрасте от 16 до 18 лет - 16 кг следующие грузы: навалочные (гравий, глина, песок, зерно, овощи и т.п.), легковесные (пустая тара, фрукты в мелкой упаковке и т.п.), штучные (кирпич и т.п.), пиломатериалы (подтоварник, тес, доски, рейки и т.п.);

8. Переноска груза грузчиком допускается массой не более 50 кг. Если масса груза превышает 50 кг, но не более 80 кг, то переноска груза грузчиком допускается при условии, что подъем (снятие) груза производится с помощью других грузчиков;

9. Женщинам разрешается поднимать и переносить тяжести вручную: постоянно в течение рабочей смены - массой не более 7 кг, периодически (до 2 раз в час) при чередовании с другой работой - массой не более 10 кг.

Величина динамической работы, совершаемой в течение каждого часа рабочей смены, должна быть не более 1750 кгм при перемещении груза по рабочей поверхности и не более 875 кгм при перемещении груза с пола.

При перемещении груза на тележках или в контейнерах прилагаемое усилие для женщин не должно превышать 10 кг.

5. Первая помощь при удушье газом.

Билет № 7

1. Требования к конструкции газовых скважин.

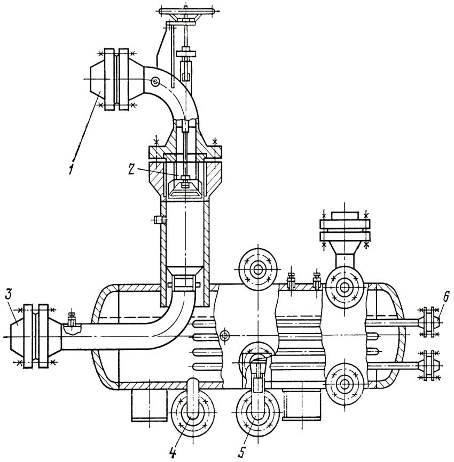

2. Оборудование, применяемое для подземного ремонта скважин.

При эксплуатации газовых или газоконденсатных скважин возникают те или иные неполадки как с самими скважинами, так и с их подземным оборудованием. Поэтому каждую действующую скважину приходится останавливать для ремонта подземного оборудования или самой скважины.

Подземным ремонтом скважин называют комплекс работ, включающих ремонт подземного оборудования, частичную или полную замену его, очистку забоя скважины или подъемных труб от песка, парафина и других отложений, а также осуществление геолого-технических мероприятий по восстановлению и повышению их добывающих возможностей.

Различают два основных вида подземного ремонта скважин: текущий и капитальный. Однако в промысловой практике под термином "подземный ремонт скважин" подразумевают только текущий ремонт. К капитальному ремонту относят более сложные работы в скважинах, связанные с ликвидацией аварий с подземным оборудованием, с изоляцией посторонних вод, с возвратом на другой продуктивный горизонт, с нарезкой и бурением второго ствола и т.п.

Все текущие (подземные) ремонты скважин подразделяют на планово-предупредительные (профилактические) и внеплановые.

Планово-предупредительным ремонтом называют мероприятия, осуществляемые по заранее составленному графику, предусматривающему проверку, ремонт, частичную или полную замену подземного оборудования, а также очистку забоя и труб.

Внеплановым (восстановительным) ремонтом называют комплекс мероприятий, связанный с непредвиденным резким ухудшением установленного технологического режима работы скважины или внезапной ее остановкой по различным причинам (пробкообразование, забивание труб парафином, солями, обрыв труб и др.).

От качества и своевременного проведения текущего подземного ремонта во многом зависит продолжительность работы скважины в заданном технологическом режиме.

Межремонтным периодом работы скважины (МРП) называют продолжительность ее эксплуатации в установленном режиме (в сутках) от предыдущего до следующего ремонта. МРП определяют делением числа скважино-суток, отработанных в квартале, на число текущих ремонтов за то же время на данной скважине. Обычно МРП определяют в среднем за год по отдельной скважине, по цеху, нефтегазодобывающему управлению. Различают плановый и фактический межремонтные периоды. Отношение фактического отработанного скважиной времени к календарному называют коэффициентом эксплуатации. При хорошей организации производства работ этот коэффициент достигает 0,99 - 1,0.

К текущему подземному ремонту газовых и газоконденсатных скважин относятся такие виды работ, как:

-подготовка скважины к ремонту и разборка фонтанной арматуры;

-спуск или подъем колонны труб;

-увеличение или уменьшение длины насосно-компрессорных труб (НКТ);

-замена отдельных изношенных или имеющих дефекты труб;

-очистка скважины от гидратов и других примесей (солей, продуктов коррозии и т.п.);

-промывка пробок;

-обработка призабойной зоны скважины и другие геологические мероприятия, направленные на увеличение дебита скважины;

-заключительные работы.

3. Сепарационные установки, классификация и принцип действия

ГАЗОСЕПАРАТОРЫ

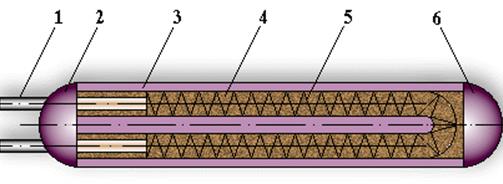

Газосепараторы — это аппараты, предназначенные для отделения от газа твердых частиц и жидкости. Процесс отделения от газа твердых и жидких частиц называется сепарацией, а иногда очисткой газа (рис. 31).

Сепарация проходит под действием различных сил: гравитации (тяжести), центробежных, инерционных; при ударах и прилипании частиц к твердым поверхностям; при прохождении потока через отбойники, сетки, фильтры.

В зависимости от основной действующей силы сепараторы подразделяются на гравитационные, центробежные, инерционные, с насадками и фильтроэлементами.

Как правило, в одном сепараторе стремятся использовать действие нескольких сил, т. е. конструируют многофункциональные аппараты.

Сепараторы оснащены трубопроводной арматурой (задвижки, вентили, регулирующие и предохранительные клапаны и т. д.), контрольно-измерительными приборами и средствами автоматизации.

Основные элементы конструкции газосепараторов: входной патрубок 1, осадительная камера 2, отбойная секция 3, сборник жидкости и твердых частиц 6, выходные патрубки 4, 8.

Входной патрубок 1 предназначен для ввода потока продукции скважины в аппарат. Конструируют его таким образом, чтобы уже при входе потока в аппарат начинался процесс сепарации. Для этого используют тангенциальный ввод и завихрители потока.

Тангенциальный ввод направляет поток по образующей поверхности цилиндрического корпуса сепаратора. При таком вводе создается вращательное движение газа и на частицы начинают действовать центробежные и инерционные силы. Твердые частицы и жидкость отбрасываются к стенкам аппарата, прижимаются и прилипают к ним и стекают вниз в сборник жидкости.

Завихрители потока (вихревые насадки) при помощи неподвижных или вращающихся направляющих лопаток и поверхностей придают газу вращательное, вихревое движение, в зоне которого возникают значительные центробежные и инерционные силы, сепарирующие газ.

Осадительная камера 2 предназначена для гравитационного отделения твердых и жидких частиц от потока газа.

На частичку, движущуюся в осадительной камере, действуют две противоположно направленные силы: тяжести G и уноса потоком газа F. При равенстве этих сил частица находится во взвешенном состоянии (как бы в невесомости), такое состояние называют «витанием» частиц. Для осаждения частицы на днище сепаратора в сборник жидкости необходимо, чтобы G>F.

Теоретически можно определить скорость газа в осадительной камере, при которой сепарируются частицы заданного диаметра. В промысловой практике принята скорость газа 0,1 м/с, при которой осаждаются частички размером от 0,3 мм и более. Для осаждения более мелких частиц необходимо значительно уменьшить скорость газа, и, следовательно, пропускную способность газосепаратора. При этом увеличится потребное число сепараторов, установленных на промысле, что экономически, да и технологически нецелесообразно.

Отбойная секция 3 предназначена для отделения от газа чрезвычайно мелких частиц диаметром до 20-80 мкм и туманообразной взвеси. Основные элементы отбойной секции - жалюзи, сеточные насадки и фильтроэлементы.

Жалюзи - это набор пластин различной конфигурации I. Жалюзи изготовляют из нержавеющей стали, обычно в гофрированном виде. В криволинейных каналах жалюзийной секции многократно изменяется направление движения газа.

Капли жидкости и твердые частицы под действием сил инерции л молекулярного трения осаждаются на поверхности жалюзи и образуют тонкую, стекающую вниз пленку. Скорость газа должна быть такой, чтобы потоком газа не срывалась пленка, стекающая с поверхности жалюзи. Эту скорость рассчитывают или устанавливают экспериментально. От нее зависит пропускная способность жалюзийных насадок и всего сепаратора.

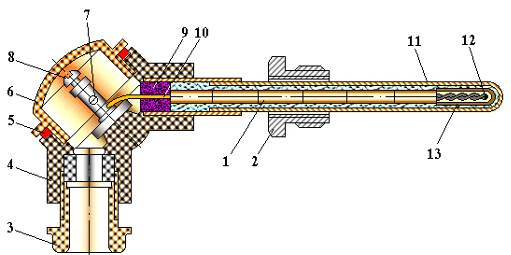

Сетчатые отбойники II изготовляют из сетчатого рукава обычно диаметром 90 мм (ТУ-138-58), изготовленного из проволоки (легированная сталь) диаметром 0,2-0,3 мм с ячейками 4-5 мм, поверхность 1 м3 сетки достигает 380 м2. Твердые и жидкие частицы задерживаются в ячейках сетки, на поверхности проволоки.Рис 33 Газосепаратор центробежный регулируемый

1 - входной патрубок, 2 - центробежный регулятор, 3 - выход газа, 4 - дренаж воды, 5 - дренаж конденсата, 6 - змеевиковый подогреватель

Фильтроэлементы III изготовляют из фильтрующих материалов (фторопластов, пластмассы, металлокерамики и керамики). Газ свободно проходит через поры фильтра, а жидкость и твердые частицы размером больше пор задерживаются, а меньшего размера удерживаются на поверхности пор молекулярными силами.

Фильтроэлементы в виде фторопластовых фильтропакетов способны отделить от газа частицы размером от 40 до 5 мкм и даже до 1 мкм. Фторопластовые фильтры имеют небольшое гидравлическое сопротивление, эластичны, с гладкой цилиндрической поверхностью, при необходимости многократно и эффективно регенерируются. Поэтому используются преимущественно эти фильтры.

Механические отбойники относятся к насадкам отбойной секции простейшего типа. Конструктивно выполнены в виде металлических конусов, козырьков, пластин. Несмотря на простоту конструкции повышают эффективность сепарации. Используются в основном инерционные силы, газ изменяет направление движения, а частицы, продолжая двигаться по инерции, ударяются о поверхность отбойников и остаются в сепараторе, не уносятся потоком газа.

Сборник жидкости и твердых частиц 6 расположен в нижней части газосепаратора. С поверхности жидкость не должна срываться и уноситься вверх потоком газа. Для этого уровень поддерживается значительно ниже входного патрубка, иногда отделяется перегородками. Сборники выполняются также в виде отдельной емкости, соединенной с корпусом патрубком, через которую жидкость поступает в сборник.

Выходные патрубки дляI газа сверху 4, а для конденсата снизу 8 обеспечивают выход продукции скважины после сепарации. Они должны быть достаточными по размерам для непрерывного опорожнения газосепаратора и иметь небольшие гидравлические сопротивления. Для газа выходной патрубок имеет диаметр не меньше входного, а часто больше, для конденсата может иметь диаметр и меньше входного.

В зависимости от формы и расположения корпуса различают газосепараторы: цилиндрические и шаровые, вертикальные и горизонтальные. Основные размеры газосепараторов: высота от 2 до 12 м, диаметры от 100 до 2500 см, масса от 3-4 до 40-60 т. Пропускная способность газосепараторов, установленных на действующих промыслах, изменяется от 50 тыс. м3/сут до 5 млн. м3/сут, а самый мощный газосепаратор на Крестищенском промысле имеет пропускную способность 20 млн. м3/сут.

Новые промыслы оснащаются блочно-комплектным оборудованием со стандартизванными газосепараторами. По технологическому назначению выделены газосепараторы первичные и низкотемпературные.

Газосепараторы первичные воспринимают основную нагрузку по первичной сепарации продукции скважины в любом технологическом процессе подготовки газа. Сепаратор центробежный, регулируемый (рис. 33). Разработаны сепараторы двух модификаций: со сборником жидкости и совмещенного с разделительной емкостью пропускной способностью 1,3 и 5 млн. м3/сут. Эффективность сепарации достигает 98%.

Газосепаратор низкотемпературный представляет собой вертикальный сосуд, в котором в качестве основного сепарационного элемента предусмотрен сетчатый отбойник, выполненный из вязаной рукавной сетки (рис. 34). Эффективность сепарации достигает 99,5%.

4. Методы защиты газопровода от коррозии, принцип действия катодной защиты

1. Противокоррозионную защиту магистральных трубопроводов изоляционными покрытиями при любом способе прокладки (подземном, наземном, надземном, подводном) необходимо выполнять согласно требованиям проекта, стандартов, ТУ на изоляционные и оберточные материалы, СНиП 2.05.06-85* и настоящего раздела.

2. При применении неизолированных труб работы в трассовых условиях по очистке, огрунтовке и нанесению на трубопровод изоляционных покрытий и защитных оберток должны выполняться, как правило, механизированным способом в соответствии с требованиями настоящего раздела и технологических инструкций.

3. Защитные свойства изоляционных покрытий стыковых соединений (при применении труб с заводской изоляцией), отремонтированных участков (поврежденных изоляционных покрытий), а также покрытий мест присоединения к трубопроводу запорной арматуры, фитингов, проводов и кабелей средств электрохимической защиты должны соответствовать защитным свойствам покрытия трубопровода.

Очистка и огрунтовка трубопроводов

4. Изолируемые трубопроводы перед нанесением грунтовочного слоя или изоляционного покрытия следует очистить от ржавчины, земли, пыли, снега, наледи, копоти, масла, поддающейся механической очистке окалины и других загрязнений, а при необходимости высушить и подогреть.

Очищенная поверхность трубопровода под полимерные липкие ленты или битумные покрытия должна соответствовать утвержденному Миннефтегазстроем и согласованному с заказчиками эталону, а под лакокрасочные покрытия — требованиям действующих ГОСТов.

5. Очищенная сухая поверхность трубопровода сразу же должна быть покрыта ровным слоем грунтовки без пропусков, подтеков, сгустков и пузырей.

6. Грунтовки под изоляционные покрытия из полимерных липких лент или битумных мастик, а также под лакокрасочные покрытия должны применяться в соответствии с проектом и ТУ на эти материалы.

Защита подземных и наземных (в насыпях) трубопроводов от почвенной коррозии

7. Изоляционные покрытия из полимерных липких лент или битумных мастик следует наносить на трубопровод в трассовых условиях, как правило, при совмещенном методе изоляционно-укладочных работ.

Нанесение изоляционных покрытий на влажную или запыленную поверхность огрунтованного трубопровода, а также производство очистных работ во время снегопада, дождя, тумана, сильного ветра, пылевой бури не допускаются.

8. Температурные пределы нанесения грунтовок и покрытий из полимерных лент, а также требования к нагреву изолируемого трубопровода и ленты при нанесении должны соответствовать требованиям технических условий на данный вид ленты.

9. Битумные мастики следует наносить на трубопровод с учетом температуры воздуха в соответствии с табл. 11.

Таблица 11

| Температура размягчения битумной мастики, °С | Температура воздуха при нанесении битумной мастики, °С (включительно) |

| От +5 до —30 | |

| От +15 до —15 | |

| От +35 до —10 | |

| От +40 до —5 |

10. В случае применения битумных мастик при более низкой, чем указано в табл. 11 (настоящего раздела), температуре (но не ниже минус 30° С), изоляционно-укладочные работы следует производить только по совмещенному методу, подогревая трубопровод до положительных температур, но не выше температур, указанных в этой таблице для применяемой мастики, и предохраняя его от охлаждения путем немедленной засыпки грунтом после укладки на дно траншеи.

11. Битумные мастики следует изготовлять в заводских условиях; в трассовых условиях их разогревают и котлах до температуры не выше плюс 200°С, постоянно перемешивая.

12. Изготовление битумных мастик в полевых условиях допускается, в виде исключения, в битумоплавильных установках или передвижных котлах, оборудованных устройствами для механического перемешивания.

Состав битумных мастик и область их применения должны соответствовать ГОСТам на эти мастики и требованиям СНиП 2.05.06-85*..

13. Доставку разогретой битумной мастики к месту производства изоляционных работ следует осуществлять битумовозами, оборудованными подогревательными устройствами. Не допускается хранение битумной мастики в разогретом виде с температурой плюс 190—200°С более одного часа и с температурой плюс 160—180°С более трех часов.

14. В случае образования на поверхности трубопровода влаги (в виде росы или инея) грунтовку и изоляционные покрытия следует наносить только после предварительной просушки трубопровода сушильными устройствами, исключающими возможность образования копоти и других загрязнений на трубопроводе.

15. Армирующие и оберточные рулонные материалы наносят одновременно с изоляцией путем намотки по спирали (той же изоляционной машиной) с нахлестом витков не менее 3 см без гофр, морщин и складок.

Нахлест концов обертки должен быть 10—15 см.

16. Нахлест смежных витков полимерной ленты при однослойной намотке должен быть не менее 3 см. Для получения двухслойного покрытия наносимый виток должен перекрывать уложенный на 50 % его ширины плюс 3 см.

17. Крановые узлы, отводы, тройники, катодные выводы, задвижки и т.п. следует изолировать покрытиями, установленными проектом:

на подземной части и не менее 15 см над землей— битумными мастиками или полимерными липкими лентами;

на надземной части — покрытиями, применяемыми для защиты трубопровода от атмосферной коррозии.

Защита надземных трубопроводов от атмосферной коррозии

18. При защите надземных трубопроводов от атмосферной коррозии жировые смазки следует наносить при температуре не выше 40°С для ВНИИСТ-2 и 60°С для ВНИИСТ-4. Перед нанесением покрытия в смазку следует добавлять 15—20% (по массе смазки) алюминиевой пудры. Толщина покрытия поверхности трубы жировой смазкой должна быть в пределах 0,2—0,5 мм. Слой смазки наносят, как правило, при помощи машин и приспособлений.

19. Цинковые и алюминиевые покрытия (металлизация) наносят на трубы в стационарных условиях, в трассовых условиях покрывают стыковые соединения труб и места повреждений изоляции.

20. Лакокрасочные покрытия на трубопроводы следует наносить при температуре окружающего воздуха не ниже 5°С.

Очищенную поверхность перед окраской необходимо обезжиривать бензином, ацетоном или уайт-спиритом.

21. Лакокрасочные покрытия следует наносить не менее чем в 2 слоя в соответствии с проектом по грунтовке, нанесенной в 2—3 слоя. Каждый последующий слой грунтовки, краски, эмали, лака необходимо наносить после просушки предыдущего слоя.

22. Защиту от коррозии опорных и других металлоконструкций надземных трубопроводов необходимо выполнять в соответствии со СНиП 3.04.03-85.

Контроль качества изоляционных покрытий

23. Качество изоляционных покрытий магистральных трубопроводов должен проверять подрядчик в присутствии представителя технадзора заказчика по мере их нанесения, перед укладкой и после укладки трубопровода в траншею в соответствии с табл. 12.

24. Выявленные дефекты в изоляционном покрытии, а также повреждения изоляции, произведенные во время проверки ее качества, должны быть исправлены.

5. Способы остановки кровотечения.

Билет № 8

1. Методы интенсификации газовых скважин.

Дата добавления: 2016-07-18; просмотров: 3114;