Технология глушения скважин пенами.

При низких пластовых давлениях, составляющих менее половины гидростатического, для предотвращения загрязнения призабойной зоны положительные результаты дает применение трехфазных пен в качестве рабочих жидкостей для глушения скважин. Для примера рассмотрим их применение в сложных геолого-физических условиях Кубани.

Для горно-геологических условий месторождений Краснодарского края, характеризующихся большими глубинами залегания продуктивных горизонтов, высокими забойными температурами, большим скоплением в стволах скважин пластовых флюидов (вода, газоконденсат), возможностью частичного проникновения трехфазных пен в пласт и другими факторами, потребовалась разработка усовершенствованной технологии глушения скважин, предусматривающая применение, кроме трехфазных пен, газоконденсата и двухфазных пен для разрушения пены в призабойной зоне при освоении скважин и удаления жидкости из ствола скважин при их глушении.

Кроме того, для уменьшения отрицательного влияния трехфазной пены на призабойную зону из-за высоких пластовых температур потребовалось создание методики расчетов процессов глушения, а также разработка табличных справочных материалов для упрощения использования разработанной технологии в промысловых условиях.

Пены представляют собой дисперсные системы, состоящие из ячеек — пузырьков газа, разделенных пленкой жидкости. Газ рассматривается как дисперсная фаза, а жидкость — как непрерывная дисперсионная среда. Разделяющие пузырьки газа жидкие пленки образуют в совокупности пленочный каркас, являющийся основой пены.

Для получения пены в системе жидкость— газ обязательно присутствие поверхностно-активных веществ. Молекула ПАВ состоит из гидрофобной части и способного гидратироваться остатка - гидрофильной группы. Адсорбируясь на поверхности раздела жидкости с газом (воздухом), молекулы ПАВ образуют своеобразный поверхностный слой, в котором они располагаются определенным образом. Ориентация происходит так, что гидрофильтная часть молекулы находится в водной фазе, а гидрофобная часть направлена в сторону газовой среды.

Добавка к жидкости ПАВ приводит к снижению поверхностного натяжения, которое представляет собой работу, необходимую для образования единицы новой поверхности. Механизм образования пузырька пены сводится к образованию адсорбционного слоя на межфазной поверхности газообразного включения в жидкой среде, содержащей ПАВ. При выходе пузырьков на поверхность раствора он окружается двойным слоем ориентированных молекул.

Структура пен определяется соотношением объемов газовой и жидкой фаз, и в зависимости от этого соотношения ячейки пены могут иметь сферическую или многогранную форму.

Пенную систему характеризуют следующие свойства:

· пенообразующая способность раствора ПАВ - объем или высота столба пены, которая образуется из определенного объема пенообразующей жидкости при соблюдении заданных условий в течение данного времени;

· кратность пены — отношение объема пены к объему пенообразующей жидкости, пошедшей на ее образование;

· устойчивость или стабильность пены - время существования (жизни) элемента пены (отдельного пузырька, пленки) или определенного ее объема;

· плотность пены изменяется в широких пределах и зависит от плотности пенообразующей жидкости, степени аэрации а0 и условий, в которых она определяется (давление, температура);

· коэффициент эжекции V0 - объем газа, приходящийся на единицу объема пенообразующей жидкости при давлении смешанного потока (в случае применения эжектора);

· пластическая прочность рт или статическое напряжение сдвига Q(x);

· прочность предельно разрушенной структуры, определяемая на коническом пластометре или приборе СНС-2;

· дисперсность пен, которая может быть задана средним размером пузырька, распределением пузырьков по размерам или поверхностью раздела раствор — газ в единице объема пены.

Упругие свойства пен при циркуляции в скважине.

Практика проведения работ по глушению и освоению скважин с применением трех- и двухфазных пен показывает, что после прекращения закачки пены в скважину происходит ее перелив как из трубного пространства, так и межтрубного. Известно, что в результате перелива забойное давление может быть снижено более чем на 50 % по сравнению с давлением, которое наблюдалось при циркуляции (В.А. Амиян, Н.П. Васильева).

Причины перелива пены из скважины после прекращения циркуляции следующие:

· упругое расширение пены в результате снижения давления на значение гидравлических потерь на трение;

· температурное расширение пены в результате прогрева до температуры окружающих скважину горных пород;

· дополнительное температурное расширение пены за счет получения дополнительного количества теплоты, компенсирующего снижение температуры в результате уменьшения давления.

Все эти процессы происходят одновременно, и перелив пены прекращается при условии равенства суммарной энергии, приводящей к увеличению объема пены, потерям энергии на трение в результате движения пены.

Исходя из этих положений, с целью предотвращения перелива пены из скважины технология глушения скважин должна предусматривать закачку определенного количества бурового раствора как в межтрубное пространство, так и в трубное. Гидростатическое давление столба бурового раствора должно компенсировать давление, развиваемое пеной, в результате температурного, упругого и дополнительного температурного расширения.

В общем виде это может быть выражено следующей зависимостью:

Ргр = Ртр п + Ртра + Pv

где ргр — необходимое гидростатическое давление столба бурового раствора для предотвращения перелива пены; ртр п — потери давления на трение при переливе пены; а — коэффи-циент запаса энергии пены; р, — давление, создаваемое пеной в результате температурного расширения.

Значение Ргр определяется на основе промысловых данных по технологии глушения.

Закупоривающие свойства пен.

Закупоривающие свойства пен объясняются следующими физико-химическими процессами, происходящими в призабойной зоне при проникновении пены в пласт:

· разрушением гидратных слоев на твердой поверхности и частичной ее гидрофобизацией в результате адсорбции ПАВ;

· прилипанием пузырьков пены к гидрофобизованной поверхности поровых каналов;

· проявлением эффекта Жамена;

· электровязкостными свойствами пен;

· увеличением межфазной удельной поверхности при фильтрации пены через пористую среду.

Таким образом, можно сделать вывод, что пена проникает в пласт на небольшую глубину и для дальнейшего ее проникновения необходимо приложить значительные градиенты давления.

Наряду с высокими закупоривающими свойствами устойчивые пены обладают и низкой водоотдачей, а это значит, что и проникновение фильтрата в пласт будет значительно меньше, чем при использовании обычных жидкостей; водоотдача пен в 3 — 6 раз меньше, чем водоотдача исходных буровых растворов.

Глушение скважин пенами.

Глушение скважин - это технологический процесс, в результате которого создается противодавление на пласт и прекращается добыча пластового флюида. Он предшествует капитальному и текущему ремонту скважин.

Исходя из рассмотренных свойств трехфазных пен (закупоривающие свойства пен, изменение гидростатического давления на забое заполненной пеной скважины, водоотдача пен и др.), а также промысловых исследований разработана следующая технология глушения ими скважин применительно к горно-геологическим условиям разработки газовых и газоконденсатных месторождений Краснодарского края.

В остановленную скважину через межтрубное или трубное пространство закачивается объем пены, достаточный для создания давления, равного (0,5+0,7)Рпд. Для того чтобы предотвратить проникновение пены в продуктивный пласт, сумма давления столба пены и давления на устье скважины должна равняться пластовому давлению

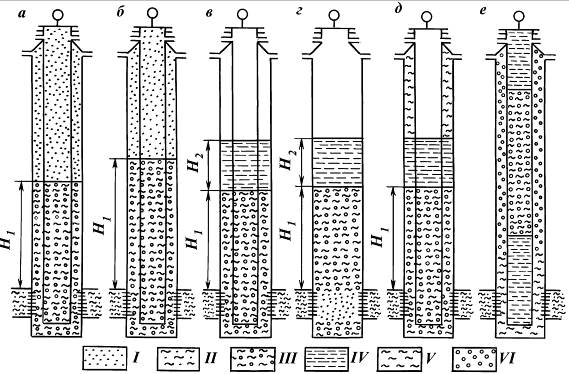

После закачки пены скважина закрывается на время х, достаточное для ее прогрева. При этом давление на устье скважины поддерживается постоянным, а давление на забое в результате структурообразования и других факторов снизиться до значения (рис. 5.1. б)

К этому времени газ может частично поступить в ствол скважины и оттеснить пену из призабойной зоны. Через промежуток времени как в трубное, так и в межтрубное пространство закачиваются объемы бурового раствора, необходимые для создания нужного давления.

Суммарное гидростатическое давление столбов пены и бурового раствора при полностью разрушенной структуре должно превышать пластовое в 1,2 раза, т.е. (рис. 5.1. в)

Вследствие того, что не все давление, создаваемое столбом бурового раствора, передается на забой и что произойдет “зависание” бурового раствора и пены, фактическое давление (рис. 5.1., е)

Рис. 5.1. Схема глушения скважины трехфазной пеной:

I - газ; II - продуктивный пласт; III - трехфазная пена; IV пенаглинистый раствор; V - газоконденсат; VI - двухфазная

После проведения необходимых ремонтных работ и спуска НКТ проводится освоение скважины двухфазной пеной. Перед освоением в межтрубное пространство закачивается газоконденсат. Закачка газоконденсата преследует следующую цель. Если в процессе глушения и проведения ремонтных работ пена практически не контактирует с пластом, то в процессе освоения картина меняется т.е. создаются условия для контактирования пены с продуктивным пластом. Несмотря на то что время этого контакта незначительное, пена все-таки может проникнуть в пласт на незначительное расстояние. Для разрушения пены, попавшей в пласт, и пены в стволе скважины производится закачка газоконденсата (рис. 5.1. г).

С целью широкого промышленного внедрения разработанной технологии глушения и упрощения расчетов ее проведения в промысловых условиях составлена и утверждена Инструкция по технологии глушения и освоения скважин на месторождениях предприятия “Кубаньморнефтегазпром”.

Данной Инструкцией рекомендуется следующая последовательность проведения работ.

На глушение скважины составляет план. В плане указываются цель работ, краткие геолого-технические данные о скважине, необходимые материалы и техника, технология проведения работ и мероприятия по технике безопасности безаварийному ведению работ.

Производится исследование скважины с целью определения эффективности проводимых работ. Приготавливается пенообразующая жидкость. На приготовление пенообразующей жидкости объемом 1 м3 необходимо 100-125 кг бентонитовой глины и 10-15 л 30-40%-ного водного раствора сульфанола. Объем бурового раствора должен быть в 1,5 раза больше, чем необходимо для приготовления пены и жидкости для продавки пены. Приготовленный буровой раствор из бентонитовой глины (без сульфонола) оставляется на сутки для полной диспергации глины. Через сутки буровой раствор перемешивается цементировочным агрегатом и к нему добавляется расчетное количество сульфонола. После добавления сульфонола раствор вновь перемешивается по закрытому циклу в течение 1 — 1,5 ч.

Рассчитываются необходимые технологические параметры для проведения операции.

Определяется объем пенообразующей жидкости, необходимой для приготовления пены из расчета, чтобы ее столб в условиях скважины создал давление (0,5 — 0,7) от пластового.

Определяются объемы бурового раствора, необходимые для закачки в трубное и межтрубное пространство с целью предотвращения перелива пены.

Плотность пенообразующей жидкости принята 1,06 г/см3, как наиболее часто применяемая на практике.

Затем определяется необходимая степень аэрации пены в нормальных условиях.

Для упрощения на практике выбора необходимой степени аэрации проведены расчеты и построены зависимости степени аэрации пены от пластового давления.

Точное время прогрева пены определяется для каждого месторождения путем глубинных замеров температуры и давления в процессе глушения скважины и обработки результатов. Практически это время составляет 8- 10 ч.

Рассчитывается режим работы агрегатов. Приготовление пены и закачка ее в скважину осуществляются с помощью эжектора.

Исходя из этого и зная давление на входе в эжектор, можно определить и производительность агрегата. Зная производительность агрегата и подачу компрессора, можно найти степень аэрации.

Для удобства расчетов построены зависимости степени аэрации от давления на входе в смеситель (эжектор) для диаметров сопла 4,5 и 5,6 мм.

Необходимая плотность пены при заданных степени аэрации и давлении закачки определяется из графика.

Производятся подготовительные работы. Глушение осуществляется с использованием цементировочного агрегата, компрессора и эжектора. Для регистрации технологических параметров используется модернизированная станция СКЦ-2М.

Перед глушением осуществляется обвязка эжектора: выход эжектора через станцию контроля цементирования подсоединяется к трубному (межтрубному) пространству, вход через обратный клапан — к цементировочному агрегату, а приемная камера эжектора через обратный клапан — к компрессору.

Соединительные линии опрессовываются на давление, в 1,5 раза превышающее ожидаемое рабочее.

На межтрубном и трубном пространстве устанавливаются манометры.

Скважина отключается от коллектора.

С целью удаления жидкости (вода, газоконденсат), скопившейся на забое, перед глушением скважину промывают двухфазной пеной; для этого через скважину прокачивают 3-5 м3 пенообразующей жидкости (0,7-1%-ный водный раствор ПАВ — сульфонол), превратив ее в пену плотностью 100-300 кг/м3 (при давлении закачки). Агрегат ЦА-320 работает при минимально возможной частоте с одновременной работой компрессора.

Производится глушение скважины.

При открытой задвижке на трубном (межтрубном) пространстве через эжектор прокачивается пенообразующая жидкость объемом Vп ж при давлении Рзатр. Одновременно с агрегатом работает компрессор.

Плотность закачиваемой в скважину пены должна соответствовать определенной по графику.

При повышении давления в межтрубном (трубном) пространстве его снижают путем выпуска газа в атмосферу до давления (0,Зн-0,5) Рпд.

Закрывают скважину (после закачки необходимого объема пены) на время, необходимое для прогрева пены до температуры окружающих скважину горных пород. В это время через 15-20 мин фиксируется давление в трубном и межтрубном пространстве. Давление в межтрубном (трубном) пространстве поддерживается постоянным, равным (0,3 — 0,5) Рпд. В случае его повышения оно периодически снижается путем выпуска газа в атмосферу. По истечении времени, достаточного для прогрева пены, снижают давление на трубном (межтрубном) пространстве путем выпуска газа в атмосферу. Давление снижается до появления на выкиде признаков пены. В трубное (межтрубное) пространство закачивается буровой раствор обьём определяется расчетным путем. Одновременно производится выпуск газа в атмосферу из межтрубного (трубного) пространства. В межтрубное (трубное) пространство закачивается буровой раствор в необходимом объеме.

Скважина оставляется на 2 — 4 ч в закрытом состоянии. Сбрасываются газовые “шапки” из трубного и затрубного пространства. Производится демонтаж фонтанной арматуры. Осуществляется освоение скважины двухфазной пеной. Приготавливается пенообразующая жидкость (на 1 м3 пенообразующей жидкости в воде растворяется 7-10 кг сульфонола). В трубное (межтрубное) пространство закачивается 5-6 м3 газоконденсата (дизельного топлива). Эжектор обвязывается со скважиной, станцией контроля цементирования, цементировочным агрегатом и компрессором. Осуществляется замена жидкости, находящейся в скважине, на двухфазную пену. После резкого снижения давления закачки двухфазной пены, что свидетельствует о ее поступлении в трубное (межтрубное) пространство, расход пенообразующей жидкости снижается до минимально возможного. При снижении давления закачки двухфазной пены менее 5,9 МПа закачку пенообразующей жидкости прекращают. Вытеснение двухфазной пены из скважины осуществляют компрессором. Отрабатывают скважину на факел. Производится исследование скважины.

Промышленное внедрение разработанной технологии глушения скважин показало, что в основном все скважины, которые глушились трехфазными пенами, практически сразу после освоения подключались к газосборным сетям с дебитами не ниже доремонтных.

Для исключения снижения проницаемости призабойной зоны при глушении скважин в СевКавНИИгазе разработан состав безглинистой жидкости, которая представляет собой гидрофильную эмульсию.

Жидкость для глушения состоит из сульфитспиртовой барды (38%-ной концентрации) и газоконденсата в объемном соотношении 1:3. Для предотвращения вспенивания раствора при температуре выше 50 °С добавляется 0,2-0,5 % резиновой крошки (по массе к объему газоконденсата).

Параметры эмульсии

Плотность, г/см3 0,9-0,92

Вязкость по СПВ-5 Не течет

Водоотдача, см3/30 мин 1,5 — 3

Статическое напряжение сдвига через 1 мин/10 мин, Па 0/0

Суточный отстой, % 0-1

Газоконденсат — углеводородная жидкость плотностью 0,7-0,8 г/см3, добывающая на газоконденсатных месторождениях.

Резиновая крошка — отход шинно-восстановительных заводов. Расчет необходимого количества компонентов эмульсии сводится к следующему.

Допустим, требуется приготовить 1 м3 (1000 л) эмульсии при объемном соотношении ССБ и газоконденсата 1:3. Разделив 1000 на 4 части, получим, что 1 часть равна 250 л. Следовательно, для приготовления 1 м3 эмульсии необходимо взять 250 л ССБ и 750 л газоконденсата.

Количество резиновой крошки определяется из соотношения 750(0,2н-0,5)/100 = 1,5*3,75 кг.

Таблица 5.1

Содержание сухой ССБ в зависимости от плотности водных растворов

| Плот- | Содер- | Плот- | Содер- | Плот- | Содер- | Плот- | Содер- |

| ность, | жание, % | ность, | жание, % | ность, | жание, % | ность, | жание, % |

| г/см3 | г/см3 | г/см3 | г/см3 | ||||

| 1,05 | 1,13 | 25,4 | 1,21 | 38,6 | 1,29 | 51,3 | |

| 1,06 | 1,14 | 27,4 | 1,22 | 40,2 | 1,30 | 52,6 | |

| 1,07 | 1,15 | 29,2 | 1,23 | 1,31 | 54,3 | ||

| 1,08 | 1,16 | 1,24 | 43,4 | 1,32 | |||

| 1,09 | 1,17 | 32,5 | 1,25 | 1,33 | 57,5 | ||

| 1,10 | 1,18 | 1,26 | 46,5 | 1,34 | 59,1 | ||

| 1,11 | 21,6 | 1,19 | 35,6 | 1,27 | 48,1 | 1,35 | 60,6 |

| 1,12 | 23,6 | 1,20 | 37,1 | 1,28 | 49,7 | 1,36 | 61,3 |

Таблица 5.2.

Объем кольцевого пространства скважины (для определения необходимого объема жидкости глушения)

| Эксплуатационная колонна | Объем кольцевого пространства на 100 м длины эксплуатационной колонны, м3 (для различного диаметра НКТ мм) | ||||

| условия, диаметр наружный, мм | Толщина стенки, мм | ||||

| 140/139,7) | 7,0 | 1,06 | 0,95 | 0,82 | 0,62 |

| 7,7 | 1,03 | 0,93 | 0,79 | 0,60 | |

| 9,2 | 0,97 | 0,87 | 0,74 | 0,53 | |

| 10,5 | 0,92 | 0,82 | 0,69 | 0,49 | |

| 146/141,6) | 7,7 | 1,16 | 1,05 | 0,92 | 0,72 |

| 8,5 | 1,12 | 1,02 | 0,89 | 0,69 | |

| 9,5 | 1,08 | 0,98 | 0,84 | 0,65 | |

| 10,7 | 1,04 | 0,93 | 0,80 | 0,60 | |

| 168/168,3) | 8,0 | 1,64 | 1,54 | 1,40 | 1,20 |

| 8,9 | 1,60 | 1,50 | 1,36 | 1,16 | |

| 10,6 | 1,52 | 1,41 | 1,28 | 1,08 | |

| 12,1 | 1,45 | 1,34 | 1,21 | 1,01 |

Таблица 5.3.

Внутренний оббьем эксплуатационных колонн

| Условный диаметр | Наружный диаметр, мм | толщина стенки, мм | Внутренний диаметр, мм | Внутренний объем эксплуатационной колонны (на 100м длины/м3 |

| 139,7 | 6,2 | 127,3 | 1,27 | |

| 7,0 | 125,7 | 1,24 | ||

| 7,7 | 124,3 | 1,21 | ||

| 9,2 | 121,3 | 1,16 | ||

| 10,5 | 118,7 | 1,11 | ||

| 146,1 | 7,0 | 132,1 | 1,37 | |

| 7,7 | 130,7 | 1,34 | ||

| 8,5 | 129,1 | 1,31 | ||

| 9,5 | 127,1 | 1,27 | ||

| 10,7 | 124,7 | 1,22 | ||

| 168,3 | 7,3 | 153,7 | 1,85 | |

| 8,0 | 152,3 | 1,82 | ||

| 8,9 | 150,5 | 1,78 | ||

| 10,6 | 147,1 | 1,70 | ||

| 12,1 | 144,1 | 1,63 |

Порядок приготовления эмульсии следующий:

1. Определяется плотность раствора ССБ. Для приготовления эмульсии следует использовать раствор ССБ 37 — 38%-нойконцентрации, т.е. плотностью 1,20—1,21 г/см3. Если наскважину завезен раствор ССБ с большей плотностью, то егоследует разбавить водой до указанной концентрации. Дляподсчета количества воды для разбавления молено использовать табличные данные. Раствор ССБ плотностью меньше 1,20для приготовления эмульсии использовать нельзя.

2. Измерить плотность газоконденсата и убедиться, что конденсат не содержит воду. Конденсат, содержащий воду, непригоден для приготовления эмульсии.

3. Резиновую крошку необходимо просеять через сито с ячейками размером 5 мм.

4. Проверить чистоту емкостей, в которых будет готовиться жидкость для глушения, так как примеси отрицательно влияют на качество эмульсии.

5. В чистую емкость последовательно загружают расчетное количество газоконденсата и резиновой крошки. После перемешивания в течение 30 мин добавляется необходимое количество ССБ, и смесь вновь перемешивается до получения однородной массы (примерно 2-2,5 ч). После проверки параметров жидкость готова к применению.

Таблица 5.4.

Внутренний обьем насосно-компрессорых труб

| Условный диаметр | Наружный диаметр, мм | толщина стенки, мм | Внутренний диаметр, мм | Внутренний объем НКТ/на 100м длины/м |

| 48,3 | 4,0 | 40,3 | 0,13 | |

| 60,3 | 5,0 | 50,3 | 0,20 | |

| 5,5 | 62,0 | 0,30 | ||

| 7,0 | 59,0 | 0,27 | ||

| 88,9 | 6,5 | 75,9 | 0,45 | |

| 8,0 | 72,9 | 0,42 |

При глушении скважин необходимо контролировать следующие параметры, плотность, вязкость, фильтрацию, статическое напряжение сдвига, суточный отстой.

Плотность, вязкость, фильтрация и статическое напряжение сдвига определяются стандартными методами, применяемыми для буровых растворов, на приборах АГ-ЗПП, СПВ-5, ВМ-6, СНС-2 соответственно.

Суточный отстой определяют при помощи градуированного цилиндра объемом 100 см3. Хорошо перемешанную жидкость наливают в цилиндр до метки 100 см3 и оставляют в покое. По истечении 24 ч измеряют количество конденсата, отстоявшегося вверху цилиндра, что и выражает суточный отстой.

Плотность изменяется увеличением или уменьшением содержания газоконденсата.

Вязкость регулируется добавлением воды. Эмульсия легко разжижается как пресной, так и минерализованной водой.

3. Охранная зона газопровода и требования, предъявляемые к ней

На трассе МГ и отводах должны быть установлены железобетонные столбики высотой 1,5-2м на прямых участках в пределах видимости через 300-500м и на углах поворота М1 с указанным на них километражем МГ и фактической глубиной заложения труб. Для закрепления трассы МГ вместо железобетонных столбиков можно использовать также контрольно-измерительные колонки катодной защиты. Знаки закрепления трассы МГ должны быть окрашены в оранжевый цвет. На подводных переходах—на расстоянии 100м от оси МГ и подводного кабеля связи. В лесу – 3м от оси крайнего газопровода и периодически расчищаться от поросли.

Настоящие Правила вводятся в целях обеспечения сохранности магистральных трубопроводов (в том числе промысловых и межпромысловых трубопроводов и коллекторов), транспортирующих нефть и нефтепродукты, естественный и искусственный углеводородные газы, конденсат, сжиженные углеводородные газы, нестабильные бензин и конденсат, а также другие сжиженные углеводороды, создания нормальных условий эксплуатации этих трубопроводов и предотвращения несчастных случаев на них.

2. В состав магистральных трубопроводов, на которые распространяются настоящие Правила, входят:

· трубопровод с ответвлениями и лупингами, запорной арматурой, переходами через естественные и искусственные препятствия, узлами подключения насосных и компрессорных станций, узлами пуска и приема очистных устройств, узлами расхода газа, конденсатосборниками, устройствами для ввода метанола;

· установки электрохимической защиты трубопроводов от коррозии, линии и сооружения технологической связи, средства телемеханики трубопроводов;

· линии электропередачи и устройства электроснабжения и дистанционного управления запорной арматурой и установками электрохимической защиты трубопроводов;

· противопожарные средства, противоэрозионные и защитные сооружения трубопроводов;

· емкости для хранения и разгазирования конденсата, земляные амбары для аварийного выпуска нефти, нефтепродуктов, конденсата и сжиженных углеводородов;

· сооружения линейной службы эксплуатации трубопроводов;

· постоянные дороги, вертолетные площадки, расположенные вдоль трассы трубопровода, и подъезды к ним, опознавательные и сигнальные знаки местонахождения трубопроводов;

· головные и промежуточные перекачивающие и наливные насосные станции, резервуарные парки, компрессорные и газораспределительные станции;

· станции подземного хранения газа;

· наливные и сливные эстакады и причалы;

· пункты подогрева нефти и нефтепродуктов.

Для обеспечения нормальных условий эксплуатации и исключения возможности повреждения трубопроводов (при любом виде их прокладки), устанавливаются охранные зоны:

· вдоль трасс трубопроводов в виде участка земли, ограниченного условными линиями, проходящими в 50 м от оси трубопровода с каждой стороны; на землях сельскохозяйственного назначения охранная зона ограничивается условными линиями, проходящими в 25 м от оси трубопровода с каждой стороны;

· вдоль трасс многониточных трубопроводов в виде участка земли, ограниченного условными линиями, проходящими в 50 м от осей крайних трубопроводов с каждой стороны; на землях сельскохозяйственного назначения охранная зона ограничивается условными линиями, проходящими в 25 м от оси крайних трубопроводов с каждой стороны;

· вдоль подводных переходов трубопроводов - в виде участка водного пространства от водной поверхности до дна, заключенного между параллельными плоскостями, отстоящими от осей крайних объектов на 100 м во все стороны.

· вокруг емкостей для хранения и разгазирования конденсата, земляных амбаров для аварийного выпуска нефти, нефтепродуктов, конденсата и сжиженных углеводородов в виде участка земли, ограниченного замкнутой линией, отстоящей от границ территорий указанных объектов на 50 м во все стороны;

· вокруг головных и промежуточных перекачивающих и наливных насосных станций, резервуарных парков, компрессорных и газораспределительных станций, узлов замера расхода газа, наливных и сливных эстакад, станций подземного хранения газа, пунктов подогрева нефти и нефтепродуктов - в виде участка земли, ограниченного замкнутой линией, отстоящей от границ территорий указанных объектов на 100 м во все стороны;

В охранных зонах трубопроводов без письменного согласия предприятий (организаций), их эксплуатирующих, запрещается:

· а) возводить любые постройки и сооружения;

· б) высаживать деревья и кустарники всех видов, складировать корма, удобрения и материалы, скирдовать сено и солому, располагать коновязи, содержать скот, выделять рыбопромысловые участки, производить добычу рыбы, а также водных животных и растений, устраивать водопои, производить колку и заготовку льда;

· в) сооружать проезды и переезды через трассы трубопроводов, устраивать стоянки автомобильного транспорта, тракторов и механизмов, размещать коллективные сады и огороды;

· г) производить мелиоративные земляные работы, сооружать оросительные и осушительные системы;

· д) производить всякого рода горные, строительные, монтажные и взрывные работы, планировку грунта;

· е) производить геологосъемочные, поисковые, геодезические и другие изыскательные работы, связанные с устройством скважин, шурфов и взятием проб грунта (кроме почвенных образцов).

Предприятия и организации, получившие письменное согласие на ведение в охранных зонах трубопроводов указанных работ, обязаны выполнять их с соблюдением условий, обеспечивающих сохранность трубопроводов. Условия производства работ в пределах охранных зон трубопроводов устанавливаются министерством или ведомством, в систему которого входят предприятия (организации), эксплуатирующие трубопроводы (в части строительных работ - по согласованию с Госстроем СССР).

Письменное согласие на производство взрывных работ в охранных зонах трубопроводов выдается только после представления предприятием (организацией), производящим эти работы, соответствующих материалов, предусмотренных "Едиными правилами безопасности при взрывных работах", утвержденными Госгортехнадзором СССР.

Строительство жилых массивов (населенных пунктов), промышленных, сельскохозяйственных предприятий, строений (жилых и нежилых) и сооружений в районе нахождения трубопроводов разрешается при строгом соблюдении минимальных расстояний от оси трубопровода (от его объектов) до строений и сооружений, предусмотренных строительными нормами и правилами по проектированию магистральных трубопроводов, утвержденными Госстроем СССР.

При рассмотрении соответствующими органами ходатайств о предоставлении земельных участков для указанных целей места расположения объектов строительства должны предварительно согласовываться с предприятиями (организациями), эксплуатирующими трубопроводы.

4. Подбор манометра для измерения давления на технологической линии ГРП с предполагаемым давлением - 20 кгс/ см2

Дата добавления: 2016-07-18; просмотров: 5612;