Происхождение нефти, газа и газового конденсата.

Газ - одно из агрегатных состояний вещества, в котором его частицы движутся хаотически, равномерно заполняя весь возможный объем.

В XVII в. нидерландский химик Я.Б. Ван Гельмонт ввел термин “газ” (от греческого хаос) для обозначения воздухоподобных веществ.

Природные горючие газы состоят в основном из углеводородов метанового ряда. Они содержат метан, этан, пропан, бутан, пентан, гексан, а также их изомеры. Кроме углеводородов в составе природных газов могут присутствовать азот, углекислый газ, сероводород, водород и инертные (редкие) газы. Подробнее о компонентном составе природного газа будет рассказано ниже.

Существует две теории происхождения нефти и газа: теория минерального происхождения и теория органического происхождения.

Согласно высказанной в конце XIX века Д.И. Менделеевым минеральной теории происхождения нефти в результате воздействия морской воды на углеродистое железо, в условиях высокой температуры и давления, образовались газообразные углеводороды. Однако, эта теория не получила широкого распространения, так как в составе нефти встречаются вещества несомненно органического происхождения и не доказано присутствие в недрах Земли углеродистого железа. Более признанной является теория органического происхождения нефти и газа, в разработку которой огромный вклад внесли советские ученые и прежде всего академик И.М. Губкин.

Наибольшей популярностью пользуется теория смешанного происхождения нефти и газа, согласно которой в образовании нефти и газов принимали участие животные и растительные остатки. Эти остатки под влиянием сложных химических и биохимических процессов превращались в глинистый ил, к которому могли примешиваться и остатки высокоорганизованных растений. Глинистый ил и гумусовые вещества, погруженные в соленоидные бассейны, подвергались дальнейшим изменениям и постепенно превращались в смолообразные вещества.

Веществом, послужившим основой для образования природного газа и нефти, явился органический осадок застойных водяных бассейнов, содержавший останки погибших животных организмов и водорослей.

При образовании из осадка нефти и газа процесс, вначале, носил бескислородный характер, а окислительные процессы протекали лишь за счет кислорода, содержащегося в этих органических веществах. В осадках под действием бактерий происходило разложение веществ с образованием метана. Эту первую стадию образования нефти и газа называют биохимической.

Вторая стадия началась после погружения органического осадка, когда на протекающий процесс его преобразования оказывают влияние повышенные температура и давление. В этот период, по мнению ученых, происходило образование нефти.

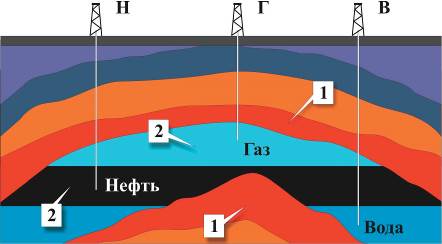

Рис. 2. Схема газонефтяного месторождения

1 - непроницаемые пласты; 2 - пористые пласты; Н - скважина для добычи нефти; Г - скважина для добычи газа; В - скважина для водоносного пласта.

Третья стадия преобразования органического осадка соответствует периоду, когда осадок в результате дальнейшего опускания земной коры попадал в условия более высоких температур и давлений. На этой стадии протекало интенсивное термическое разложение жидких углеводородов с образованием природного газа. В зависимости от степени термического разложения, образовавшийся газ состоял из метана или из метана и некоторого количества тяжелых углеводородов (этана, пропана). Под действием различных физических и геологических факторов эти углеводороды перемещались в земной коре, образуя залежи нефти и газа. Газ и нефть в толще Земли заполняют пустоты пористых пород. Эти породы, как правило, залегают между плотными известняками или сланцевыми глинами, т.е. газонепроницаемыми породами на глубинах от нескольких сотен метров до нескольких километров.

Давление в пласте зависит от глубины его залегания. Практически через каждые 10 м. глубины давление в пласте возрастает на 0,1 МПа.

При вскрытии залежи буровой скважиной, газ интенсивно выбрасывается на поверхность, увлекая за собой некоторое количество нефти, воды и частиц породы. Иногда при выходе газа на поверхность в результате снижения температуры часть углеводородов конденсируется.

На рис. 1 приведена схема газонефтяного месторождения. По мере отбора газа его давление снижается.

Природные газы газовых месторождений состоят в основном из метана. Природные газы газоконденсатных месторождений кроме метана содержат в незначительных количествах более тяжелые углеводороды - пропан, бутан и пентан. Эти углеводороды при повышении давления и понижении температуры превращаются в конденсат (жидкая фаза). Нефтяные (попутные) газы наряду с метаном содержат значительное количество тяжелых углеводородов.

На газовых и нефтяных промыслах в специальных установках из природных газов газоконденсатных и нефтяных месторождений извлекают тяжелые углеводороды и получают товарные продукты:

• сухой природный газ;

• сжиженные углеводородные газы (пропан, бутан);

• газовый бензин (пентан, гексан);

стабильная нефть.

1. Фонтанная арматура, назначение, типы и устройство.

Наземное (устьевое) оборудование газовой скважины предназначено для подачи газа из ствола скважины в газосборные сети, подвески фонтанных труб, соединения верхних концов обсадных колонн и фонтанных труб, герметизации межтрубного пространства и соединений между деталями оборудования, осуществления мероприятий по контролю и регулированию технологического режима эксплуатации скважин.

Конструктивно устьевое оборудование состоит из трёх основных частей: колонной головки, трубной головки и фонтанной ёлки. К оборудованию устья скважины также относятся штуцеры, манометры, термометры, регулирующие и предохранительные клапаны.

Колонная головка предназначена для обвязки обсадных колонн между собой, герметизации межколонного пространства, соединения верхних концов кондуктора и эксплуатационной колонны.

На колонную головку устанавливают фонтанную арматуру – трубную головку и ёлку.

Фонтанная арматура предназначена для каптажа и регулирования дебита газа на устье скважины при естественном фонтанировании.

Фонтанная арматура предназначена для каптажа и регулирования дебита газа на устье скважины при естественном фонтанировании.

Трубная головка служит для подвески НКТ и герметизации кольцевого пространства между НКТ и эксплуатационной колонной. Представляет собой катушку – переходник с двумя фланцами.

Фонтанная ёлка включает в себя арматуру, устанавливаемую выше верхнего фланца трубной головки. Она предназначена для освоения скважины, контроля и регулирования режима её работы, для обеспечения доступа к фонтанным трубам и при необходимости – для закрытия скважины.

Фонтанная арматура выпускается двух типов: крестового типа и тройникового. Крестовой тип применяется, если в потоке газа отсутствуют твёрдые взвеси, газообразные или жидкие коррозийные агенты, способные вызвать износ крестовины и тем самым вывести скважины из эксплуатации. В противном случае применяют тройниковую фонтанную арматуру.

После монтажа арматуры перед освоением скважины фонтанную арматуру опрессовывают на герметичность и прочность водой при закрытой коренной задвижке и выкидных линиях. Давление при опрессовке 1,5 раза выше расчётного.

Важнейшими элементами арматуры являются задвижки, от бесперебойной работы которых зависит надёжность всего устьевого оборудования. В процессе эксплуатации задвижки должны быть полностью открыты во избежания разрушения запорных плашек. При выходе из строя коренной задвижки для её замены не существует иного способа кроме глушения скважины. При пуске скважины сначала открывают коренную задвижку, затем промежуточную, при остановке в обратном порядке.

Рабочее и статическое давление в скважине определяют по манометру, смонтированному на буфере, а давление в затрубном пространстве – по манометру на одном из отводов крестовины трубной головки.

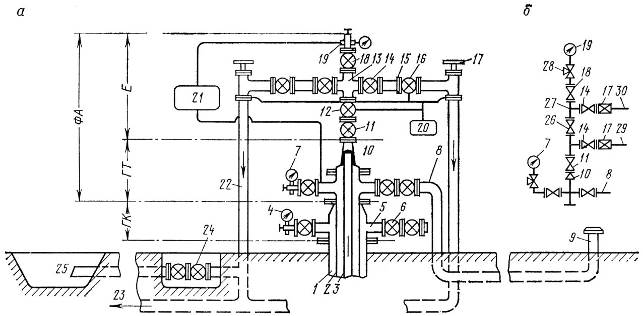

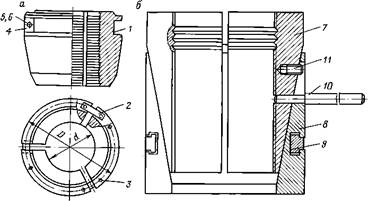

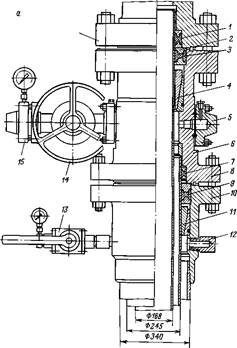

Рис. 18. Схема оборудования устья скважины крестовой (а) и тройниковой фонтанной арматурой (б).

ГК- головка колонная; ГТ - головка трубная; Е - елка; ФА - фонтанная арматура; 1 - кондуктор; 2 - эксплуатационная колонна; 3 - фонтанная колонна; 4 - манометр мёжколонный; 5 - отвод от межколонного пространства; 6 - задвижка ручного привода; 7 - манометр затрубный; 8 - отвод от затрубья; 9 - линия задавочная; 10 - подвеска фонтанных труб; II - коренная задвижка; 12 - задвижка с пневмоприводом; 13 - крестовина; 14 - задвижка резервная; 15 - катушка КИП; 16 - задвижка рабочая; 17 - штуцер регулируемый; 18 - задвижка буферная; 19 - буфер и буферный манометр; 20 - блок пневмоуправления; 21 - прискважинная установка (система) для подачи в затрубье ингибиторов и ПАВ; 22 - отвод рабочий; 23- шлейф; 24 - задвижки факельной линии; 25 - амбар земляной; 26 - задвижка межструнная; 27 - тройник; 28 - вентиль манометров; 29 - струна резервная; 30 - струна рабочая

2. Назначение, устройство и принцип действия колонной головки.

На устье скважины в процессе ее строительства устанавливают оборудование обвязки обсадных колонн, состоящее из колонных головок двух типов - однофланцевых и двухфланцевых.

Колонные головки, как и обсадные трубы, являются неотъемлемой частью конструкции скважины как инженерного сооружения. Они предназначены для подвески очередной обсадной колонны, герметизации и контроля давления в кольцевом пространстве между соседними колоннами труб. Кроме того, на колонные головки в процессе бурения скважины передается вес блока превенторов и бурильной колонны при ее подвешивании на плашки, а при заканчивании скважины - разгружается вес неза-

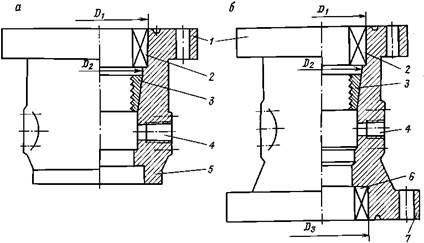

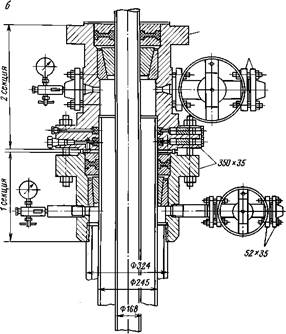

Рис. Колонные головки по ГОСТ 30196-94:

а - однофланцевая нижняя; б - двухфланцевая промежуточная или верхняя; 1 - корпус с верхним фланцем; 2 - верхний уплотнитель; 3 - трубодержатель клиньевой; 4 - боковой отвод; 5 - нижняя часть корпуса, соединяемая с обсадной трубой на резьбе, сваркой или другим способом; б - нижний уплотнитель; 7 - нижний фланец

цементи рованной части обсадных колонн и передается вес фонтанной арматуры с обвязкой.

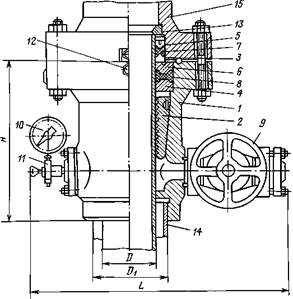

Рис. Однофланцевая колонная головка типа ОКК1 конструкции ВНИИ-нефтемаша:

1 - корпус; 2 - клиньевой трубодержателъ; 3, 4 - кольцо уплотнителыюе опорное; 5, 6 - кольцо уплотнительное нажимное; 7, 8 - уплотнитель; 9 - задвижка; 10 - манометр; 11 - вентиль; 12 - клапан нагнетательный; 13 - втулка направляющая; 14 - направление (кондуктор); 15 - фонтанная арматура

|

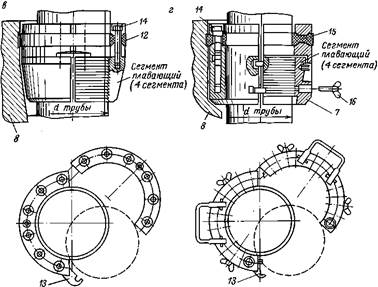

Рис. Клиньевые трубодержатели колонных головок:

а - бескорпусный конструкции ВНИИнефтемаша; б - сборный конструкции ЦКБ "Титан"; в, г, д, е - I, II, III и IV типа соответственно конструкции Воронежского мехзавода; ж - конструкции ОАО "ФМС-Сибнефтегазмаш" с принудительной распакеровкой; 1 - клин; 2 - сухарь; 3 - болт; 4, 5 - воротник; б - гайка; 7 - корпус подвески; 8 - корпус колонной головки; 9 - полукольцо; 10 - ручка; 11 - винт ограничительный; 12 - уплотнитель трубодержателя; 13 -защелка; 14 - болт распакеровки; 15 - пакер; 16 - фиксатор клина

Фланцевые соединения колонных головок соответствуют требованиям ГОСТ 28919-91 и обеспечивают соединение между собой, установку блока превенторов противовыбросового оборудования или фонтанной арматуры без дополнительных переходных деталей.

При бурении скважин с двухколонной конструкцией используется однофланцевая колонная головка, которая присоединяется к кондуктору с помощью муфтовой или ниппельной резьбы обсадных труб по ГОСТ 632-80. Общий вид однофланцевой колонной головки типа ОКК1 конструкции ВНИИнефтемаша.

В случаях, когда устье скважины располагается в слабых или склонных к просадке грунтах, во избежание изгиба устьевой части обсадной колонны под действием сжимающей нагрузки, нижняя часть колонной головки укрепляется стальной плитой с откосами.

Боковые отводы колонной головки должны быть оборудованы фланцевыми соединениями по ГОСТ 28919-91 на рабочее давление, соответствующее рабочему давлению верхнего фланца. При давлении до 14 МПа допускается использование резьбового соединения насосно - компрессор-ных труб диаметром 60,3 мм по ГОСТ 633-80.

|

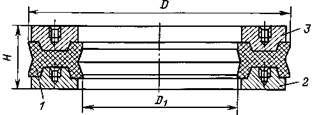

Рис. Пакер колонных головок:

1 - уплотнитель; 2 - кольцо уплотнителыюе (опорное); 3 -кольцо уплотнительное (нажимное)

Для закрепления в корпусе колонной головки верхней части обсадной колонны используется клиновой (без резьбы) или муфтовый (с резьбами) трубодержатель (подвеска).

Герметизация межколонного пространства и фланцевого соединения осуществляется с помощью верхнего и нижнего пакеров из эластомеров или уплотнений различной конструкции. Наибольшее распространение получила конструкция пакера, приведенная на рис. 9.5. Основные размеры таких пакеров приведены в табл. 9.4. Для размещения пакеров в колонных головках предусмотрены проточки, диаметры которых приведены в табл. 9.5 и 9.6. Межпакерное пространство заполняется уплотнительным составом типа ЛЗ- 162 по ТУ 38-101315-77 или Арматол-238 по ТУ 38-101812-83 через специальное отверстие в нижнем фланце и опрессовывается на расчетное давление, определяемое из условия предупреждения смятия верхней обсадной трубы, но не выше рабочего давления фланцев.

При бурении скважин с многоколонной конструкцией (количество колонн более двух) используется оборудование обвязки обсадных колонн, состоящее из однофланцевой и двухфланцевых колонных головок.

Ведущие заводы - изготовители устьевого оборудования поставляют колонные головки, в которых клиновые трубодержатели совмещены с верхним пакером. Распакеровка в них может происходить автоматически под действием веса обсадной колонны или принудительно путем ввинчивания специальных болтов (см. рис. 9.4, в и др.).

Установлена система обозначения оборудования обвязки обсадных колонн с клиновым трубодержателем. Например, ОКК1-21 - 168x245 обозначает: О - оборудование; К - колонны обсадных труб; К - с клиновым трубодержателем; 1 - количество корпусов колонных головок; 21 - рабочее давление верхнего фланца, МПа; 168x245 - диаметры обсадных колонн, мм, по ГОСТ 632-80.

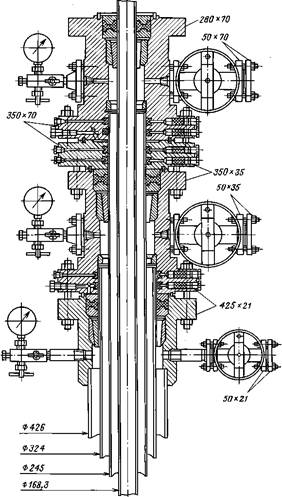

Двухкорпусное оборудование устья скважины на рабочее давление 35 МПа для обвязки обсадных колонн диаметром 168, 245 и 324 мм в обычном исполнении обозначается шифром ОКК2-35-168x245x324.

То же в коррозионностойком исполнении типа К2 имеет шифр ОКК2-35-168х245х324К2.

Трехкорпусное оборудование устья скважины на рабочее давление 70 МПа для обвязки обсадных колонн диаметром 168, 245, 324 и 426 мм в коррозионно-стойком исполнении типа КЗ обозначается шифром ОККЗ-70-168х245х324х426КЗ и изготовляется на Воронежском механическом заводе.

Основные характеристики оборудования устья скважин типа ОКК на рабочее давление 21 и 35 МПа по ТУ 26-02-1146-93 для обвязки обсадных колонн по ГОСТ 632-80 приведены в табл. 9.7. По этим же Техническим условиям изготавливает устьевое оборудование ряд заводов: ПО "Севмашпредприятие (г. Северодвинск), Электромеханический завод "Буревестник" (г. Гатчина Ленинградской области), ОАО "Станкомаш" (г. Челябинск). Ниже приведены перечни типоразмеров устьевого оборудования, выпускаемого ОАО "Станкомаш" и Чеховским заводом энергетического машиностроения.

Рис. Оборудование обвязки обсадных колонн типа ОККЗ-70-168x245x324x426 КЗ на рабочее давление 70 МПа в коррозионностойком исполнении Воронежского механического завода

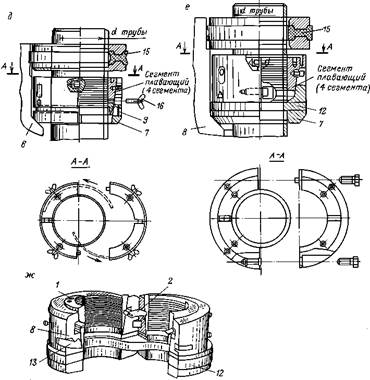

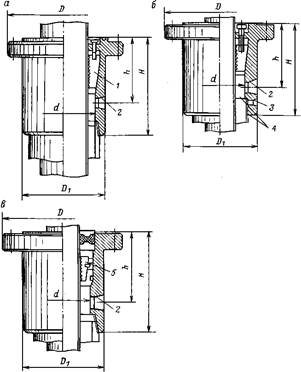

Рис. Однофланцевые колонные головки Воронежского механического завода:

а - типа 1а; б - типа 16; в - типа 2

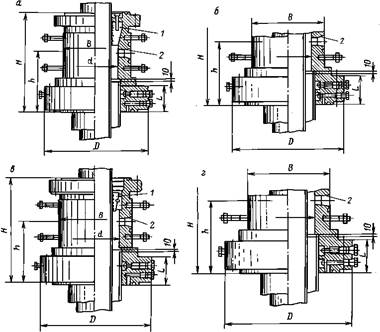

Рис. Двухфланцевые колонные головки Воронежского механического завода:

а - I типа (с одинарным уплотнением); б - I типа (с двойным уплотнением); в - II типа (с одинарным уплотнением); г - II типа (с двойным уплотнением); 1 - подвеска клиновая (тип I и II); 2 - резьба К = 1,5" ГОСТ 6111-52

3. Требования, предъявляемые к манометрам. Правила их обслуживания.

Дата добавления: 2016-07-18; просмотров: 4713;