Термокаталитические процессы

К ним относятся:

а) каталитический крекинг;

б) каталитический риформинг;

в) каталитическая изомеризация.

Основное назначение каталитического крекинга – получение высококачественного бензина; кроме того, получают газ, богатый бутан-бутиленовой фракцией (сырье для производства компонента высокооктановых бензинов) и газойлевые фракции. Катализаторы – алюмосиликаты, аморфные вещества кристаллической структуры (цеолиты). По температурному режиму процесс аналогичен термическому крекингу (470-540 °С), но скорость реакций больше, а качество получаемого бензина гораздо выше. Расщепление молекул углеводородов протекает в присутствии катализаторов (обычно алюмосиликатов) и при температуре (450-500°С) и атмосферном давлении. Одним из катализаторов является специально обработанная глина. Эта глина в мелком раздробленном состоянии - в виде пыли - вводится в аппарат. Углеводороды, находящиеся в парообразном и газообразном состоянии, соединяются с пылинками глины и раздробляются на их поверхности. Такой крекинг называется крекингом с пылевидным катализатором. Катализатор затем отделяется от углеводородов. Углеводороды идут на ректификацию и в холодильники, а катализатор – на восстановление.

Главное внимание уделяют бензину. Его стараются получить больше и обязательно наилучшего качества. Каталитический крекинг появился именно в результате долголетней, упорной борьбы нефтяников за повышение качества бензина. По сравнению с термическим крекингом процесс протекает значительно быстрее, при этом происходит не только расщепление молекул углеводородов, но и их изомеризация, т. е. образуются предельные углеводороды с разветвленным углеродным скелетом молекул, что улучшает качество бензина.

Этим способом получают авиационный бензин с выходом до 80 %. Такому виду крекинга подвергается преимущественно керосиновая и газойлевая фракции нефти.

Бензин каталитического крекинга по сравнению с бензином термического крекинга обладает еще большей детонационной стойкостью, т. к. в нем содержатся углеводороды с разветвленной цепью углеродных атомов. В бензине каталитического крекинга содержится меньше непредельных углеводородов, поэтому процессы окисления и полимеризации в нем не протекают. Такой бензин более устойчив при хранении.

Каталитический крекинг расщепляет сложные углеводороды на более простые молекулы с целью увеличения качества и количества более легких, более популярных продуктов и уменьшения остатков. Тяжелые углеводороды подвергаются действию катализаторов при высокой температуре и низком давлении, которые содействуют химическим реакциям. Этот процесс перегруппировывает молекулярную структуру, преобразуя компоненты тяжелых углеводородов в более легкие фракции, такие как керосин, бензин, сжиженный нефтяной газ, масло и исходное сырье для получения нефтепродуктов. Выбор катализатора зависит от комбинации самой большой возможной селективности и лучшего сопротивления трению. Катализаторы, используемые в крекинге при нефтепереработке, являются обычно твердыми материалами (цеолит, гидросиликат алюминия, обрабатываемая бентонитная глина, земля Фуллера, боксит и алюмосиликат), которые используют в форме порошков, шариков, гранул.Имеются три основные функции во всех процессах каталитического крекинга:

1. Реакция – исходное сырье реагирует с катализатором и расщепляется.

2. Регенерирование – катализатор восстанавливается путем выжигания кокса.

3. Фракционирование – крекированный поток углеводородов разделяется на продукты.

|

Процессы каталитического крекинга являются очень гибкими, а рабочие параметры могут быть отрегулированы с целью удовлетворения изменяющегося спроса на изделия. Три основных типа процессов каталитического крекинга: каталитический крекинг с флюидизированным катализатором (РСС); каталитический крекинг с перемещающимся катализатором; каталитический крекинг с термофором (ТСС).

Газы регенерации

10 11 12 16 17 22

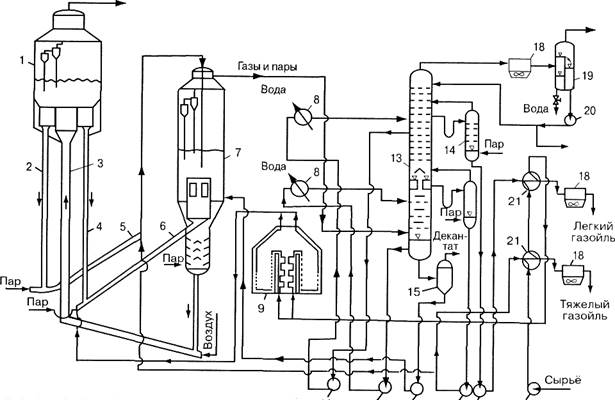

Рис. 10. Технологическая схема установки каталитического крекинга:

1 – регенератор; 2,4 – линии транспорта регенерированного катализатора; 3 – линия транспорта закоксованного катализатора; 5,6 – реакторы; 7 – реактор-сепаратор; 8,21 – теплообменники; 9 – трубчатая печь; 10- 12, 16, 17, 20, 22 – насосы; 13 – ректификационная колонна; 14 – отпарная колонна; 15 –шламоотделитель; 18 – аппараты воздушного охлаждения; 19 – газоотделитель

Каталитические крекер-установки с флюидизированным катализатором имеют секцию катализатора (разделительная колонна, реактор и регенератор) и секцию фракционирования, при этом обе работают вместе как единое устройство. Каталитический крекинг с флюидизированным катализатором использует мелкий порошковый катализатор, взвешенный в нефтяных парах или газе, который действует как жидкость. Крекинг происходит в подводящей трубе (разделительная колонна), по которой смесь катализатора и углеводороды текут через реактор.

Процесс каталитического крекинга с флюидизированным катализатором смешивает предварительно нагретый углеводород с горячим, восстановленным катализатором, когда он поступает в разделительную колонну, ведущую к реактору. Загрузка объединяется с оборотным потоком внутри разделительной колонны, испаряется и достигает температуры реактора с помощью горячего катализатора. Когда смесь продвигается вверх по реактору, идет реакция расщепления при низком давлении. Крекинг продолжается до тех пор, пока нефтяные пары не отделились от катализатора в циклонах реактора. Результирующий поток входит в колонну, где он разделяется на фракции, при этом тяжелая часть направляется обратно к разделительной колонне в качестве оборотной.

Использованный катализатор восстанавливается с целью удаления кокса, который собирается на катализаторе во время процесса. Использованный катализатор течет через секцию отпаривания катализатора к регенератору, где он смешивается с предварительно нагретым воздухом, выжигая большую часть отложений кокса. Новый катализатор добавляется, а старый катализатор удаляется с целью оптимизации процесса крекинга.

Сущность каталитического риформинга - ароматизация бензиновых фракций, протекающая в результате преобразования нафтеновых и парафиновых углеводородов в ароматические. Продуктами являются высокооктановый ароматизированный бензин или (после соответствующих операций с целью их извлечения) индивидуальные ароматические углеводороды (бензол, толуол, ксилолы). Процесс осуществляют на алюмо-платиновых катализаторах (платформинг) при 480-540 °С и Р=2-4 МПа. В более совершенной форме процесса используют платино-рениевые и полиметаллические катализаторы при более низком давлении (0,7- 1,5 МПа).

Каталитический риформинг. Основное назначение процесса – получение высокооктанового компонента товарных автомобильных топлив из низкооктановых утяжеленных бензинов за счет их ароматизации.

Известно, что основная масса прямогонных бензинов имеет низкое октановое число. В результате каталитического риформинга получают 80-85% бензина-катализата с октановым числом 80-90 по моторному методу (90-100 по исследовательскому). Помимо прямогонных бензинов как сырье каталитического риформинга используют дистилляты вторичного происхождения – бензины коксования, термического и гидрокрекинга.

Выход всех этих фракций относительно невелик (обычно 15-20 % на нефть), поэтому общий объем сырья, перерабатываемого на установках риформинга, а также мощность отдельных установок не столь велики, как при каталитическом крекинге. Доля высокооктановых бензинов в общем выпуске автомобильного бензина увеличилась до 80 %. Этим мы в значительной степени обязаны каталитическому риформингу.

Еще одним стимулом к развитию каталитического риформинга является потребность химической промышленности в моноциклических ароматических углеводородах – бензоле, толуоле, ксилолах, этилбензоле. Основными продуктами, производство которых базируется на этих углеводородах, являются синтетический каучук, моющие средства, волокна, пластмассы и многие другие ценные материалы. Наконец, важным достоинством риформинга является возможность производства дешевого водородсодержащего газа для гидрогенизационных процессов.

Основы химизма процесса. Ароматизация бензинов при риформинге осуществляется за счет дегидрогенизации шестичленных нафтенов и дегидроциклизации парафинов. Основной реакцией, протекающей при каталитическом риформинге наиболее полно и избирательно, является дегидрогенизация шестичленных нафтенов. Способность этих нафтенов в присутствии никеля и металлов платиновой группы практически целиком превращаться в соответствующие ароматические углеводороды при 300 °С была открыта Н. Д. Зелинским еще в 1911 г. Дегидрогенизации подвергаются только шестичленные нафтены, которые могут превращаться при этом в ароматические углеводороды – циклогексан, метилциклогексан и др. Из диметилциклогексана получается соответствующий изомер ксилола. Хотя позднее было показано, что на современных катализаторах может происходить перегруппировка метильных групп с последующим дегидрированием молекулы.

Пятичленные нафтены, содержащиеся в бензинах, непосредственно не дегидрируются, но в присутствии платиновых, платино-рениевых и других активных катализаторов риформинга пятичленные нафтены, содержащие алкильные группы, изомеризуются в соответствующие шестичленные, способные к дальнейшей дегидрогенизации. Например, метилциклопентан изомеризуется в циклогексан, причем равновесие сдвигается вправо с понижением температуры.

Второй важнейшей реакцией ароматизации является дегидроциклизация парафинов. При облагораживании низкооктановых бензинов в присутствии оксида хрома и некоторых других катализаторов при 500-550 °С парафиновые углеводороды превращаются в ароматические. Существует прямая связь между исходным парафином и образующимся ароматическим углеводородом; олефины циклизуются легче, чем парафины, и являются промежуточной ступенью при циклизации парафинов. Дегидроциклизация протекает при 300-310 °С в присутствии платинированного угля. Так, н-октан образует о-ксилол и этилбензол.

Дегидроциклизация парафинов протекает менее глубоко, чем дегидрогенизация нафтенов. Ароматические углеводороды образуются не только из нормальных парафинов, но и из парафинов изостроения, и из соединений с числом углеродных атомов в основной цепи менее шести (например, из 2,2,4-триметилпентана). В промышленных условиях алкилциклопентаны ароматизируются значительно легче, чем парафины. Если число атомов углерода в парафинах более десяти, скорость дегидроциклизации изопарафинов выше, чем н-парафинов.

Дегидроциклизация парафинов (с числом углеродных атомов не менее шести) происходит через стадию образования олефина, его последующую циклизацию до нафтена и дегидрирование нафтена в ароматический углеводород. При температурах промышленного риформинга (500 °С) образование нафтенов вызывает их быстрое превращение в ароматические углеводороды. Дегидроциклизация парафинов протекает значительно медленнее и менее селективно, чем дегидрогенизация нафтенов, и сопровождается крекингом (точнее, гидрокрекингом) исходных молекул, так как образующиеся олефины насыщаются водородом. Образующиеся легкие парафины С5-С6 частично подвергаются изомеризации, для этой реакции благоприятны более низкие температуры.

Алкилароматические углеводороды, содержащиеся в сырье и образующиеся в результате риформинга, могут подвергаться изомеризации и деалкилированию. Например, м-ксилол частично переходит в о- и п-ксилолы и толуол. Ароматические углеводороды способны к реакциям конденсации с образованием полициклических ароматических.

Катализаторы. Разработку промышленной каталитической ароматизации бензинов проводили вначале на относительно малоактивных и малоселективных катализаторах типа оксидов хрома и молибдена. Это потребовало высоких температур (до 540 °С), что вызвало усиление побочных реакций крекинга. Для подавления реакций уплотнения образующихся продуктов распада было предложено проводить процесс под давлением циркулирующего водорода, несмотря на то что давление препятствует целевым реакциям. Отрицательное влияние давления объясняется двумя причинами:

- смещением равновесия обратимых реакций дегидрирования и дегидроциклизации в нежелательном направлении;

- протеканием этих целевых реакций с увеличением объема, чему благоприятствует (по принципу Ле-Шателье) пониженное давление.

При работе на малоактивном и малоселективном промышленном алюмомолибденовом катализаторе в системе поддерживали давление (1,4 МПа), катализатор приходилось регенерировать через каждые 6-8 ч и каждый реактор нужно было дублировать. При этом невысокая активность катализатора позволяла рассчитывать только на дегидрогенизацию нафтеновой части сырья и на малое превращение парафинов.

Вследствие быстрого протекания дегидрогенизации нафтенов при высоких температурах каталитического риформинга значительную роль приобретает диффузия реагирующих веществ к поверхности катализатора. Поэтому применительно к дегидрогенизации нафтенов лучшие результаты получены на катализаторах с большим и средним радиусом пор.

Развитие и совершенствование процесса риформинга шло в направлении разработки высокоактивных и высокоселективных катализаторов, которые позволили снизить давление в системе (препятствующее протеканию основных реакций), уменьшить долю побочных реакций гидрокрекинга и вовлечь в ароматизацию парафиновые углеводороды.

Важнейшим этапом развития каталитического риформинга явился переход от оксидных молибденовых к платиновым катализаторам. Промышленные платиновые катализаторы относятся к бифункциональным:

1) активный носитель (оксид алюминия, алюмосиликат) обладает как протонными, так и апротонными кислотными центрами, на которых протекают карбоний-ионные реакции, изомеризация нафтеновых колец, гидрокрекинг парафинов и изомеризация образующихся низкомолекулярных парафинов и олефинов (с последующим насыщением олефинов водородом);

2) платина, тонко диспергированная на поверхности носителя,

обладает гидрирующими-дегидрирующими свойствами.

Активность носителя усиливается при подаче к его поверхности галогена (хлор или фтор соответственно в виде НСl или НF). Галоген (преимущественно хлор) вводят в период регенерации катализатора или вместе с сырьем. Дегидрирующая активность платинового катализатора достигает максимума при содержании платины на оксиде алюминия 0,08 % масс., однако промышленные катализаторы содержат 0,5-0,6 % масс. Рt. Соотношение количеств осажденной платины и подаваемого галогена близко к единице.

Активный платиновый катализатор позволяет осуществлять риформинг при несколько более мягком режиме, чем на алюмомолибденовом катализаторе: средние температуры процесса на платиновом катализаторе 480-530 °С, объемные скорости от 1,5 до 4 ч-1. При этом активность и селективность катализатора позволяют поддерживать в системе давление 3,0-4,0 МПа, препятствующее реакциям уплотнения, и дают возможность работать без регенерации катализатора в течение нескольких месяцев.

Указанные преимущества платинового катализатора способствовали его широкому распространению в промышленных модификациях процесса риформинга. Обычно процесс каталитического риформинга на платиновом катализаторе называют платформингом.

Дальнейшее развитие каталитического риформинга пошло в направлении создания еще более активных катализаторов – би- и полиметаллических.

К биметаллическим катализаторам относится платино-рениевый. Он характеризуется пониженным содержанием платины (менее 0,4 % масс.) и примерно таким же количеством рения. Наличие второго металла в катализаторе препятствует рекристаллизации платины – укрупнению кристаллитов платины и уменьшению числа ее активных центров. Промышленный процесс на этом катализаторе получил название рениформинга. Таким образом, причинами внедрения платино-рениевых катализаторов явились их повышенная стабильность и несколько меньшая стоимость. Использование платино-рениевого катализатора позволило снизить температуру и давление процесса: до 470-500 °С и до 1,4-2,0 МПа. К числу достоинств платино-рениевого катализатора относится незначительное снижение его активности при эксплуатации.

Помимо рения в качестве второго металла используют германий, иридий, родий, олово или свинец. Разработаны и триметаллические катализаторы, представляющие собой сочетание Рt-Rе-Ir или Рt-Rе-Gе.

В связи с разработкой новых би- и полиметаллических катализаторов необходимо использование высокопористых носителей с малой насыпной плотностью. Имеет значение размер частиц катализатора, с уменьшением размера облегчается доступ к внутренней поверхности носителя. Полиметаллические катализаторы серии КР позволили значительно углубить дегидроциклизацию парафинов при снижении давления до 1,4-2,0 МПа. Снижение давления позволяет получить в катализате не менее половины ароматических углеводородов за счет парафинов.

Основные реакции каталитического риформинга – дегидрирование шестичленных нафтенов и дегидроциклизация парафинов протекают со значительным отрицательным тепловым эффектом. Однако основные реакции сопровождаются изомеризацией и гидрокрекингом. Теплота реакций изомеризации невелика, что же касается гидрокрекинга, то он протекает с выделением тепла, частично компенсируя затрату тепла на основные реакции ароматизации.

Реакции ароматизации являются высокотемпературными. В зависимости от применяемого катализатора риформинг проводят при 470-520 °С на платино-рениевом и при 480-530 °С на платиновом катализаторе. Ароматизацию парафинов целесообразно проводить при более высоких температурах и объемной скорости подачи сырья.

Объемная скорость подачи сырья при риформинге от 2 до 4 ч-1. При постоянной объемной скорости повышение температуры увеличивает степень ароматизации сырья, но уменьшает содержание ароматических углеводородов в катализате. Чем больше содержание нафтенов в сырье и чем селективнее катализатор, тем больше выход катализата при одном и том же содержании ароматических углеводородов в нем.

Давление водорода и кратность циркуляции водородсодержащего газа. С точки зрения равновесных концентраций реагирующих молекул повышение давления будет препятствовать ароматизации сырья. Однако высокое давление водорода оказывается необходимым для насыщения непредельных продуктов побочных реакций крекинга. Если в системе парциальное давление водорода невысоко, на поверхности катализатора протекает глубокое уплотнение ненасыщенных углеводородов с образованием кокса. При осуществлении процесса под давлением водорода можно подавить коксообразование.

При увеличении парциального давления водорода его гидрирующее действие усиливается. Высокое парциальное давление водорода достигается циркуляцией через зону реакции сухого газа, получаемого в результате процесса и содержащего до 80-90 % (об.) водорода. Высокая кратность разбавления паров реакционной смеси водородсодержащим газом удлиняет продолжительность работы катализатора.

При постоянной объемной скорости подачи сырья с повышением кратности циркуляции водорода сокращается длительность пребывания паров в зоне реакции. Благоприятное действие водорода ограничено возможным уменьшением глубины превращения сырья. При повышении кратности циркуляции водорода увеличиваются расход энергии на компримирование циркулирующего газа и расход топлива в трубчатой печи для подогрева этого газа, т. е. повышаются эксплуатационные расходы. Средние мольные соотношения циркулирующего водородсодержадего газа и сырья находятся в пределах от 6:1 до 10:1. Рекомендуется иметь концентрацию водорода в циркулирующем газе не менее 80-90 % (об.).

Промышленные установки каталитического риформинга. Первая промышленная установка каталитического риформинга была введена в эксплуатацию в 1940 г. В качестве катализатора использовали оксид хрома или молибдена, осажденный на оксиде алюминия.

В 1949 г. была сооружена первая установка платформинга. Возможность продолжительной работы без регенерации катализатора способствовала быстрому развитию процесса. Увеличение доли низкооктановых бензинов в общем балансе нефтей и потребность в высококачественном автомобильном топливе выдвинули платформинг на одно из первых мест. Другой причиной успехов платформинга и родственных ему процессов явилось развитие промышленности органического синтеза, требующей значительных ресурсов ароматических углеводородов. Часть установок платформинга была предназначена для производства концентратов бензола, толуола, ксилолов и этилбензола.

Общие принципы аппаратурного оформления установок. Процесс каталитического риформинга протекает при высокой температуре и значительном отрицательном тепловом эффекте. Поэтому в зону реакции следует подводить тепло либо с теплоносителем, либо разбивая объем катализатора на несколько зон и подводя тепло в каждую из них. Распространение получил последний способ.

Каждый реактор содержит 15-55 % от общей загрузки катализатора в систему. Проходя через слой катализатора, предварительно нагретое сырье в смеси с циркулирующим водородсодержащим газом подвергается риформингу. При этом затрата тепла на реакцию вызывает падение температуры реакционной смеси, т. е. процесс протекает при затухающем температурном режиме. Осуществление реакции полностью в одном адиабатическом аппарате невозможно, так как общий перепад температур был бы очень значительным.

Чем выше концентрация нафтенов в сырье, чем значительнее затраты тепла, тем на большее число зон следует разделить реакторный блок, чтобы повысить среднюю температуру реакции. После каждой зоны смесь частично прореагировавшего сырья и образовавшихся продуктов поступает в змеевик трубчатой печи для восстановления исходной температуры.

Каждую реакционную зону оформляют в виде отдельного аппарата. Число ступеней промежуточного подогрева определяется химическим составом и активностью катализатора: чем выше концентрация нафтенов и чем активнее катализатор, тем большего перепада температур следует ожидать в реакционной зоне, т. е. увеличивается необходимое число работающих реакторов.

Обращаясь к установкам платформинга, можно видеть, что даже при переработке низкооктанового парафинистого сырья необходимо иметь не менее трех реакторов.

Если продолжительность непрерывной работы катализатора невелика, необходимо иметь запасные реакторы для периодической регенерации катализатора или полностью перейти на непрерывный процесс с движущимся катализатором. При длительной непрерывной работе стационарного катализатора, достигающей нескольких месяцев, процесс становится практически непрерывным.

Риформинг на алюмо-платиновом катализаторе (платформинг).Недостатки гидроформинга – низкие активность и селективность катализатора, сопровождаемые слабой ароматизацией парафинов и быстрым закоксовыванием катализатора, пониженный выход и небольшое октановое число катализата стимулировали поиски новых промышленных катализаторов риформинга. Ими явились различные модификации платинового катализатора, представляющие собой активный оксид алюминия с нанесенной на него платиной и активированные галогеном.

Существуют различные промышленные процессы платформинга, в частности, регенеративный и нерегенеративный. В первом случае один из реакторов периодически отключают для регенерации катализатора; общая продолжительность пробега может при этом превышать один год. При нерегенеративном процессе запасные реакторы отсутствуют, а когда активность катализатора заметно снижается, пробег заканчивают.

Типовая аппаратура установок платформинга. На рис. 11 показана одна из конструкций реактора риформинга с платиновым катализатором. Корпус изготовлен из углеродистой стали, а для защиты от коррозии и для теплоизоляции аппарат футерован. Катализатор загружают в реактор сплошным слоем. Для лучшего распределения паров по сечению слоя и во избежание уноса катализатора выше и ниже слоя насыпают фарфоровые шары. Сырье вводят сверху и через штуцер выводят по центральной трубе. Температуру в слое катализатора замеряют тремя зональными термопарами. Состояние изоляционного слоя контролируется термопарами касания, расположенными по наружной поверхности реактора. Предусмотрены люки для выгрузки катализатора. Во время регенерации катализатора в аппарат подают кислородсодержащий газ. Продукты сгорания уходят снизу.

Рис.11. Реактор риформинга с аксиальным (осевым) вводом газо-паровой смеси:

1 – штуцер для многозонной термопары; 2 – термопары касания; 3 – футеровка; 4, 6, 7, 8 – фарфоровые шарики; 5 – катализатор; 9 – опорная решетка; 10 – люк; 11 – легкий шамот; 12 – днище; 13 – опорное кольцо; 14 – корпус; 15 – распределитель

Рис. 12. Принципиальная схема установки каталитического риформинга:

Н-101-112 – насосы; Т-102-104 – теплообменники; П-101-104 – печи; Р-101-104 – реакторы; Х-101-109 – холодильники; С-101-109 – сепараторы; К-101-106 – колонны; Е-101-123 – емкости; ПК, ТК – компрессоры

Разработано несколько типовых схем каталитического риформинга на платиновом катализаторе. Более ранние установки для получения высокооктанового бензина были спроектированы по двум вариантам: если содержание серы в исходном бензине было менее 0,1 % масс., блок гидроочистки отсутствовал и очистке от образующегося сероводорода подвергали циркулирующий водородсодержащий газ; при содержании серы более 0,1 % масс. риформингу предшествовала гидроочистка. Кроме того, установки дифференцировали по рабочему давлению.

Первым отечественным платиновым катализатором являлся АП-56. Он содержал 0,58 % (масс.) платины, нанесенной на активный оксид алюминия; в качестве промотора использовали фтор.

Позднее был разработан более активный и более селективный катализатор АП-64 с повышенным содержанием платины [0,6—0,65 % (масс.)]; в качестве промотора применяют хлор.

Принципиальная схема установки каталитического риформинга приведена на рис. 12. Сырье установки (фракция 85-180 °С прямогонного бензина) подается для подогрева в теплообменник. Перед теплообменником сырье смешивается с ВСГ и направляется в печь, а оттуда с температурой 330-360 °С - в реактор гидроочистки. Газопродуктовая смесь из реактора, отдав тепло в теплообменнике и холодильнике, поступает для разделения на гидрогенизат и ВСГ в сепаратор с температурой 40 °С. Часть ВСГ направляется в тройник смешения с сырьем гидроочистки; избыток ВСГ под давлением 3,5 МПа сбрасывается с установки в систему ВСГ. Гидрогенизат нагревается и поступает в отгонную колонну на стабилизацию для выделения из него углеводородных газов, сероводорода и влаги. Верхний продукт отгонной колонны, охладившись в воздушных конденсаторах и водяных холодильниках, собирается в рефлюксной емкости, откуда после сепарации от сухого газа и воды, подается на верх отгонной колонны в виде орошения. Сухой газ после моноэтаноламиновой очистки в абсорбере от сероводорода сбрасывается в топливную сеть завода. Тепло в отгонную колонну вносится циркуляцией части стабильного гидрогенизата из нижней части через печь. Избыток стабильного гидрогенизата поступает в тройник смешения с циркулирующим ВСГ. После нагрева в теплообменнике за счет тепла продуктов реакции он направляется для нагрева до 480-485 °С в одну из секций печи и далее в первый реактор, а затем последовательно проходит вторую секцию печи, третью секцию печи и реактор. Отсюда газопродуктовая смесь так же последовательно поступает для охлаждения в теплообменники, воздушные холодильники и водяные холодильники. Далее продукты реакции собираются в сепараторе

высокого давления, где при температуре 40 °С ВСГ отделяется от нестабильного катализата. ВСГ проходит через адсорберы, заполненные цеолитом, для осушки от влаги, сепаратор и направляется в систему циркуляции ВСГ риформинга. Необходимое его количество поступает в сепаратор и далее в систему гидроочистки. Нестабильный катализат направляется в теплообменники, где он подогревается, и далее следует в колонну на стабилизацию. Необходимое для стабилизации тепло вносится в нижнюю часть колонны циркуляцией нижнего продукта через нагревательную печь. С верха колонны уходит газ («головка» стабилизации). После охлаждения в воздушных холодильниках и конденсации в водяных холодильниках отогнанная головка стабилизации направляется в емкость, откуда часть жидкого продукта с температурой 40 °С подается в виде орошения, а балансовое количество выводится на ГФУ. «Жирный» газ под давлением 1,2 МПа выводится также на ГФУ. Стабильный катализат, отдав тепло в воздушных и водяных холодильниках, выводится в виде высокооктанового компонента автобензинов.

Каталитическая изомеризация легких бензиновых углеводородов служит для повышения их октанового числа и использования в качестве компонентов высокооктановых бензинов. Подобно риформингу, процесс осуществляют на алюмо-платиновых катализаторах под давлением водорода.

Изомеризация используется для повышения октанового числа природного бензина и нафтенов с линейными цепями. Улучшение антидетонационных свойств происходит в результате превращения пентана и гексана в изопентан и изогексан. Процессы изомеризации приобретают важное значение, особенно в тех странах, где каталитический крекинг с целью повышения выхода бензина проводится в относительно незначительных объемах. При дополнительном этилировании, т. е. введении тетраэтилсвинца, изомеры имеют октановые числа от 94 до 107 (в настоящее время от этого способа отказались ввиду токсичности образующихся летучих алкилсвинцовых соединений, загрязняющих природную среду).

Изомеризация преобразовывает н-бутан, н-пентан и н-гексан в соответствующие изопарафины. Некоторые из нормальных компонентов парафина с прямой цепочкой легкой нафты прямого погона имеют низкое октановое число. Они могут быть преобразованы в высокооктановые изомеры с разветвленной цепочкой путем перегруппирования связей между атомами без изменения числа или видов атомов. Изомеризация подобна каталитическому риформингу в том, что углеводородные молекулы перегруппируются, но в отличие от каталитического риформинга изомеризация только преобразует нормальные парафины в изопарафины. Изомеризация использует другой катализатор, нежели каталитический риформинг. Разработаны два различных процесса изомеризации – изомеризация бутана и пентана/гексана.

|

|

|

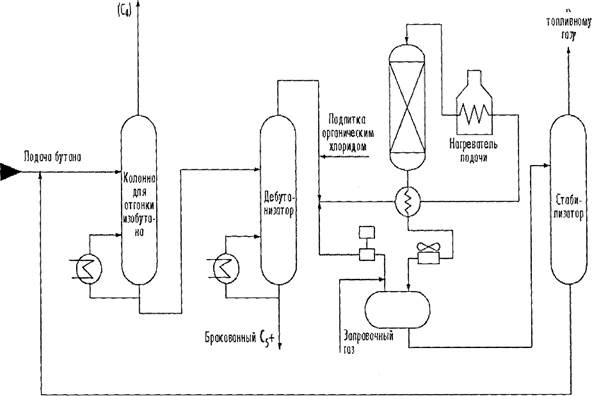

Рис. 13. Принципиальная технологическая схема установки изомеризации

Изомеризация бутана производит исходное сырье для алкилирования. Низкотемпературный процесс использует высокоактивный хлорид алюминия или хлористоводородный катализатор без нагревателей с целью изомеризации н-бутана. Обработанное и предварительно нагретое исходное сырье добавляется к оборотному потоку, смешивается с НСl и пропускается через реактор (рис. 13).

Изомеризация пентана/гексана используется для увеличения октанового числа путем преобразования н-пентана и н-гексана. В типичном процессе изомеризации пентана/гексана осушенное и десульфурированное исходное сырье смешивается с небольшим количеством органического хлорида и оборотным водородом и нагревается до температуры реактора. Затем оно проходит через катализатор, поддерживаемый металлом, в первый реактор, где бензол и олефины подвергаются гидрированию. Затем оно подается к реактору изомеризации, где парафины преобразуются в изопарафины путем каталитической изомеризации, охлаждаются и подаются к сепаратору. Газ и водород в сепараторе отделяется и рециркулирует с подпитывающим водородом. Жидкость нейтрализуется щелочами и подается в колонну отпаривания, где хлористый водород восстанавливается и рециркулирует.

Вопросы для самопроверки

1. Дайте общую характеристику каталитического крекинга.

2. Какое сырье используется в процессах каталитического риформинга?

3. Перечислите основные реакции каталитического риформинга.

4. Что представляет собой платформинг?

5. Какие катализаторы используются в термокаталитических процессах переработки?

6. Каково назначение процесса каталитической изомеризации?

Дата добавления: 2020-08-31; просмотров: 862;