Промышленное оформление гидрокрекинга

Гидрокрекинг дистиллятного сырья, по сравнению с процессом для остаточного сырья, протекает при более низких температурах (370-425 °С) на бифункциональных катализаторах. Эти катализаторы обладают кислотными центрами и могут содержать никель, платину, палладий или никель с молибденом, нанесенные на активный оксид алюминия.

Повышение температуры гидрокрекинга остаточного сырья (425 оС и более) вызваны необходимостью активизировать реакции расщепления на катализаторе, имеющем относительно меньшую активность. Применяемые в этом случае катализаторы содержат металлы, способствующие гидрированию продуктов разложения, т. е. катализаторы, близкие к катализаторам гидроочистки (АКМ и АНМ). Носитель имеет слабую кислотность, частично нейтрализуемую в ходе процесса азотистыми соединениями, содержащимися в сырье.

Остаточное сырье обычно перерабатывают по двухступенчатой схеме: на первой ступени жидкое сырье контактирует (в стационарном или псевдоожиженном слое) с серостойким катализатором. Тяжелую непревращенную часть сырья можно возвратить в качестве рециркулята, а полученную широкую фракцию направляют на вторую ступень, где в газовой фазе осуществляется ее превращение. На обеих ступенях используют более значительное, чем при гидроочистке, давление, так как высокие температуры гидрокрекинга (>400 °С) препятствуют реакциям насыщения непредельных и полициклических ароматических углеводородов водородом. В реакторах гидрокрекинга поддерживают давление 15-20 МПа.

Объемная скорость подачи сырья зависит от требуемой глубины превращения и составляет 0,5-4 ч-1, кратность циркуляции водородсодержащего газа от 1000 до 1700 м3 на 1 м3 сырья.

Гидрокрекинг представляет собой сложный комплекс реакций, причем варианты его довольно разнообразны как по перерабатываемому сырью, так и по принятой глубине процесса.

Исходя из того что процесс гидрокрекинга экзотермичен, при его аппаратурном оформлении предусмотрена возможность отвода избыточного тепла из зоны реакции, чтобы не допустить перегрева реакционной смеси. При использовании реакторов со стационарным катализатором последний насыпают несколькими слоями так, чтобы между ними можно было бы осуществить охлаждение потока (обычно частью циркуляционного газа). При этом для гидрокрекинга дистиллятного сырья на бифункциональном катализаторе рекомендуется некоторый общий подъем температуры по мере прохождения сырьем слоя катализатора, чтобы на входе в реактор и на выходе из него температура была соответственно ниже и выше оптимальной. Для остаточного сырья это сложнее, так как температура процесса выше, и устанавливать режим постепенного подъема температуры в реакторе опасно и для самого процесса и для металла реактора. Пониженная начальная температура также нежелательна, потому что катализатор здесь менее активен и потребуется увеличивать объем реакционной зоны.

Решающее значение для экономических показателей гидрокрекинга имеет расход водорода. Чем тяжелее получаемые продукты, тем меньше расход водорода. Если, например, цель процесса – получить из остаточного сырья максимальный выход тяжелого газойля (сырье каталитического крекинга), расход водорода будет меньше, чем при работе с максимальным выходом бензина, молекулы которого значительно богаче водородом.

Гидрокрекинг дистиллятного сырья. При переработке дистиллятного сырья можно использовать более активные катализаторы; кроме того, сокращается расход водорода и удлиняется пробег установки. Если на переработку поступает гидрогенизат с первой ступени гидрокрекинга, освобожденный от серы, азота и металлов, на него можно воздействовать активным расщепляющим катализатором, содержащим металлы VI и VIII групп. Чаще всего перерабатывают дистиллятное сырье, содержащее дезактивирующие примеси. При одноступенчатом процессе такое сырье попадает на катализатор алюмо-кобальт-молибденового типа и подвергается глубокому превращению.

Относительно неглубокий гидрокрекинг сернистых вакуумных газойлей, когда в качестве целевого продукта получают дизельное топливо, можно осуществить при невысоком давлении на катализаторе АКМ.

При углублении переработки вакуумных газойлей с целью получения реактивного топлива и бензина, а также при переработке тяжелых газойлей вторичного происхождения используют двухступенчатые схемы. На первой ступени происходит гидрооблагораживание сырья на азот- и серостойких катализаторах, а на второй – гидрокрекинг облагороженного сырья на активном катализаторе кислотного типа, содержащем Со, Ni, W, Мо или другие металлы VI и VIII групп на оксиде алюминия или на цеолитах. Катализатор в реакторах размещен по секциям: для отвода тепла между секциями предусмотрена подача холодного водорода. Ввиду значительного тепловыделения при гидрокрекинге вторичного сырья его рекомендуется перерабатывать в смеси с прямогонным (25-30 % масс.).

Сернистые вакуумные газойли можно перерабатывать по простейшей одноступенчатой схеме:

1) однократно, получая наряду с дизельным топливом более тяжелый, но малосернистый дистиллят, который можно направлять на каталитический крекинг;

2) с рециркуляцией, в результате чего сырье почти целиком превращается в дизельное топливо.

Для получения максимального выхода бензина в большинстве случаев используют двухступенчатый процесс с удалением на первой ступени гидрокрекинга сернистых и азотистых соединений. Давление в реакторах обеих ступеней 10-15 МПа, температура 370-420 °С, кратность циркуляции водорода 1000 м3 на 1 м3 сырья. Используют наиболее активные катализаторы.

Принципиальная схема двухступенчатой установки гидрокрекинга дистиллятного сырья представлена на рис. 15. Сырье насосом подают в систему через теплообменники, смешав его предварительно с циркулирующим водородсодержащим газом, подаваемым из сепаратора высокого давления и со свежим водородом. Пройдя через печь, смесь паров сырья и водородсодержащего газа поступает в реактор. В нем несколькими слоями размещен сероустойчивый катализатор типа АКМ или АНМ. Для съема выделяющегося тепла в пространства между слоями катализатора вводят холодный циркулирующий газ. Для лучшего смешения паров и газа перед каждым слоем катализатора поток распределяют по сечению реактора. Объем слоя рассчитан на повышение температуры на 20-25 °С; таков же и суммарный подъем температуры в реакторе, потому что температура на входе в каждый нижележащий слой одинакова.

Продукты, образовавшиеся на первой ступени, проходят систему теплообменников, воздушный холодильник-конденсатор и доохлаждаются в водяном холодильнике, после чего конденсат и водородсодержащий газ разделяются в сепараторе. Так как давление в сепараторе высокое (14 МПа), образовавшиеся сероводород, аммиак и углеводородные газы остаются растворенными в катализате. В сепараторе, куда поступает катализат, в результате разности давлений от катализата отделяются сероводород, аммиак и газообразные углеводороды. Газы очищают раствором моноэтаноламина в колоннах. Отработанный раствор этаноламина освобождают от сероводорода и возвращают в систему очистки, а стабилизация катализата завершается в колонне.

Технологическая схема второй ступени гидрокрекинга в общем аналогична схеме первой ступени. Стабильный катализат с низа колонны смешивается с циркуляционным газом и со свежим водородом, проходит теплообменники, печь и реактор. Продукты реакции охлаждаются в теплообменниках и холодильниках. Сепараторы работают под одинаковым давлением. Одинаковое давление поддерживается и в стабилизационных колоннах (0,15 МПа). Вторая ступень завершается блоком ректификации для перегонки катализата: с верха колонны уходят пары бензина, а с низа колонны – пары дизельного топлива. Колонна работает в вакууме. Остаток с низа колонны можно возвращать на рециркуляцию во вторую ступень или выводить в качестве компонента малосернистого котельного топлива.

Гидрокрекинг остаточного сырья. Остаточное сырье, если его подвергают глубокому гидрокрекингу с целью получения светлых нефтепродуктов, крекируют тоже по двухступенчатой схеме. Принципиальное отличие технологических схем гидрокрекинга остаточного сырья заключается в конструкции реактора. В этом случае используются реакторы как с неподвижным, так и с псевдоожиженным слоем катализатора. В первом случае реактор первой ступени может работать только при режиме обессеривания (т. е. подготовки сырья для катализатора второй ступени); при этом наиболее тяжелую часть гидрогенизата с первой ступени возвращают на рециркуляцию.

Из-за трудностей при осуществлении эффективного контактирования остатка, содержащего асфальтены, металлы и серу, с катализатором разработаны модификации гидрокрекинга на мелкодисперсном катализаторе, взвешенном в жидком сырье и перемешиваемом с ним потоком водорода. Используют реакторы с псевдоожиженным слоем микросферического катализатора или со «взрыхленным» слоем (меньшая степень псевдоожижения). Катализатор не циркулирует в системе, но медленно и непрерывно обновляется за счет частичного вывода отработанного катализатора и ввода свежих его порций в реактор.

Рис. 15. Схема двухступенчатой установки гидрокрекинга дистиллятного сырья:

Р-1, 2 – реакторы гидрокрекинга; П-1, 2 – трубчатые печи; К-1, 2, 3 – колонны очистки газа от сероводорода; К-4 – колонна отпаривания сероводорода из отработанного раствора МЭА; К-5, 6 – стабилизационные колонны; К-7, 9 – ректификационные колонны; К-8, 10 – отпарные секции; С-1-8 – сепараторы; П-3-6 – огневые рибойлеры; Т-1, 2 – теплообменники; Х-1-3 – воздушные конденсаторы-холодильники; Х-2-4 – водяные холодильники; ПК-1, 3 – компрессоры циркуляционного газа; ПК-2, 4 – компрессоры свежего водорода; Н-1-4 – насосы; Ц. г – циркулирующий газ

Во всех случаях, когда гидрокрекинг остаточного (и тяжелого дистиллятного) сырья осуществляют в псевдоожиженном слое катализатора, в реакторе имеется система из трех фаз: твердой (катализатор), жидкой (неиспарившееся сырье) и газовой (водород, пары сырья и продуктов реакции). Для протекания реакции в изотермических условиях, обеспечивающих быстрый съем выделяющегося тепла гидрирования, важно, чтобы эта трехфазная система интенсивно перемешивалась.

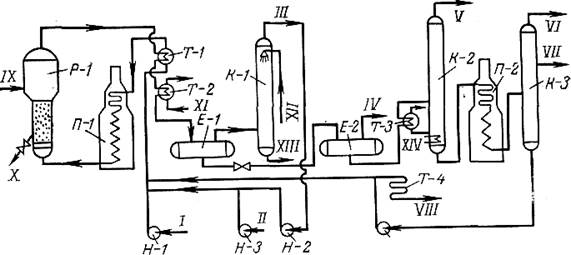

Принципиальная схема подобной установки выглядит следующим образом (рис. 16). Остаточное сырье смешивают с циркулирующим и свежим водородсодержащим газом и через систему теплообменников и печь подают под распределительную решетку реактора с псевдоожиженным слоем сероустойчивого катализатора (типа алюмо-кобальт-молибденового). В этом слое, создаваемом газо-жидкостным потоком, осуществляется гидрокрекинг. Продукты реакции, выходя с верха реактора, отдают тепло в теплообменниках и холодильниках и поступают в сепаратор высокого давления, где от жидкой фазы отделяется циркулирующий водородсодержащий газ. После очистки от сероводорода и осушки этот газ возвращают на смешение с сырьем. Насыщенный легкими углеводородами катализат с низа первого сепаратора после сброса давления перетекает во второй сепаратор, где отделяются газообразные углеводороды и (частично) растворенный сероводород, а затем попадает в колонну для отделения бутанов и оставшегося сероводорода Стабильный гидрогенизат направляют на ректификацию в обычную систему из трубчатой печи и колонны. Из этой колонны отбирают бензин, дизельное топливо и остаток. Остаток можно возвращать на повторный гидрокрекинг, а также использовать в качестве сырья каталитического крекинга или как котельное топливо.

Рис. 16. Схема установки гидрокрекинга в псевдоожиженном слое катализатора:

Р-1 – реактор; П-1, 2 – печи; К-1 – колонна очистки газа от сероводорода; К-2 – стабилизационная колонна; К-3 – колонна перегонки катализатора; Т-1 – теплообменник; Т-2, 4 – холодильники; Т-3 – подогреватель; Е-1, 2 – сепараторы; Н-1, 4 – насосы; Н-2, 3 — компрессоры;

I – сырье; II – водород; III – циркулирующий газ; IV – углеводородный газ (с Н2S); V – бутан (с Н2S); VI – пары бензина; VII – легкий газойль; VIII – тяжелый газойль; IX – свежий катализатор; X – катализатор на реактивирование; XI – вода; XII – свежий раствор моноэтаноламина; XIII – отработанный раствор моноэтаноламина; XIV – водяной пар.

Работают установки гидрокрекинга с псевдоожиженным слоем катализатора, на которых перерабатывают тяжелое и низкокачественное сырье: сернистые гудроны и смеси битума деасфальтизации с тяжелым каталитическим газойлем (примерно в равных объемах). В этом случае на установке циркулирует 50 % газойля-разбавителя, который практически не разлагается. Избыток тепла снимают рециркулирующим газойлем. Переработка такого тяжелого сырья по одноступенчатой схеме не может идти глубоко.

Описанные установки можно использовать и для переработки дистиллятного сырья – преимущественно тяжелых вакуумных газойлей, газойлей коксования и других дистиллятов, содержащих значительные примеси катализаторных ядов.

Несмотря на то что гидрокрекинг остаточного сырья внедрен в промышленность, доля этих процессов относительно невелика, и переработка остатков до сих пор представляет наибольшие трудности. Необратимое дезактивирование катализатора металлами и быстрое (хотя и обратимое) дезактивирование его асфальтенами особенно осложняют процесс в том случае, когда в сырье содержится повышенное количество тяжелых металлов (свыше 150-200 мг/кг). Дезактивирование катализатора асфальтенами усугубляется тем, что они в присутствии парафинов способны оседать на катализаторе.

Экономически выгодно предварительно облагораживать сырье, поступающее на гидрокрекинг: деасфальтизацией, термоконтактным крекингом, деструктивно-вакуумной перегонкой.

Реакторы гидрокрекинга. Реакционные аппараты для гидрокрекинга конструируют с учетом высокого давления, а также коррозии. Особенно значительная коррозия наблюдается при гидрокрекинге высокосернистого остаточного сырья: гидрокрекинг сопровождается не только водородной, но и сульфидной коррозией, а если в реактор попадает воздух и влага, там образуются корродирующие политионовые кислоты.

Реакторы представляют собой массивные цилиндрические аппараты с полусферическими (вследствие сложности штамповки толстостенного металла) днищами. Диаметр их от 1,2 до 4 м, толщина стенки 50-255 мм, высота 16-20 м. Применяют аппараты с массивной стенкой, а также многослойные. В многослойных реакторах внутренний слой толщиной 13-19 мм сделан из высококачественной нержавеющей стали. На внутренний корпус навивают еще несколько (8-10) слоев толщиной 6-13 мм из высокопрочных сталей. Применение многослойных реакторов позволяет сократить расход высоколегированных сталей и упрощает технологию изготовления этих аппаратов. Внутреннее устройство зависит от типа процесса. При стационарном состоянии катализатора его размещают слоями на решетках. Такой реактор сходен по конструкции с многосекционными реакторами гидроочистки.

Другие варианты гидрокрекинга. В странах, лишенных собственных ресурсов газа, иногда ведут гидрокрекинг с целью получения пропана и бутанов. Разработан комбинированный процесс гидрокрекинга – риформинга. Назначение процесса - получить высокооктановый товарный бензин на основе бензина риформинга, не прибегая к разбавлению его изопарафинами (изопентаном, изогексанами и другими высокооктановыми компонентами) «со стороны». Фракцию бензина с н. к. 100-140 оС и к. к. 180 °С подвергают гидрокрекингу. Гидрокрекинг проводят на цеолитсодержащем катализаторе при Р=10 МПа, температуре (300-350 °С), объемной скорости подачи сырья 1,5 ч-1 и кратности циркуляции водородсодержащего газа 1500 м3 на 1 м3 сырья.

Рис. 17. Реактор со стационарным слоем катализатора:

1 – штуцер для термопары; 2 – решетка; 3 – корпус; 4 – распределительная тарелка; 5 – футеровка; 6 – катализатор; 7 – фарфоровые шары.

При этом выход изокомпонента (изопентан и изогексаны) достаточно высок (20 % на сырье); это обеспечивается умеренной температурой. Легкий бензин, выкипающий до 85 оС, имеет октановое число 85-96, так как соотношения изо- и н-пентана и изо- и н-гексана намного превышают равновесные. Остаток бензина; (>85 °С) подвергают риформингу. Так получают бензин марки АИ-93.

Одним из наиболее распространенных направлений гидрокрекинга дистиллятного сырья является получение максимального выхода бензина.

Было установлено, что октановое число легкого бензина (н. к . – 82 °С) зависит только от глубины превращения сырья при гидрокрекинге (выраженной через выход этой фракции) и практически не зависит от качества сырья Посредством гидрокрекинга можно получать высококачественное реактивное топливо – стабильное, с умеренным содержанием ароматических углеводородов и высокой теплотой сгорания. Реактивное топливо рекомендуется получать только из прямогонного сырья типа вакуумных газойлей; предпочтительно использовать парафинистое сырье. При одновременном получении бензина и реактивного топлива по стандартной двухступенчатой схеме можно получить 45-55 % (масс.) реактивного топлива.

Дизельные фракции, получаемые гидрокрекингом, отличаются высоким цетановым числом (50-55) и низким содержанием серы (сотые доли процента), но по температуре застывания ( от -10 до -20 °С) отвечают обычно летним сортам.

Вопросы для самопроверки

1. Дайте общую характеристику гидрогенизационных процессов.

2. Какое сырье используется в процессах гидроочистки?

3. Какие каталитические системы используются при гидроочистке?

4. Назначение процесса гидрообессеривания.

5. Какое сырье используется при гидрокрекинге?

6. Назовите состав продуктов гидрокрекинга

Дата добавления: 2020-08-31; просмотров: 723;