Термические процессы

К этим процессам относятся:

а) термический крекинг при повышенном давлении (2,0-4,0 МПа) жидкого (в настоящее время в основном тяжелого) сырья с получением газа и жидких продуктов;

б) коксование тяжелых остатков или высокоароматизированных тяжелых дистиллятов при невысоком давлении (до 0,5 МПа) с получением кокса, газа и жидких продуктов;

в) пиролиз (высокотемпературный крекинг) жидкого или газообразного сырья при невысоком давлении (0,2-0,3 МПа) с получением газа, богатого непредельными углеводородами и жидкого продукта.

Эта группа процессов характеризуется высокими температурами в зоне реакции 450-900 °С. Под действием высокой температуры нефтяное сырье разлагается (собственно крекинг). Этот процесс сопровождается вторичными реакциями уплотнения вновь образовавшихся углеводородных молекул.

Крекинг изобрёл русский инженер Шухов в 1891 г. В 1913 г. изобретение Шухова начали применять в США. Крекингом называется процесс расщепления углеводородов, содержащихся в нефти, в результате которого образуются углеводороды с меньшим числом атомов углерода в молекуле. Процесс ведётся при более высоких температурах (до 600 °С), часто при повышенном давлении. При таких температурах крупные молекулы углеводородов расщепляются на более мелкие. Аппаратура та же, что и для перегонки нефти. Это – печи, колонны. Но режим переработки другой. Сырье – мазут.

Мазут – остаток первичной перегонки – состоит из сложных и крупных молекул углеводородов. Когда на крекинг-установках мазут снова подвергается переработке, часть составляющих его углеводородов расщепляется на более мелкие. А из мелких углеводородов состоят лёгкие нефтяные продукты – бензин, керосин, лигроин.

Термический крекинг под давлением применяли для переработки различного сырья-лигроина, газойлей, мазутов с целью получения автомобильного бензина. При переработке тяжелых нефтяных остатков (полугудроны, гудроны) целевым продуктом обычно является котельное топливо, получаемое за счет снижения вязкости исходного остатка. Такой процесс неглубокого разложения сырья носит название легкого крекинга, или висбрекинга. Висбрекинг проводят при Р = 2 МПа и температуре 450-500 °С. Процессы термического крекинга, разработанные в 1913 году, связаны с нагревом дистиллятных топлив тяжелой нефти под давлением в больших барабанах, до тех пор пока они не расщепляются в меньшие молекулы с лучшими антидетонационными характеристиками. Этот метод, который был связан с образованием большого количества твердого нежелательного кокса, эволюционировал в современные процессы термического крекинга, включая легкий крекинг, паровой крекинг и коксование.

Легкий крекинг – мягкая форма термического крекинга, которая уменьшает температуру текучести парафиновых остатков и значительно понижает вязкость компонента без воздействия на диапазон температур кипения. Остатки из колонны атмосферной перегонки мягко расщепляются в нагревателе при атмосферном давлении, затем охлаждаются холодным газойлем для предотвращения чрезмерно глубокого крекинга и испаряются в колонне перегонки. Термически крекированный оставшийся гудрон, который скапливается на дне колонны фракционирования, стабилизируется в вакууме в секции отпаривания, а дистиллят рециркулирует. Паровой крекинг производит олефины путем термического крекинга исходных материалов больших углеводородных молекул при давлениях, которые превышают атмосферные и при очень высоких температурах. Остаток парового крекинга смешивается с тяжелым топливом. Нафта, полученная в результате парового крекинга, обычно содержит бензол, который извлекается до гидроочистки. При крекинге нефть подвергается химическим изменениям, меняется строение углеводородов. В крекинг-установках происходят сложные химические реакции. Выход бензина из нефти значительно увеличивается (до 65-70 %) путем расщепления углеводородов с длинной цепью, содержащихся, например, в мазуте, на углеводороды с меньшей молекулярной массой.

Расщепление молекул углеводородов протекает при более высокой температуре (470-550 °С) и давлении 2-7 МПа. Процесс протекает медленно, образуются углеводороды с неразветвленной цепью. Таким способом получают автомобильный бензин. Выход его из нефти достигает 70 %.

В бензине, полученном в результате термического крекинга, наряду с предельными углеводородами содержится много непредельных углеводородов. Этот бензин обладает большей детонационной стойкостью, чем бензин прямой перегонки, но в нем содержатся непредельные углеводороды, которые легко окисляются и полимеризуются. Поэтому этот бензин менее устойчив при хранении. При его сгорании могут засориться различные части двигателя. Для устранения этого вредного действия к такому бензину добавляют окислители.

Если в нагреваемую на сильном пламени трубку (заполненную железными стружками для улучшения теплопередачи) пускать из воронки по каплям керосин или смазочное масло, очищенные от непредельных углеводородов, то в U-образной трубке вскоре будет собираться жидкость, а в цилиндре над водой – газ. Полученная жидкость обесцвечивает бромную воду, т. е. содержит непредельные соединения. Собранный газ хорошо горит и также обесцвечивает бромную воду. Результаты опыта объясняются тем, что при нагревании произошёл распад углеводородов, например:

С16Н34 → С8Н18+С8Н16 .

гексадекан октан октилен

Образовалась смесь предельных и непредельных углеводородов с меньшими молекулярными массами, аналогичная бензину. Получившиеся жидкие вещества частично могут разлагаться далее, например:

С8Н18→ С4Н10 + С4Н8 ;

октан бутан бутилен

С4Н10→С2Н8 + С2Н4 .

бутан этан этилен

Эти реакции приводят к образованию большого количества газообразных веществ. Выделившийся в процессе крекинга этилен широко используется в качестве сырья для химической промышленности: производства полиэтилена и этилового спирта.

Расщепление молекул углеводородов протекает по радикальному механизму. Вначале образуются свободные радикалы:

СН3 - (СН2)6 - СН2:СН2 - (СН2)6 - СН3 → СН3 - (СН2)6 - СН2 + СН2 -(СН2)6 -СН3 .

Свободные радикалы химически очень активны и могут участвовать в различных реакциях. В процессе крекинга один из радикалов отщепляет атом водорода (а), а другой – присоединяет (б):

а) СН3 - (СН2)6 - СН2 → СН3 - (СН2)5 – СН=СН2 + Н+ ;

1 -октен

б) СН3 - (СН2)6 - СН2 + Н+ → СН3 - (СН2)6 - СН3 .

октан

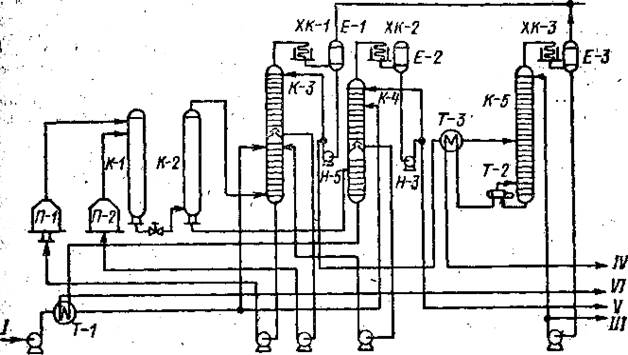

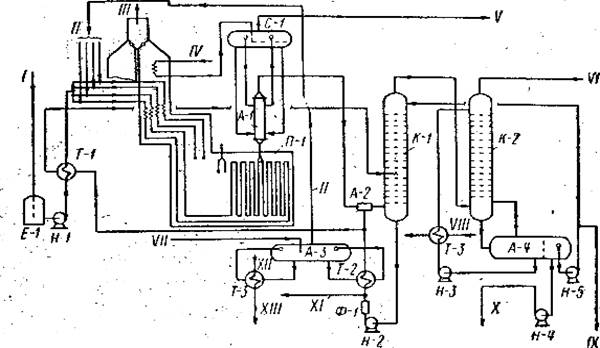

Технологическая схема установки термического крекинга приведена на рис. 6. Сырье подогревается в теплообменнике и делится на два потока. Один из них подается в нижнюю часть ректификационной колонны, а второй – в верхнюю часть испарителя низкого давления. Поступивший поток обогащается тяжелыми газойлевыми фракциями и переходит в ректификационную колонну. С низа колонны остаток подается в печь тяжелого сырья. Колонна разделена на две части «глухой» тарелкой. Скапливающаяся на этой тарелке жидкость поступает на глубокий крекинг в печь легкого сырья.

Продукты крекинга из печей объединяются и идут в выносную реакционную камеру, а затем в испаритель высокого давления. В нем от парожидкостной смеси отделяется крекинг-остаток, перетекающий в испаритель низкого давления, в котором из крекинг-остатка выделяются пары газойлевой фракции. Эта колонна также разделена на две части «глухой» тарелкой. В верхней части пары керосино-газойлевой фракции контактируют с движущимся им навстречу жидким сырьем. При этом контакте часть паров керосино-газойлевой фракции конденсируется. Несконденсировавшиеся пары керосино-газойлевой фракции уходят с верха, конденсируются в конденсаторе и собираются в емкость. Из нее уходит товарный продукт – керосино-газойлевая фракция. Поток паров из верхней части испарителя поступает на разделение в ректификационную колонну, с верха которой уходят пары бензина и газ, с «глухой» тарелки – сырье в печь легкого сырья, с низа – сырье в печь тяжелого сырья. Верхний продукт охлаждается в конденсаторе-холодильнике и в газосепараторе разделяется на нестабильный бензин и газ. Газ подается на газофракционирующую установку, а бензин через теплообменник поступает в стабилизатор, в котором из бензина удаляются легкие углеводороды, которые уходят с верха. Они охлаждаются, после чего в сепараторе делятся на головку стабилизации и несконденсировавшийся газ. Газ и головка стабилизации поступают на ГФУ. С низа уходит стабильный бензин.

Коксование нефтяных остатков проводят в направлении их «декарбонизации», когда асфальто-смолистые вещества, содержащиеся в исходном сырье, концентрируются в твердом продукте – коксе; в результате получаются более богатые водородом продукты – газойль, бензин и газ. Обычно целью процесса является получение кокса, но остальные продукты также находят квалифицированное применение. Коксование – сильная форма термического крекинга, используемая для получения бензина прямого погона (нефть установки коксования) и различных фракций среднего дистиллята, используемых в качестве исходного сырья каталитического крекинга. Этот процесс так полно восстанавливает водород из углеводородной молекулы, что остаток является формой почти чистого углерода, названного коксом. Два наиболее типичных процесса коксования – замедленное коксование и непрерывное (контактное или жидкое) коксование, которые, в зависимости от механизма реакции, времени, температуры и исходного сырья, производят три типа кокса – губчатый, пористый и игольчатый. При замедленном коксовании исходное сырье сначала загружается во фракционирующую колонну для отделения более легких углеводородов, а затем объединяется с тяжелой оборотной нефтью.

Н-1 Н-6 Н-4 Н-2 Н-7

Рис. 6. Схема установки термического крекинга:

П-1 – печь тяжелого сырья, П-2 – печь легкого сырья, К-1 – выносная реакционная камера, К-2 – испаритель высокого давления, К-3 – ректификационная колонна, К-4 – испаритель низкого давления, К-5 – стабилизатор, ХК-1-3 – конденсаторы-холодильники, Т-1-Т-3 – теплообменники, Т-2 – кипятильник, Е-1 - Е-3 – рефлюксные емкости, Н-1-Н-7 – насосы;

I – сырье, II – газ, III – головка стабилизации, IV – стабильный бензин, V – керосино-газойлевая фракция, VI – крекинг-остаток

Тяжелое исходное сырье подается в коксовую печь и нагревается до высоких температур при низком давлении с целью предотвращения преждевременного коксования в трубах нагревателя, производя частичное выпаривание и мягкий крекинг. Смесь жидкости/пара откачивается из нагревателя к одному или большему числу барабанов – установок для коксования, где горячий материал находится приблизительно 24 часа (замедление) при низком давлении до тех пор, пока он не расщепляется на более легкие продукты. После того как кокс достигает заранее определенного уровня в одном барабане, поток ответвляется к другому барабану для сохранения непрерывного процесса. Пары из барабанов возвращаются в установку фракционирования для разделения газа, нафты и газойлей и для рециркулирования более тяжелых углеводородов через печь. Полный барабан стерилизуется водяным паром для отпаривания некрекированных углеводородов, охлаждается посредством вбрызгивания воды и механически очищается от нагара с помощью сверла, поднимающегося со дна барабана, или гидравлически – путем разрыва пласта кокса с помощью высокого давления воды, выброшенной от вращающегося резца. Непрерывное (контактное или жидкое) коксование – процесс с движущимся слоем, который функционирует при более низких давлениях и более высоких температурах, чем замедленное коксование. При непрерывном коксовании термический крекинг происходит путем использования тепла, передаваемого от частиц горячего оборотного кокса к исходному сырью в радиальном смесителе, называемом реактором. Газы и пары берутся из реактора, охлаждаются с целью остановки дальнейшей реакции и фракционируются. После реактора кокс входит в барабан и поднимается к подающему устройству, где большие частицы кокса удаляются. Оставшийся кокс спускается в подогреватель реактора для рециркуляции вместе с исходным сырьем. Процесс является автоматическим, имеется непрерывный поток кокса и исходного сырья, а коксование происходит как в реакторе, так и в барабане.

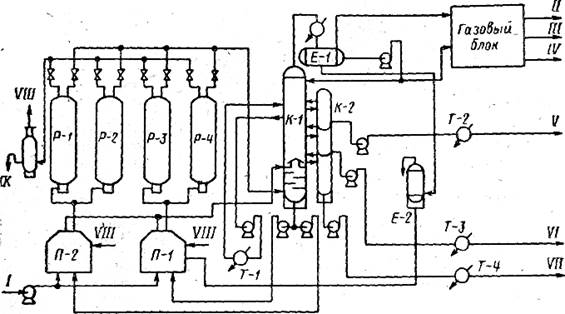

Технологическая схема установки замедленного коксования дана на рис. 7. Нагретое в печах сырье поступает в нижнюю часть ректификационной колонны на верхнюю каскадную тарелку. Под нижнюю каскадную тарелку подаются пары продуктов коксования из коксовых камер. Обогащенное рециркулятом и дополнительно нагретое сырье с низа колонны поступает в реакционные змеевики печей, а затем в камеры на коксование. Для предотвращения образования кокса в змеевиках печей в сырье подается турбулизатор – водяной пар. На установке имеются четыре камеры, работающие попарно. Пары продуктов из камер, работающих в режиме коксования, направляются в колонну. В верхней части, над «глухой» тарелкой, происходит разделение продуктов коксования на фракции. С верха уходят газ и пары бензина, в качестве боковых погонов – фракция 180-350 °С, фракция 350-450 °С, фракция выше 450 °С.

После конденсации и охлаждения верхний продукт поступает в газосепаратор. Здесь происходит сепарация воды и отделение газа от бензина. Нестабильный, содержащий легкие углеводороды бензин и газ самостоятельными потоками направляются в газовый блок, где в результате применения процессов абсорбции и стабилизации выделяются сухой газ, содержащий в основном углеводороды С1-С2, головка стабилизации, содержащая углеводороды С3-С4, и стабильный бензин. Боковые погоны поступают в секции отпарной колонны, где из них удаляются легкие фракции, а затем через соответствующие теплообменники и холодильники выводятся с установки. Реакционные камеры установки работают по циклу: реакция - охлаждение кокса - выгрузка кокса - разогрев камеры.

Кокс из камеры удаляется при помощи гидравлической резки подачей струи воды под высоким давлением. Удаленный из камеры кокс попадает в дробилку, где измельчается на куски размером не более 150 мм. Раздробленный кокс обезвоживается и элеватором подается на двухситовый грохот, с помощью которого сортируется на три фракции: 150-25; 25-6 и 6-0 мм. Камеру, из которой выгружен кокс, опрессовывают и прогревают сначала острым водяным паром, а затем горячими продуктами коксования из работающей камеры. Переключение камеры на режим реакции проводится, когда температура в ней повысится до 360 °С.

Продолжительность операции (в ч); подача сырья – 24; переключение камер, пропаривание камер водяным паром и охлаждение кокса водой – 9; бурение отверстий в коксе, удаление кокса гидрорезаком – 6; испытание и разогрев камеры – 9.

Разновидность термического крекинга нефтяных остатков при невысоком давлении – деструктивная перегонка –направлена на получение максимального выхода соляровых фракций при минимальном количестве тяжелого жидкого остатка. Коксование и деструктивную перегонку проводят при температуре 450-550 °С.

|

Рис. 7. Схема установки замедленного коксования:

Р-1-Р-4 – коксовые камеры; П-1, П-2-печи; К-1 – ректификационная колонна} К-2 – отпарная колонна; Т-1-Т4 – теплообменники; ХК-1 – конденсатор-холодильник; Е-1 – газосепаратор; Е-2 – емкость для воды;

I – сырье; II – сухой газ; III – головка стабилизации; IV – стабильный бензин; V – керосино-газойлевая фракция; VI – легкий газойль; VII – тяжелый газойль; VIII – водяной пар; IX – вода

Пиролиз — наиболее жесткая форма термического крекинга нефтяного и газового сырья, осуществляемая обычно при 700-900 °С с целью получения углеводородного газа с высоким содержанием непредельных. Режим может быть направлен на получение максимального выхода этилена, пропилена или бутиленов и бутадиена. Наряду с газом образуется некоторое количество жидкого продукта – смолы, содержащей значительные количества моноциклических (бензол, толуол, ксилолы) и полициклических ароматических углеводородов (нафталин, антрацен). Долгое время, пока не был разработан процесс каталитического риформинга, пиролиз являлся практически единственным промышленным методом получения ароматических углеводородов из нефти.

В настоящее время целевым продуктом пиролиза является газ, богатый непредельными, из которых основная роль принадлежит этилену. Области использования этилена весьма разнообразны. Более 40 % этилена расходуется на производство полиэтилена; значительную долю занимают производства этилового спирта и стирола (сырье для производства синтетического каучука). Все большее значение приобретают и другие газообразные непредельные углеводороды. Пропилен используют для получения полипропилена, высокооктанового компонента бензина (алкилированием изобутана), жидких полимеров С6—С12, используемых в качестве топливных компонентов (полимербензин), моющих средств и др. Бутадиен (дивинил), используемый в производстве синтетического каучука, получают не только путем пиролиза жидких нефтепродуктов, но и каталитическим дегидрированием н-бутана. Однако в последние годы доля бутадиена, вырабатываемого пиролизом, возросла, так как экономически этот процесс более благоприятен.

Выход смолы пиролиза тем больше, чем тяжелее сырье. Сырье для пиролиза весьма различно. Пиролизу подвергают газообразные углеводороды (этан, пропан, бутан и их смеси) и жидкие (низкооктановые бензины, керосино-газойлевые фракции, нефтяные остатки). Выбор сырья определяется в первую очередь целью пиролиза. Для производства этиленсодержащего газа пригодно любое сырье, но наибольший выход этилена дает этан. Для получения высокой концентрации пропилена в газе пиролиз этана непригоден, так как этан в основном дегидрируется до этилена. Соответственно, для получения высоких выходов бутадиена не используют ни этан, ни пропан.

При выборе сырья учитывают также его ресурсы, связанные с направлением и уровнем развития нефтеперерабатывающей и газовой промышленности данной страны. Известно, что в США из-за большого парка легковых автомашин потребление бензина наиболее значительно, поэтому преобладающим сырьем пиролиза в этой стране являлись природные газы. В это же время в России и странах Западной Европы глубина переработки нефти значительно ниже. Повышение требований к моторным качествам бензинов дало возможность использовать как сырье пиролиза и газовый бензин, и низкооктановые бензины прямой гонки. Одновременно в качестве сырья использовали и газообразные углеводороды природных и заводских газов. Пиролиз газообразного сырья (особенно этана) дает более высокие выходы этилена, чем пиролиз жидкого сырья.

С середины 70-х годов в связи с повсеместным углублением переработки нефти и ростом цен на бензин возникает интерес к пиролизу более тяжелого сырья – керосино-газойлевых фракций, вакуумного газойля. Был также разработан пиролиз сырой нефти с использованием перегретого до 2000 °С водяного пара в качестве теплоносителя.

Наиболее распространенная форма промышленного процесса – пиролиз в трубчатых печах. Совершенствование конструкций печей позволило расширить фракционный состав сырья. Одновременно возвращаются к не получившим вначале широкого распространения термоконтактным процессам пиролиза остаточного сырья и к пиролизу сырой нефти.

Следует иметь в виду, что наряду с максимальными выходами этилена использование газообразного сырья позволяет работать с рециркуляцией, т. е. с возвратом непревращенного этана или пропана (после установки газоразделения) в зону реакции. Для жидкого сырья это неприменимо, так как смола пиролиза является высокоароматизированным продуктом глубокого превращения, частично совпадающим по фракционному составу с сырьем, возврат ее на повторный пиролиз вызвал бы закоксовывание труб печи.

Теоретические основы процесса. Пиролизу присуще глубокое преобразование исходного сырья, приводящее к образованию легких газообразных углеводородов, ароматических моно- и полициклических углеводородов, а также продуктов глубокого уплотнения (кокса и сажи). Реакции образования ароматических углеводородов при пиролизе весьма многообразны. В результате термической сополимеризации непредельных образуются циклоолефины, которые далее дегидрируются до ароматических углеводородов. Так протекает, например, взаимодействие бутадиена и этилена с образованием бензола:

НС

//

НС СН2

НС СН2

I + II →

НС СН2

\\

НС

Эта и подобные ей реакции, относящиеся к так называемому диеновому синтезу, свойственны пиролизу и обусловливают ароматизированный состав смолы.

Результаты пиролиза оценивают по выходу целевого продукта, например этилена. Поскольку основными факторами пиролиза являются температура и длительность реакции, каждой температуре соответствует некоторое оптимальное время контакта, при котором выход целевого продукта максимален.

Сравнительные данные по пиролизу различного газообразного сырья показывают, что выход ароматических углеводородов наиболее высок при пиролизе олефинов; это подтверждает их роль в образовании ароматических углеводородов. Аналогичное явление можно наблюдать и при пиролизе бензинов, содержащих непредельные углеводороды.

Наличие ароматических углеводородов в сырье пиролиза снижает газообразование из-за высокой термической стабильности этих углеводородов, однако их состав может изменяться за счет термического деалкилирования при углублении процесса.

В связи с переходом на пиролиз утяжеленного сырья представляет интерес влияние би- и полициклических ароматических углеводородов, присущих керосино-тазойлевым фракциям на процесс. Установлено, что эти углеводороды тормозят образование легких олефинов, причем тормозящее действие бициклических углеводородов слабее, чем полициклических. При частичном удалении полициклических углеводородов повышается выход этилена и суммы газообразных олефинов.

Для каждого вида сырья существует оптимальное сочетание температуры и продолжительности пиролиза. Выбор температуры на промышленной установке определяется и аппаратурным оформлением. Термоконтактный пиролиз можно осуществлять при более высоких температурах, а в трубчатых печах применение высоких температур (1000 °С и более) затрудняется из-за необходимости подбора жароупорных материалов, забивания труб сажей и коксом, а также сохранения малого времени контакта. Кроме того, имеет значение концентрация нежелательных компонентов в получаемом газе. Так, пиролиз углеводородного газа с получением этилена при 1000 °С сопровождается заметным образованием ацетилена; избежать этого можно при более мягком режиме.

«Этиленовому» режиму пиролиза соответствует пониженный выход пропилена, так как он при этом частично превращается в этилен. Наиболее мягкие «бутиленовый» и «бутилен-бутадиеновый» режимы из-за наименьшей термической стабильности этих углеводородов.

Значительное газообразование при пиролизе жидкого сырья и образование более легких, чем сырье, компонентов при пиролизе газообразного сырья вызывают большое увеличение (обычно в 1,5-2 раза) удельного объема паровой (газовой) фазы. Известно, что реакциям, протекающим с увеличением объема, способствует низкое давление в реакционной зоне или низкое парциальное давление продуктов. Для уменьшения роли реакций уплотнения пиролиз ведут при максимально низком давлении. В случае применения трубчатых реакционных аппаратов на входе в змеевик приходится поддерживать некоторое избыточное давление, чтобы преодолеть гидравлическое сопротивление в трубах печи и в последующей аппаратуре (обычно на выходе из печи давление 0,2-0,25 МПа).

Для компенсации отрицательного влияния давления, общего улучшения показателей процесса практикуется подача в печь вместе с сырьем перегретого водяного пара, снижающего парциальное давление паров продуктов пиролиза и препятствующего реакциям уплотнения.

На материальный баланс пиролиза благоприятно влияет легкий газообразный разбавитель, поэтому было предложено проводить процесс в присутствии водорода. Он не только является разбавителем, при увеличении концентрации он активно взаимодействует с компонентами реакционной смеси, что объясняется смещением равновесия реакции в сторону соединений, богатых водородом. Достоинство водорода как разбавителя – повышение выхода этилена, снижение выхода ацетилена, тяжелой части смолы и кокса; недостатки процесса - увеличение объема газа и снижение выхода пропилена.

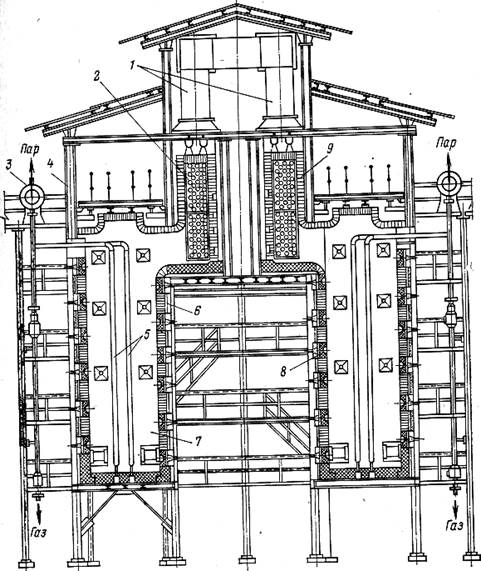

Промышленное оформление процесса пиролиза и закалки продуктов. В настоящее время промышленный пиролиз осуществляется почти исключительно в трубчатых печах (рис. 8). Этот способ имеет ряд существенных преимуществ: он хорошо изучен, его технология и аппаратурное оформление относительно просты и надежны, процесс легко поддается управлению и регулированию. Основные аппараты пиролизной установки: трубчатая пиролизная печь, состоящая из радиантной и конвекционной камер; закалочно-испарительный аппарат, в котором продукты пиролиза охлаждаются с большой скоростью; ряд аппаратов типа промывных колонн, в которых продукты подвергаются дальнейшему охлаждению, а тяжелая часть продукта конденсируется и отделяется от газообразной части, поступающей на компримирование и далее на газоразделение.

Основные трудности, связанные с промышленным оформлением пиролиза, таковы:

- необходимость четкого регулирования продолжительности реакции, которая при высоких температурах обычно составляет доли секунды;

- отложение кокса и сажи в реакционной зоне и при быстром

охлаждении газа пиролиза (в «закалочном» аппарате);

- необходимость применения жароупорных материалов;

- ограничение пропускной способности установки вследствие

значительного удельного объема реакционной смеси, обусловленного высокой температурой, низким давлением и разбавлением сырья водяным паром. Последнее заставляет на установках средней и высокой пропускной способности использовать несколько (иногда 8-10 печей).

Технологическая схема установки пиролиза бензина дана на рис.9 .Бензин из емкости подается насосами через теплообменник в трубчатую печь на пиролиз. В теплообменнике бензин нагревается до 80-110 °С за счет теплоты циркулирующего тяжелого масла (продукт пиролиза). Бензин разделяется перед печью на несколько потоков (на рис.- четыре потока). В каждый из потоков подается пар. Разбавление сырья паром используется для уменьшения скорости вторичных реакций и количества тяжелых жидких продуктов и кокса, образующихся в результате протекания этих реакций. Смесь бензина и пара поступает в конвекционную камеру печи, где нагревается за счет теплоты дымовых газов. Смешение углеводородного сырья и пара осуществляется перед входом в печь. Однако может быть предусмотрено предварительное раздельное испарение не более 80 % сырья и перегрев пара в конвекционной камере, дальнейший нагрев смеси сырья и пара до 520-600 °С проводится в той же конвекционной камере. В некоторых печах в отдельных змеевиках конвекционной камеры ведется подогрев питательной воды для закалочно-испарительных аппаратов и перегрев пара высокого давления, получаемого в этих аппаратах. Нагретая смесь паров бензина и воды поступает в змеевик радиантной части печи, где происходит ее дополнительный подогрев и при температуре 810-870 °С проводится пиролиз. Теплота в радиантный змеевик подводится за счет сжигания газового топлива в горелках беспламенного горения, расположенных вертикально в стенках печи. На выходе из зоны радиации змеевики объединяются попарно, и пирогаз поступает на охлаждение в закалочно-испарительные аппараты. Теплота пирогаза используется в аппаратах для выработки пара давлением 11-13 МПа. Питательная вода подается в пароводяной сепаратор, а отсюда самотеком поступает в ЗИА. Пар высокого давления из барабана сепаратора направляется в конвекционную секцию печи или через регулирующий клапан непосредственно в линию пара высокого давления.

Рис. 8. Печь для высокотемпературного пиролиза:

1 – газоходы; 2 – конвекционная камера и пароперегреватель; 3 – «закалочно»-испарительные аппараты и паросборники; 4 – каркас; 5 – реакционный змеевик; 6 – металлический кожух и термоизоляция; 7 – радиантная камера; 8 – горелки; 9 – подвесные стены из шамотного кирпича

Рис. 9. Схема установки пиролиза бензина:

Е–1 – емкость; Н-1-Н-5 – насосы; Т-1-Т-3 – теплообменники; П-1 – печь; А-1 – закалочно-испарительный аппарат; А-2 – аппарат дозакалки; А-3 – испаритель; А-4 – отстойник; С-1 – сепаратор; К-1 – колонна первичного фракционирования; К-2 – колонна водной промывки; Ф-1 – фильтр

I – бензин со склада; II – пар-разбавитель; III – дымовые газы; IV – питательная вода; V – пар высокого давления; VI – пирогаз на компримирование; VII –паровой конденсат; VIII – вода на охлаждение; IX – пироконденсат с установки; X – вода в канализацию; XI – масло с установки; XII – пар; XIII – конденсат

Продукты пиролиза из аппаратов ЗИА поступают в колонну первичного фракционирования после дополнительного охлаждения в аппарате дозакалки до температуры 180-200°С. В колонне первичного фракционирования продукты пиролиза разделяются на тяжелые жидкие продукты (пиролизное тяжелое-масло), выходящие из куба колонны, и газообразные продукты (пирогаз).

Пиролизное масло насосами через фильтры и теплообменники подается на охлаждение пирогаза в аппарат дозакалки, часть пиролизного масла после теплообменников направляется на подогрев бензина в теплообменники, затем поступает на верх кубовой части колонны. Теплота, отдаваемая циркулирующим пиролизным маслом в теплообменниках, используется в испарителе для выработки пара, расходуемого на разбавление, недостающее количество теплоты подводится паром через теплообменники. Избыток пиролизного масла после фильтров поступает в сборник.

Пирогаз с верха колонны с температурой 95-100 °С направляется в колонну водной промывки, где охлаждается циркулирующей водой до 30-38 °С. Циркуляционная вода вместе с выпавшим из пирогаза конденсатом (пиробензин) поступает в отстойник. Вода насосами через холодильник вновь подается на колонну. Пиробензин вместе с избытком воды перетекает в разделительный отсек отстойника, откуда вода откачивается в канализацию, а пироконденсат подается на верх колонны первичного фракционирования. Избыток пиробензина отводится в емкости.

Выход жидких продуктов в основном зависит от качества сырья, при пиролизе керосино-газойлевых фракций около половины сырья превращается в жидкие продукты, поэтому только рациональное и полное их использование обеспечит рентабельность установок пиролиза.

Качество жидких продуктов зависит и от сырья, и от жесткости режима. Фракционный состав жидких продуктов изменяется с утяжелением исходного сырья. После перегонки жидких продуктов с установки уходят четыре фракции: С5 (до 70 °С), 70-130 °С (бензольно-толуольная), 130-190 °С(С8—С9) и >190 °С (тяжелая смола).

Фракция С5 более чем наполовину представлена непредельными: из них примерно 50 % приходится на циклопентадиен и изопрен. Циклопентадиен - весьма реакционноспособный углеводород, используемый в ряде синтезов (получение пестицидов, пластификаторов и т.д.). Изопрен – исходное сырье для производства синтетического каучука. Фракцию 70-130 °С подвергают гидрированию (для насыщения непредельных углеводородов), экстракции или адсорбции (для выделения бензола и толуола) и последующему разделению ректификацией. Потребность в бензоле все возрастает, поэтому для увеличения его выхода толуол иногда подвергают дегидроалкилированию.

Фракция 130-190 °С содержит некоторое количество ксилолов и этилбензола (10-12 % масс.), но главными ее компонентами являются стирол (до 40 %) и другие алкенилароматические углеводороды, а также инден и дициклопентадиен. Из тяжелой части смолы отгоняют фракцию190-230 °С с целью выделения нафталина. Тяжелая часть смолы содержит САВ и используется как сырье для производства сажи или беззольного кокса.

Вопросы для самопроверки:

1. Каково назначение термического крекинга и какое используют сырье для его получения ?

2. Какие существуют модификации термического крекинга?

3. Что представляет собой процесс замедленного коксования?

4. Какое сырье используется в процессах пиролиза?

5. Какое оборудование используется в технологическом оформлении процессов пиролиза?

6. Каков состав жидких продуктов пиролиза?

Дата добавления: 2020-08-31; просмотров: 991;