Заклепочные соединения

Заклепочные соединения остаются еще распространенным видом неразъемного соединения при изготовлении металлических конструкций из легких сплавов, для которых еще не разработаны методы надежной сварки.

До недавнего времени заклепочные соединения широко применяли в различных инженерных сооружениях - судах, котлах, мостах, кранах и др. В последние десятилетия область применения таких соединений резко сузилась в связи с развитием методов сварки.

Заклепка (рис. 5.27, а) – цилиндрический стержень 1 круглого поперечного сечения, на конце которого имеется закладная головка 2. Стержень заклепки вводят в просверленное (или продавленное) в соединяемых частях конструкции отверстие так, чтобы закладная головка плотно прижималась к скрепляемым деталям.

Заклепка (рис. 5.27, а) – цилиндрический стержень 1 круглого поперечного сечения, на конце которого имеется закладная головка 2. Стержень заклепки вводят в просверленное (или продавленное) в соединяемых частях конструкции отверстие так, чтобы закладная головка плотно прижималась к скрепляемым деталям.

В процессе клепки выступающая часть цилиндрического стержня под ударами молотка или под давлением специальной клепальной машины на обжимку 3 превращается (расклепывается) в другую, так называемую замыкающую головку 4 (рис. 5.27, б).

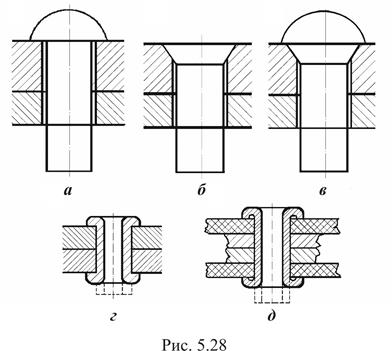

Основные типы заклепок показаны на рис. 5.28, а,5.28, б и 5.28, в. Кроме этих заклепок, в самолетостроении и некоторых других отраслях промышленности применяют специальные типы заклепок, например пистоны (см. рис.5.28, г и 5.28, д).

В качестве материала для заклепок используют малоуглеродистую сталь, медь, алюминий и другие, в зависимости от назначения шва и материала склепываемых деталей.

Место соединения листов с помощью заклепок называется заклепочным швом.

По назначению различают заклепочные швы:

· прочные, от которых требуется только прочность конструкции;

· плотные,которые, помимо прочности, должны обеспечивать герметичность конструкции, например: паровых котлов, цистерн.

По взаимному расположению листов различают заклепочные швы внахлестку и встык, с одной или двумя накладками. В зависимости от расположения заклепок швы делятся на однорядные и многорядные. Заклепки могут располагаться в шахматном порядке или параллельными рядами.

Сварные соединения

В современном производстве в качестве неразъемных соединений широкое распространение получили соединения, осуществляемые при помощи сварки.

Сварка - процесс соединения металлических частей путем применения местного нагрева с доведением свариваемых участков до пластического или жидкого состояния.

В первом случае соединение частей достигается при помощи их дальнейшего сдавливания.

Основные преимущества сварки по сравнению с заклепочными соединениями:

1. Экономия материала и облегчение конструкции, что достигается благодаря:

· лучшему использованию материала, так как их рабочие сечения не ослабляются отверстиями под заклепки, поэтому при сварке можно применять меньшие сечения;

· возможности применения стыковых швов, не требующих накладок;

· меньшему весу соединительных элементов при сварке (вес заклепок больше веса сварных швов).

2. Уменьшение трудоемкости в связи с исключением операций разметки и сверления отверстий, кроме того, сварка может быть автоматизирована.

3. Возможность соединения деталей с криволинейным профилем.

4. Плотность соединения.

5. Бесшумность технологического процесса.

Основными видами сварки являются: газовая, контактная, электродуговая.

Газовая сварка. Свариваемый металл в месте соединения доводится до плавления. Необходимая для этого температура получается при сжигании горючих газов (ацетилена и др.) в струе кислорода.

Высокая температура сгорания ацетилена позволяет сваривать толстые металлические части (до 40 мм).

Газовую сварку применяют для сваривания элементов из малоуглеродистых сталей, тонких стальных листов, чугунов, цветных металлов и сплавов.

Исключительное место занимают процессы газовой резки металла. Прорезы получаются за счет сгорания металла в струе кислорода.

Контактная сварка. Металл разогревается теплом, выделяющимся при прохождении тока через стык соединяемых элементов, доводится до пластического состояния и сдавливается. Методом контактной сварки соединяют встык полосовой и круглый материал (стыковая сварка) и внахлестку тонколистовой материал (точечная, роликовая сварка).

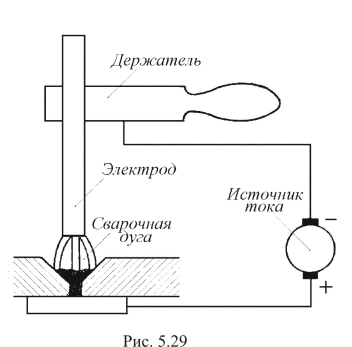

Электродуговая сварка. При этом методе сварки металл расплавляется теплом электрической дуги, образуемой в месте сварки между электродом и свариваемыми деталями.

Различают электродуговую сварку плавящимся и неплавящимся электродом. На рис. 5.29 показана принципиальная схема электродуговой сварки плавящимся электродом.

Дуговая сварка может производиться вручную и на специальных высокопроизводительных автоматах, обеспечивающих высокое качество шва.

Сварные швы, выполняемые электродуговой сваркой, можно разделить на стыковые и угловые.

Стыковыми называют швы, которые соединяют торцы деталей, находящиеся в одной плоскости. Перед сваркой кромки стыкуемых торцов должны быть обработаны для облегчения доступа электрода к поверхностям, которые подлежат оплавлению.

Стыковыми называют швы, которые соединяют торцы деталей, находящиеся в одной плоскости. Перед сваркой кромки стыкуемых торцов должны быть обработаны для облегчения доступа электрода к поверхностям, которые подлежат оплавлению.

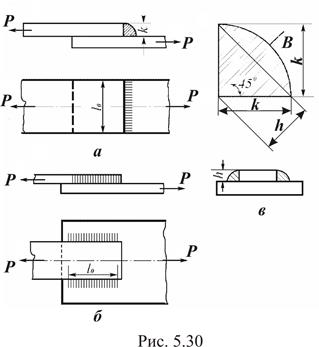

Соединение внахлестку выполняют угловыми швами: лобовыми (рис. 5.30, а) или фланговыми (рис. 5.30, б).

Нормальный профиль углового шва представляет собой равнобедренный треугольник. Возможны швы усиленные и облегченные. Кроме соединений сплошным сварным швом, часто применяют прерывистый шов, а также электрозаклепки.

Сварка широко используется в машиностроении не только взамен клепки, но и при изготовлении деталей сложной конфигурации.

5.4.3. Клеевые соединения, соединения пайкой,

запрессовкой, заформовкой

Клеевые соединения. Клеевое соединение применяют для соединения элементов из металла, металла и неметаллического материала (текстолита, пенопласта и др.), неметаллических материалов между собой.

Клеевое соединение имеет следующие основные преимущества по сравнению со сварными и заклепочными:

· возможность надежного соединения деталей из очень тонких листовых материалов;

· возможность скрепления разнородных материалов;

· гладкость поверхности клеевых конструкций;

· отсутствие концентрации напряжений;

· герметичность;

· стойкость против коррозии.

Недостатками клеевого соединения являются сравнительно низкая теплостойкость, относительно низкая прочность.

Прочность клеевых соединений зависит от конструкции соединения и видов внешних нагрузок, от марки клея, рабочей температуры соединения, времени, соблюдения технологии склеивания. Наибольшей прочностью при прочих равных условиях обладают соединения, работающие на чистый сдвиг или чистый отрыв.

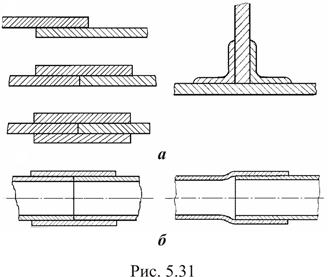

На рис. 5.31, а показаны наиболее распространенные типы клеевых соединений листовых материалов, а на рис. 5.31, б - соединения труб.

На рис. 5.31, а показаны наиболее распространенные типы клеевых соединений листовых материалов, а на рис. 5.31, б - соединения труб.

Клеи чрезвычайно разнообразны. В настоящее время существует более ста различных марок, различающихся физико- механическими и технологическими свойствами.

Соединения пайкой. В некоторых случаях для создания соединения применяют пайку, например, в целях уменьшения электросопротивления в соединениях электрических схем и др.

Пайка осуществляется при помощи припоя. Расплавленный припой заполняет зазор между соединяемыми деталями и при затвердевании образует неразъемное соединение. Поверхность соединяемых деталей перед пайкой очищают при помощи специальных веществ - флюсов. В качестве флюсов обычно применяют канифоль, буру, хлористый цинк.

Припои, в зависимости от их температуры плавления, разделяют на легкоплавкие (мягкие), у которых температура плавления ниже 400 °С, и тугоплавкие (твердые) с температурой плавления более 400 °С.

Соединения запрессовкой. Для неподвижного соединения деталей цилиндрической формы может применяться прессовая посадка (например, соединения зубчатого колеса с валом, втулки с валом и др.). При прессовой посадке вал изготовляют большего диаметра, чем отверстие детали, поэтому посадка вала в отверстие осуществляется при помощи пресса, создающего необходимую силу, или при помощи нагрева охватывающей или охлаждения охватываемой детали.

Соединение заформовкой. Заформовкой соединяют металлические детали с пластмассой. Металлические детали погружают в жидкую или тестообразную пластмассу, которая затвердевает при остывании и образует прочное неразъемное соединение.

Дата добавления: 2020-08-31; просмотров: 817;