Контактная сварка: виды, технология и параметры режимов

Самой распространенной разновидностью термомеханического класса сварки является контактная сварка. Сущность данного технологического процесса заключается в сжатии соединяемых заготовок с определенным усилием (Р) и пропускании через место их соприкосновения электрического тока. Нагревание заготовок происходит вследствие выделения тепловой энергии, при этом максимальный нагрев наблюдается именно в зоне их контакта. Это явление объясняется законом Джоуля–Ленца, согласно которому количество теплоты пропорционально сопротивлению, а сопротивление контакта является наибольшим во всей вторичной цепи сварочного аппарата. К основным подвидам этого метода относят точечную, стыковую и шовную сварку.

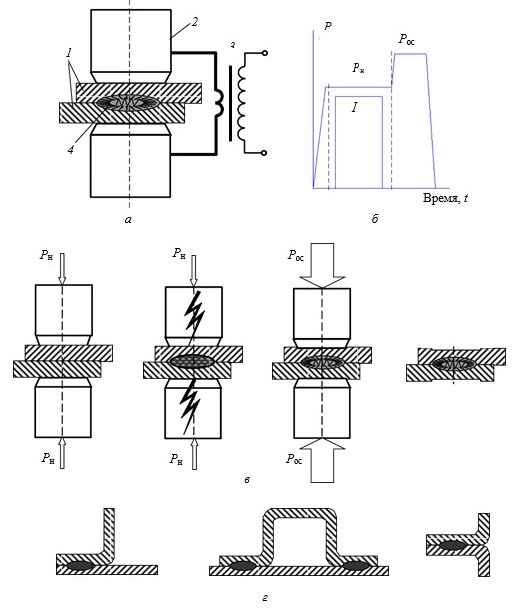

Точечная контактная сварка находит преимущественное применение для соединения листовых заготовок. В процессе сварки соединяемые элементы собираются внахлестку и сжимаются между двумя медными электродами с определенным усилием (Pн). Через электроды от сварочного трансформатора пропускается мощный электрический ток. Интенсивный нагрев металла происходит локально, в месте контакта заготовок, что приводит к его расплавлению и формированию жидкого ядра.

После образования расплавленной зоны ток отключается, а усилие сжатия часто увеличивается до значения усилия осадки (Pос). Под действием этого давления происходит кристаллизация расплавленного металла, в результате чего формируется прочная сварная точка. Кристаллизация под давлением является критически важным технологическим аспектом, так как она предотвращает образование дефектов усадочного характера. К таким дефектам относятся поры, трещины и участки рыхлого металла, которые значительно снижают прочность соединения.

Стадии цикла и циклограмма точечной сварки с проковкой наглядно представлены на рис. 5.1 (б, в). На схеме (рис. 5.1, а) изображены основные элементы установки: свариваемые заготовки (1), медные электроды (2) и сварочный трансформатор (3). Для обеспечения стабильности и высокого качества процесса необходима тщательная подготовка поверхностей. Контактные поверхности деталей перед сваркой обязательно зачищают с помощью металлической щетки, пескоструйной обработки или химического травления, а также обезжиривают органическими растворителями.

Рис. 5.1. Точечная контактная сварка: а – схема сварки; б – циклограмма; в – стадии сварки; г – типы сварных соединений

Данные подготовительные операции обеспечивают постоянство контактного сопротивления, что является залогом стабильного тепловыделения и формирования однородных по качеству сварных точек. Благодаря своей эффективности и производительности, контактная точечная сварка широко применяется в массовом производстве. Эта технология является основой для изготовления корпусных конструкций автомобилей, комбайнов, тракторов и различных приборов из листовых заготовок.

Технология и подготовка к точечной сварке требуют строгого соблюдения ряда правил. Перед началом процесса детали должны быть тщательно очищены от любых загрязнений, таких как ржавчина, окалина, краска и жир. Идеально гладкая и ровная поверхность заготовок способствует равномерному распределению давления и тока, минимизируя риск дефектов. Выбор оптимальных параметров режима сварки является комплексной задачей, зависящей от множества факторов. Необходимо учитывать материал и геометрические размеры изделия, способ сварки и конструктивные особенности используемого оборудования.

Одним из ключевых параметров является диаметр электрода (dэ), который выбирается в зависимости от толщины свариваемого материала (δ). Для соединения низколегированных сталей эта зависимость выражается эмпирической формулой: dэ = (5–6)√δ. Давление, оказываемое электродом на детали, должно находиться в диапазоне 60–80 МПа, а соответствующее усилие (F) в килоньютонах можно рассчитать по формуле: F = (1,5–2,0)δ. Эти параметры обеспечивают надежный контакт и последующую качественную проковку металла.

Качество сварного соединения в наибольшей степени определяется двумя взаимосвязанными параметрами: величиной сварочного тока (I) и длительностью его импульса (tсв). Недостаточные значения этих величин приводят к недостаточному прогреву и непровару, а чрезмерно высокие – к выбросу расплавленного металла, известному как выплеск. Поэтому любой расчетный режим сварки в обязательном порядке проверяется и корректируется опытным путем на пробных образцах. Это позволяет добиться оптимального соотношения параметров для конкретных условий.

При сварке низкоуглеродистых сталей для ориентировочного определения параметров используются специальные формулы. Приближенное значение сварочного тока в амперах находят как I = (8–10) * 1000 * δ, а длительность импульса в секундах – как tсв = (0,12–0,16) * δ. Геометрия расположения точек также регламентируется: величина нахлестки заготовок должна составлять не менее 0,5δ, а расстояние между центрами соседних точек в одном ряду (L) определяется как L = (2–3) * dэ. Соблюдение этих правил гарантирует равномерное распределение нагрузки по шву.

Правила техники безопасности при работе на машинах для контактной точечной сварки являются обязательными для неукоснительного исполнения. Категорически запрещается эксплуатация оборудования без предварительного изучения устройства и назначения его основных узлов. Во избежание поражения электрическим током корпус сварочной машины и корпус трансформатора должны быть надежно заземлены. Запрещается производить переключение ступеней трансформатора, когда машина находится под напряжением.

Также запрещается работа на аппарате при открытых дверцах или снятых защитных кожухах. На время любого, даже кратковременного перерыва, оборудование должно быть полностью отключено от питающей сети. Для защиты персонала от ожогов брызгами расплавленного металла и искрами необходимо использовать средства индивидуальной защиты. К ним относятся специальная прозрачная маска или очки, а также брезентовые рукавицы и защитный фартук.

Сведения об авторах и источниках:

Авторы: Е.А. Астафьева, Ф.М. Носков.

Источник: Технология конструкционных материалов.

Данные публикации будут полезны студентам бакалавриата по направлению «Машиностроение», а также всем, кто изучает дисциплину «Технология конструкционных материалов» в рамках укрупненной группы специальностей «Материаловедение, металлургия и машиностроение».

Дата добавления: 2025-11-02; просмотров: 66;