Ковочные молоты и прессы: принцип работы, расчет заготовки и выбор оборудования

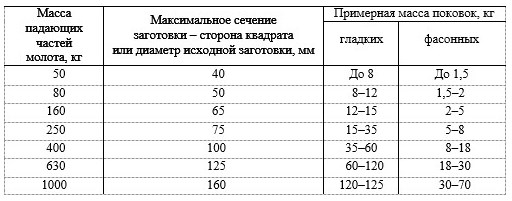

Принцип действия и основные параметры ковочных молотов. Ковочные молоты функционируют по принципу ударного действия, где мощность деформирующего удара определяется в первую очередь массой их падающих частей. Деформация металла происходит за счет кинетической энергии, накопленной подвижными частями молота к моменту их соударения с заготовкой. В номинальную массу падающих частей включаются массы бабы, штока, поршня, верхнего бойка и других сопряженных с ними деталей. Мощность молота принято выражать в тоннах (т) или килограммах (кг), что соответствует массе этих частей. Ориентировочные данные для выбора молота в зависимости от формы и размера заготовки систематизированы в специальных таблицах (табл. 4.1).

Таб. 4.1. Данные для выбора массы падающих частей ковочных молотов

Методика расчета массы и размеров исходной заготовки. Массу исходной заготовки при ковке из проката определяют по формуле mз = mп + mo, где mп – масса поковки, а mo – масса отходов на обсечки и угар. Если поковка в дальнейшем подвергается механической обработке, расчет массы металла ведут по ее номинальным размерам без учета допусков. Для поковок, не обрабатываемых резанием, подсчет массы проводят с учетом максимальных значений допусков, то есть по максимальным размерам. Массу самой поковки вычисляют по формуле mп = Vпρ, где Vп – объем поковки в см³, а ρ – плотность материала (для стали ρ = 7,85 г/см³).

Определение массы отходов и площади поперечного сечения. Массу отходов на обсечки и угар обычно принимают в процентах от массы поковки, и ее значение варьируется в зависимости от типа изделия. Для зубчатых колес этот показатель составляет 8–10%, для гладких валов и брусков – 5–7%, а для гаечных ключей и шатунов – 15–18%. Площадь поперечного сечения исходной заготовки Fз определяют, исходя из площади поперечного сечения детали, характера обработки и степени уковки, по формуле Fз = FпК. Здесь Fп – площадь поперечного сечения поковки, а К – степень уковки, равная 1,3–1,5 для проката и 1,5–2 для слитка.

Расчет длины заготовки и выбор молота. Длину исходной заготовки Lз в сантиметрах определяют из формулы Lз = Vз / Fз, где Vз – объем заготовки, равный сумме объема поковки Vп и объема отходов V0. Для облегчения расчетов объемы сложных поковок разбивают на объемы простых геометрических фигур. После проведения всех расчетов, используя табличные данные (табл. 4.1), выбирают массу падающих частей молота, соответствующую полученным параметрам заготовки и требуемому качеству поковки.

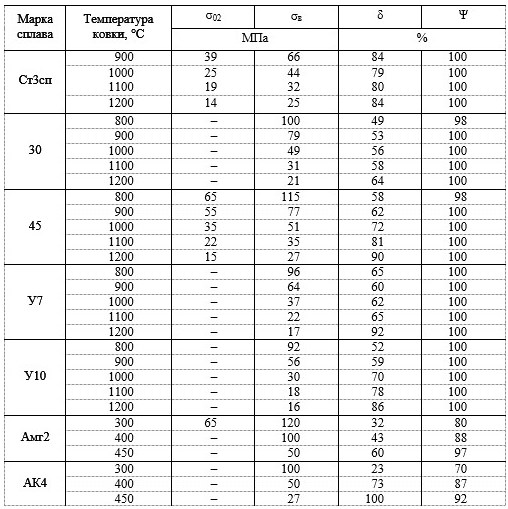

Выбор ковочного пресса на основе расчетного усилия. Для выбора пресса необходимо определить величину усилия, обеспечивающего процесс деформации. Усилие пресса в меганьютонах (МН), необходимое для осадки заготовки круглого или квадратного сечения, рассчитывают по формуле: Р = k (1 + 0,17Dср / Н1)σвF • 10⁻⁶. В этой формуле k – масштабный коэффициент (k = 0,75), Dср – средний диаметр поковки после осадки, Н1 – высота после осадки, σв – предел прочности сплава при температуре осадки (данные приведены в табл. 4.2), а F – площадь поперечного сечения поковки после осадки.

Таб. 4.2. Механические характеристики сплавов при ковочных температурах

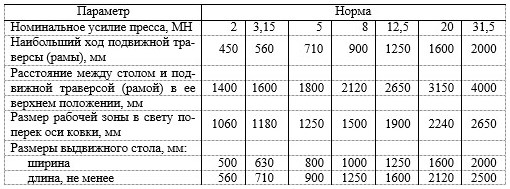

Таб. 4.3. Основные параметры ковочных гидравлических прессов

Механические характеристики сплавов и параметры прессов. Механические характеристики сплавов при ковочных температурах, такие как предел текучести (σ₀₂), предел прочности (σв), относительное удлинение (δ) и относительное сужение (ψ), являются критически важными для точного расчета усилия деформации. Эти данные для различных марок сталей (например, Ст3сп, 30, 45, У7, У10) и сплавов (например, Амг2, АК4) представлены в таблице 4.2. Полученное расчетное значение усилия пресса используется для выбора конкретной модели кузнечного оборудования из стандартного ряда, основные параметры которого (номинальное усилие, ход траверсы, размеры стола) приведены в таблице 4.3.

Сведения об авторах и источниках:

Авторы: Е.А. Астафьева, Ф.М. Носков.

Источник: Технология конструкционных материалов.

Данные публикации будут полезны студентам бакалавриата по направлению «Машиностроение», а также всем, кто изучает дисциплину «Технология конструкционных материалов» в рамках укрупненной группы специальностей «Материаловедение, металлургия и машиностроение».

Дата добавления: 2025-11-02; просмотров: 68;