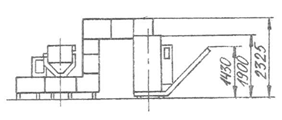

Комплект фасовочного оборудования М1-АКГ-1 (М1-АКГ-2)

М1-АКГ-1, М1-АКГ-2 предназначены для фасования продукции в полиэтиленовую плёнку.

Техническая характеристика

| М1-АКГ-1 | М1-АКГ-2 | |

| Производительность, ед/мин | 25-33 | |

| Масса продукта в упакованной единице, кг | 0,25 | 0,25-0,5 |

| Упаковываемый продукт | сушки | овсяное печенье, пряники |

| Габаритные размеры , мм | ||

| - длина | ||

| - ширина | ||

| - высота |

Элементы автоматизации процессов хлебопекарного производства

Автоматизация производственных процессов хлебопекарных предприятий наиболее эффективна при выполнении следующих условий:

- полная механизация основных и вспомогательных операций;

- осуществление непрерывных технологических процессов;

- специализация поточных машин на выработку определенного сорта или ассортиментной группы изделий.

Основные понятия и определения

Автоматическое устройство можно рассматривать как группу взаимно связанных элементов, каждый из которых выполняет определенное преобразование сигнала, несущего информацию для контроля и управления.

В зависимости от выполняемых функций элементы систем автоматики можно разделить на следующие основные группы:

- воспринимающие элементы, или датчики, непосредственно измеряющие контролируемые параметры и преобразующие их значение в сигналы определенного вида, удобные для передачи последующим элементам системы;

- промежуточные элементы, или управляющие, воспринимающие сигналы от датчиков и выполняющие функции усиления, преобразования этих сигналов, распределения их по различным каналам для передачи последующим элементам системы. К промежуточным элементам относятся элементы сравнения, усилители, реле, распределители, выпрямители, стабилизаторы и др.;

- исполнительные элементы, выполняющие различные функции в зависимости от назначения системы автоматики. К исполнительным элементам относятся различные двигатели, измерительные приборы, сигнальные устройства.

Датчики систем автоматики различны по своему назначению и конструкции. В зависимости от ряда признаков датчики делятся на электрические, механические, радиоактивные, акустические, оптические, физико-химические, гидропневматические и др.

Электрические датчики нашли наибольшее применение в автоматике благодаря удобству передачи информации с помощью тока и напряжения.

Механические датчики используются в основном как элементы, воспринимающие перемещения, так как во многих случаях преобразование контролируемых параметров в перемещения осуществляется сравнительно просто

Акустические датчики основаны на измерении параметров упругих колебаний, распространяемых в контролируемой среде.

Действие оптических датчиков основано на явлении преломления или полного внутреннего отражения потока световых лучей контролируемым объектом.

Автоматическое регулирование - важнейшая составная часть автоматизации технологических процессов. Под ним подразумевают воздействие устройства или комплекса устройств на одну или несколько переменных величин, которые характеризуют данный технологический процесс и называются параметрами процесса, с целью поддержания их на заранее заданном уровне, либо изменения по определенному закону.

Регулирование может производиться вручную либо автоматически.

При ручном регулировании воздействие на регулируемую величину осуществляется человеком; параметры процесса при этом контролируются с помощью измерительных приборов или визуально.

Автоматическое регулирование осуществляется без участия человека; контроль параметров процесса, сравнивание их с заданным значением и воздействие на процесс производятся приборами.

Установка, в которой осуществляется регулируемый технологический процесс, называется объектом регулирования, а комплекс устройств, предназначенный для автоматического регулирования технологического процесса, называется автоматическим регулятором.

Автоматический регулятор можно разделить на ряд функциональных элементов: измерительное устройство, задающее устройство, элемент сравнения, управляющий элемент, исполнительный механизм, регулирующий орган и внутренние связи. Каждый из составляющих элементов регулятора выполняет определенные функции.

Измерительное устройство непрерывно измеряет значение регулируемой величины и преобразовывает ее в другую величину, удобную для воспроизведения и передачи на последующие элементы регулятора.

Заданное значение регулируемой величины устанавливается задающим устройством.

В элементе сравнения значение регулируемой величины сопоставляется с заданным значением, в результате чего выявляется величина и знак ее отклонения.

Управляющий элемент производит преобразование и усиление сигнала отклонения регулируемой величины и управляет исполнительным механизмом, сочлененным с регулирующим органом. Последний соответственно изменяет величину регулирующего воздействия на объект регулирования.

Внутренние обратные связи предназначены для необходимой корректировки свойств регулятора.

Регулируемый объект в совокупности с автоматическим регулятором образует замкнутую динамическую систему, называемую системой автоматического регулирования (САР).

В замкнутой системе процесс регулирования характеризуется передачей воздействия от одного элемента к другому по замкнутому контуру.

В современном производстве большое значение имеет автоматическая сигнализация, которая является одним из звеньев, связывающих диспетчера с производством. В комплекс автоматической сигнализации входят сигнальные лампы, приборы контроля и регистрации параметров, расположенные на диспетчерском щите. Помимо этого, на щите диспетчера имеется мнемоническая схема, отражающая технологический процесс производства. Эта схема собирается из отдельных символов, изображающих машины, механизмы поточных линий, производственные емкости, а также из стрелок, показывающих направление перемещения сырья и полуфабрикатов. Символы мнемонической схемы делаются накладными — из стали, пластмассы или других материалов, или же наносятся краской непосредственно на панели щита.

Для большей наглядности и удобства в символы мнемосхемы встраиваются сигнальные лампы и табло, переключатели, а в некоторых случаях и приборы (например, вторичные приборы электронных уровнемеров муки в силосах).

Автоматическая сигнализация по своему назначению подразделяется на предупредительную, контрольную и аварийную.

Предупредительная сигнализация включается в тех случаях, когда значения контролируемых факторов достигают величины, при которой возникает необходимость вмешательства диспетчера или обслуживающего персонала либо в течение технологического процесса, либо в работу оборудования для обеспечения в дальнейшем нормальной работы участка, отделения или всего завода.

Так, в условиях хлебозавода предупредительная сигнализация оповещает диспетчера об отклонениях температурных режимов в пекарных камерах от заданных значений, об опорожнении силосов, из которых мука поступает на производство, и т.д.

В каждом отдельном случае на щите вспыхивает определенное световое табло с соответствующей надписью на нем, и включается электрический звонок для привлечения внимания диспетчера.

Контрольная сигнализация применяется для проверки правильности произведенных операций по управлению поточными линиями и технологическим оборудованием, а также для контроля за состоянием оборудования в процессе работы.

Такая сигнализация осуществляется сигнальными лампами, вмонтированными в символы мнемонической схемы. Загорание этих ламп показывает направление технологических потоков и, кроме того, свидетельствует о нормальной работе машин и механизмов. Контрольная сигнализация используется также для проверки неисправностей импульсных линий.

Аварийная сигнализация оповещает диспетчера и обслуживающий персонал о выходе из строя машин и агрегатов или о возможности на том или ином участке-аварии, которая может вызвать нарушения технологического процесса.

Аварийная сигнализация осуществляется световым и звуковым сигналом. При этом для звуковой сигнализации используется специальное устройство, например, электрическая сирена или гудок, но их сигналы должны отличаться от сигнала предупредительного.

К аварийной сигнализации зачастую относится и пожарная сигнализация.

Дата добавления: 2020-07-18; просмотров: 748;