Машины для фасовки и упаковки

Упаковка хлебобулочных изделий способствует удлинению срока хранения и снижает потери из-за усушки и переработки черствых изделий, что создает условия для экономии хлебных ресурсов. Кроме того, становится реальным переход хлебопекарных предприятий на двухсменную работу с постоянным выходным днем, и улучшаются санитарно-гигиенические условия хранения и транспортирования продукции. В хлебопекарной промышленности в качестве упаковочного материала используют, как правило, парафинированную бумагу или полимерные пленки.

При упаковке изделий в термоусадочную пленку (полиэтилен низкой плотности) пакеты отводящими транспортерами упаковочной машины подаются в термокамеру. Сюда, в пространство над транспортерной лентой, вентилятором через калорифер нагнетается воздух, нагретый до 120-200 "С (в зависимости от толщины и качества термоусадочной пленки). Под действием горячего воздуха пленка сокращается примерно на 40 % и плотно облегает изделие.

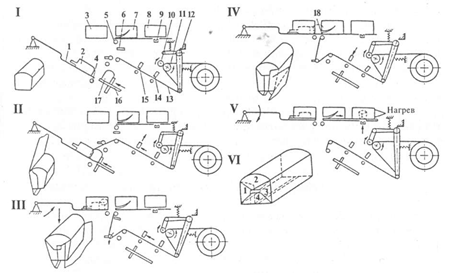

Упаковочная машина для формового хлеба предназначена для заворачивания изделий в парафинированную бумагу или полиэтиленовую пленку с последующей сваркой торцовых и продольных швов. Хлеб укладывается на питающий транспортер вручную. Транспортер, перемещаясь периодически, толкателями 16 проталкивает буханку хлеба 17 (рис. 211) на подъемную платформу 1 (поз. I).

На пути движения буханки с подъемной платформы свободно свисает конец оберточного материала 18. Изделие, заталкиваемое на платформу, попадает на фронтальную планку и отодвигает ее назад. При этом изделие захватывает поступающую с рулона ленту оберточного материала и прижимает ее к планке (поз.II), благодаря чему исключается проскальзывание оберточного материала.

В момент захода изделия на подъемную платформу, свободный конец оберточного материала наталкивается на кромку платформы и подгибается под изделие. При выталкивании изделия на платформу, боковые шины 2 образуют первые фальцы с его торцов. После полного заталкивания изделия на платформу, боковые шины под действием кулачкового механизма сжимаются и прижимают подогнутую обертку. Под действием кулачка платформа с боковыми шинами, вращаясь относительно неподвижной оси, поднимает изделие на уровень разгрузочного транспортера. При движении платформы вверх, концы обертки, встречая на своем пути кромки боковых неподвижных шин 3, подгибаются, образуя вторые фальцы (поз. III).

Рис. 211. Технологическая схема работы упаковочной машины для формового хлеба

Оберточный материал 13, поступающий из рулона вдоль направляющего стола, огибает валик протягивания обертки, который находится в верхнем положении. Изделие, перемещаясь вверх, натягивает на себя оберточный материал в нужном количестве; при этом подающие валики разматывают рулон. При натягивании изделием оберточного материала или движении вниз валика протягивания обертки, валик 12 оттягивания обертки смещается влево, освобождая упор рычага прижимного валика 10. Под действием пружины прижимной валик опускается на разматывающий валик 11. Валики, непрерывно вращаясь, разматывают рулон с оберточным материалом.

Как только платформа с изделием поднимется в верхнее положение, а валик протягивания обертки опустится в нижнее положение, на направляющий стол опускается прижим 15; прижим 14 неподвижен. Натягивание оберточного материала прекращается. Валик оттягивания обертки под действием пружины возвращается вправо до упора. При этом, своим упором нажимает на конец рычага валика прижима, отводя его от разматывающего валика примерно на 1 мм. Разматывание рулона прекращается.

В момент подхода платформы к верхнему положению периодически вращающийся валик 5 натяжения обертки под действием кулачка перемещается до соприкосновения с резиновым роликом 4 платформы, зажимая при этом обертку. В момент касания валик 5 начинает вращаться. После натягивания оберточного материала, производится отрезание раскроя зубчатым ножом 6 (поз. IV).

Последующее перемещение изделия осуществляется разгрузочными толкателями в направлении, противоположном первоначальному. Свободный конец обертки, наталкиваясь на кромку нижней направляющей, подгибается, образуя под изделием шов внахлестку. Передние по ходу боковые края обертки при движении изделия, наталкиваясь на кромки неподвижных боковых шин 7, подгибаются, образуя третьи фальцы. Нижние боковые каналы, попадая в фигурные вырезы боковых шин 7, подгибаются, образуя четвертый фальц.

Завернутое изделие толкателями перемещается в зону сварки (поз. V). Здесь происходит нагрев швов оберточного материала с одновременным обжимом изделия подвижными нагревателями 8 и 9. Затем толкатели проталкивают завернутое изделие со сваренными (сплавленными) швами на разгрузочный транспортер. Транспортер перемещает завернутую буханку (поз. VI) на приемный стол.

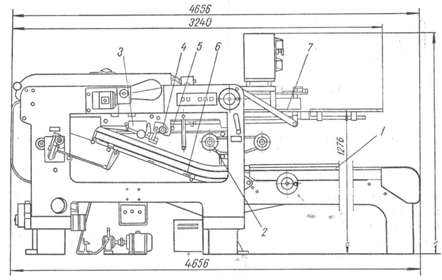

Машина для упаковки формового хлеба АЗХ (рис. 212) состоит из четырех основных узлов: транспортера 1 для подачи хлеба, механизмов для подачи бумажной ленты (2), подъема буханки (3), протягивания и оттяжки бумаги(4), отрезания ее (5), толкателей6 и разгрузочного транспортера 7.

Все механизмы приводятся в движение системой рычагов от кулачков, распо-ложенных на одному валу. Привод упаковочной части осуществляется от электродвигателя (N = 1 кВт, п - 1410 об/мин) через клиноременный вариатор, червячный редуктор и цепную передачу, разгрузочного транспортера - от электро-двигателя (N = — 0,27 кВт, п = 1400 об/мин), воздушного компрессора - от электродвигателя (N = 0,4 кВт, п - 1400 об/мин).

Производительность машины 20-35 буханок формового хлеба в минуту массой от 0,5 до 2 кг.

Рис. 212. Машины для упаковки формового хлеба АЗХ.

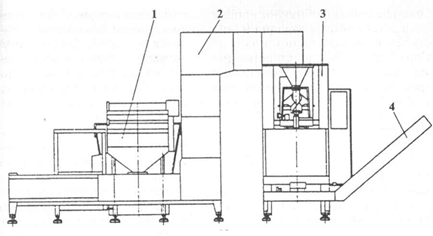

Для фасовки сушек и овсяного печенья в полиэтиленовую пленку используется комплект фасовочного оборудования (рис. 213), включающий в себя дозатор 1, ковшовый питатель 2, пакетоформующее устройство 3 и отводящий транспортер 4.

Операции дозирования продукта, формования упаковочной единицы и отвода упаковочных единиц происходи последовательно. Продукт в трубу рукавообразователя подается с помощью ковшового питателя. В нижней части цакетоформующей установки расположен транспортер для отвода готовых упаковочных единиц в виде пакетов подушечного типа с одним продольным и двумя поперечными швами.

Полиэтиленовая пленка роликами механизма протягивания с постоянной скоростью сматывается с рулона, через направляющие ролики поступает к устройству маркирующему и далее к рукавообразователю, с помощью которого свертывается в рукав. Наложенные внахлестку края пленки свариваются в продольном направлении нагретым воздухом сварочной головкой.

Продукт загружается в бункер элеватора, из которого поступает на вибро-транспортер дозатора. С помощью счетно-распределительных устройств образованные дозы продукта подаются в ковши ковшового питателя и далее через воронку в сформованный из полиэтиленовой пленки рукав, на нижнем конце которого образован поперечный шов. Рукав из полиэтиленовой пленки роликами протягивающего механизма подается к клещам, которые, попеременно двигаясь вниз, сваривают нижний и верхний поперечные швы и отделяют сформованные упаковочные единицы друг от друга. Транспортеры отводят упаковочные единицы из зоны фасовки.

Рис. 213. Комплект фасовочного оборудования для сушек и овсянного печения

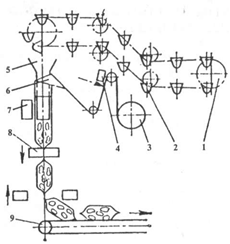

Автомат для упаковки сухарей в пакеты из полиэтиленовой пленки (рис. 214) состоит из питающего элеватора 1 с накопительным бункером 5, дозатора 4, приемного ковша 2, питателя 6, устройства 7 для продольной сварки рукава из

полиэтиленовой пленки, нагревателей 8 для образования поперечного шва сваркой, транспортера 9, держателя рулона 3.

Принцип действия автомата заключается в следующем. Подлежащие фасовке сухари загружаются в бункер 5, откуда ковшами 2 элеватора 1 подаются в дозатор 4,

который формирует дозы заданной величины. Отмеренная порция поступает через трубу в сваренный, полиэтиленовый рукав. Далее клещеобразные прижимы с нагревателями 8 поочередно прижимают рукав, образуя на нем поперечные

швы, непрерывно протягивают его и отделяют наполненные сухарями пакеты. Последние укладываются на ленточный транспортер 9 и поступают для упаковки в ящики.

Рис. 214. Схема работы автомата для фасовки сухарей

Дата добавления: 2020-07-18; просмотров: 890;