Линии выработки специальных сортов хлебобулочных изделий

К специальным сортам хлебобулочных изделий относят бараночные и сухарные изделия, пряники, хлебные палочки, соломку и др. Трудоемкость выработки этих изделий, как правило, в 3-5 раз выше по сравнению с производством массовых сортов хлеба. Это связано с более сложной технологической схемой производства и недостаточным уровнем его механизации. Основное Отличие в составе и компановке поточных линий производства специальных сортов заключается в подборе формовочного оборудования, а также машин и аппаратов для выполнения специальных технологических операций (натирка теста, ошпарка - обварка заготовок бараночных изделий, выдержка и резание сухарных плит и т.п.).

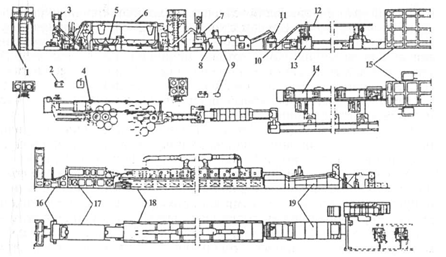

Поточная линия для производства бараночных изделий показана на рис. 167. Бараночные изделия (сушки, баранки, бублики) готовят из теста, имеющего относительно низкую влажность. Его готовят или на специальной, непрерывно возобновляемой закваске («притворе»), или на опаре с применением прессованных дрожжей. Ввиду малого содержания воды процесс приготовления теста состоит из двух операций: замеса в тестомесильной машине, конструктивно рассчитанной на замес крутого теста, и дополнительной механической обработки на натирочной машине для обеспечения однородности структуры и пластичности теста.

После натирки тесто должно иметь период отлежки – брожения (30-60 мин). Затем тесто поступает на делительно-закаточную машину, из которой выходят сформованные тестовые заготовки.

Рис. 167. Схема поточной линии производства бараночных изделий

Сформованным тестовым заготовкам дают необходимое время (при машинном формовании от 30 до 90 мин) для расстойки, после чего следует обварка в кипящей воде или ошпарка в соответствующих паровых камерах. В результате прогрева при обварке в тестовых заготовках осуществляются процессы клейстеризации крахмала и денатурации белков, особенно интенсивно происходящие в поверхностном слое теста. В результате этого поверхность изделия после выпечки становится блестящей, глянцевой.

Бараночные изделия выпекают в конвейерных люлечных или ленточных печах. Выпечка длится в зависимости от вида, сорта и массы изделий обычно от 10 до 20 мин.

Линия состоит из тестомесильной машины периодического действия 1 для замеса притвора с дозировочной станцией 2 и автомукомером 3, ковшового подъемника 4, двух дежевых конвейеров для притвора 5 и опары 6, второй машины 7 для замеса теста с дозировочной станцией 9, натирочной машины 8, делителя теста на куски 11, распределителя кусков теста 10, делительно-закаточной машины 13 и ленточного транспортера 12 дли подачи теста к делительно- закаточным машинам.

Для расстойных досок с тестовыми заготовками предусмотрен сборный ленточный транспортер 14, который подает их в конвейерный шкаф 15 окончательной расстойки. При помощи перекладчика 16 тестовые заготовки перегружаются в ошпарочную машину 17 и далее •поступают в туннельную печь 18 с ленточным сетчатым подом. Готовые изделия выгружаются на охлаждающий транспортер 19 и далее ленточными транспортерами направляются в упаковочное отделение: баранки - на низальные машины, сушки - на фасовочно-упа ковочный автомат, где фасуются в пакеты из полиэтиленовой пленки массой 200-250 г. Пакеты с готовой продукцией по конвейеру поступают в контрольно-отбраковочное устройство, далее по конвейеру к счетчику пакетов с готовой продукцией и на укладочный стол. Здесь пакеты укладываются в контейнер или другую тару. В этом же контейнере продукция отправляется в торговую сеть и из него продается в торговом зале магазина. При необходимости бараночные изделия из бункера могут загружаться в крафт-пакеты.

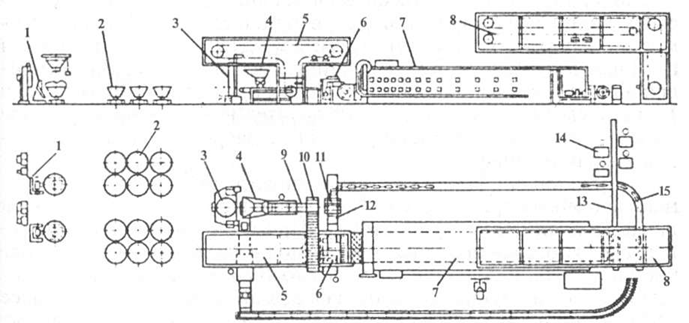

Сдобные сухари содержат значительное количество жира и сахара, поэтому процессы брожения тестовых полуфабрикатов и расстойки заготовок сухарных плит требуют большей продолжительности.

Поточная линия производства сдобных сухарей состоит из следую-щих машин и механизмов (рис. 168): тестомесильной машины периодического действия 1 с дежами 2, опрокидывателя 3, формующей машины 4, ленточного транспортера 9 для тестовых заготовок сухарных плит, рольганга 10 для листов с полуфабрикатами, конвейерного шкафа 5 для окончательной расстойки, посадчика листов 6 на под печи с механизмами наколки и смазки полуфабрикатов, туннельной печи 7 с сетчатым подом, конвейерного шкафа 8 для охлаждения плит, ленточного транспортера 15 для черствых плит, хлеборезальной машины 11, ленточного транспортера 12 для раскладки ломтей на листы, ленточного транспортера 13 для остывания сухарей и автоматов 14 для упаковки их в тару. В числе вспомогательного оборудования применены машины для чистки и смазки листов.

Рис. 168. Схема поточной линии производства сдобных сухарей

Хлебные палочки приготовляются из пшеничной муки высшего и 1 сортов. Размеры их: толщина 8-12 мм, длина 150-270 мм. По физическим свойствам и возможности длительного хранения палочки можно отнести к сухарным изделиям.

Хлебные палочки выпускаются нескольких наименований: ярославские (сдобные, простые, соленые), «гриссини» и с тмином. По своим органолептическим показателям палочки - хрупкие сухие изделия округлой формы.

Тесто замешивают в тестомесильной машине периодического действия, после чего его оставляют на брожение.

После брожения тесто уплотняют, пропуская через натирочную машину, затем выдерживают в течение 15-20 мин.

Тесто разделывают на специальной жгуторезальной формовочной машине. Сформованные тестовые заготовки перед выпечкой подвергаются гигротермической обработке.

Продолжительность расстойки тестовых заготовок 50 мин. Изделия выпекаются в течение 10-12 мин при температуре 200-250 °С.

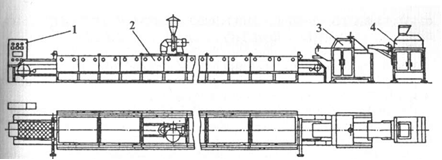

Линия производства хлебных палочек (рис. 169) состоит из следующего оборудования: тестомесильной машины 1, машины для предварительной вальцовки теста 2, устройства 3 для сворачивания путем подгибания лопастями тестовой ленты и сокращения ее ширины вдвое, машины с четырьмя парами валков 4 на общем ленточном транспортере для дальнейшей раскатки тестовой ленты и формовочной машины 5, где между двумя рифлеными валками тесто разрезается на тонкие жгуты диаметром 6—8 мм, затем отрезается по длине на отрезки размером 270 ± 15 мм и укладывается на желобчатые листы размером 1380 х 800 мм.

Для окончательной расстойки тестовых заготовок в линии предусмотрен шкаф с вертикальным конвейером 9, на люльки которого листы загружаются механически.

Для выпечки изделий применена туннельная печь 8 с ленточным подом и электрообогревом. После выпечки листы с готовыми изделиями поступают на замкнутый цепной конвейер 7 для охлаждения и упаковки, а затем вновь подаются на загрузку. Упаковка в целлофановые пакеты производится на автомате 6.

Рис. 169. Схема поточной линии производства хлебных палочек

Процесс приготовления соленой и сладкой соломки состоит из приготовления теста, прессования из него жгутов, обварки в слабом щелочном растворе и выпечки.

Линия производства соломки (рис. 170) состоит из пресса 4 для формования жгутов теста, варочного агрегата 3, электрической печи 2 и щита управления 1.

На раме пресса 4 смонтированы электродвигатель с вариатором и червячным редуктором, бункер с двумя шнековыми камерами, заканчивающимися матрицей, через которую выдавливаются жгуты.

Тесто загружают в приемный бункер, откуда оно поступает в расположенные под ним камеры и через матрицу с отверстиями диаметром 6,2 мм в виде жгутов выдавливается на ленточный конвейер, который приводится в движение от электродвигателя варочного агрегата.

Варочный агрегат 3 - ванна с сетчатым конвейером. На его раме смонтированы электродвигатель, узлы для надрезкй жгутов и посыпания их солью и ленточный конвейер.

Жгуты теста попадают на сетчатый конвейер, проходящий через ванну с 2%-ным раствором соды, и в течение 50 с провариваются при температуре 85-89 °С и направляются к узлу надрезкй. Затем заготовки длиной 280 мм посыпаются солью и по ленточному конвейеру поступают на сетчатый под электрической печи. При производстве сладкой соломки узел посыпки отключают.

Электрическая печь 2 для выпечки соломки состоит из отдельных соединенных между собой изолированных секций с закрепленными в них электронагревателями, приводного и натяжного барабанов, сетчатого пода, узла очистки сетки, вытяжного воздуховода с вентилятором.

Рис. 170. Схема поточной линии производства соломки

Электронагреватели смонтированы поперек движения жгутов над рабочей ветвью сетчатого пода и под ней. Верхние нагреватели расположены в фокусе отражателей, изготовленных из полированного алюминия.

Количество электронагревателей в секциях зависит от температуры в различных зонах печи. Печь условно разделена на три зоны, в которых поддерживается температура 210°-220°, 220°-230° и 200°-220 °С.

Паровоздушная среда удаляется из пекарной камеры вентилятором, смонтированным между первой и второй зонами.

Жгуты теста из варочного агрегата попадают на сетчатый под печи, выпекаются и поступают на упаковку.

Для диплома (комплексно-механизированные линии)

Дата добавления: 2020-07-18; просмотров: 1322;