Холодильные установки

Искусственное охлаждение широко применяется при хранении скоропортящихся продуктов, в технологических процессах, связанных с понижением температуры полуфабрикатов или готовых изделий, при кондиционировании воздуха и т. д. В

качестве теплообменных (холодильных) аппаратов используются конденсаторы,

испарители, переохладители, охлаждающие батареи, холодильные камеры и т.д.

Основными элементами холодильной установки являются компрессор, теплообменные аппараты (испаритель), конденсатор и регулирующая арматура

(вентили, клапаны). Эти элементы соединяются между собой трубопроводами. Понижение температуры продукта осуществляется в холодильных камерах различных конструкций.

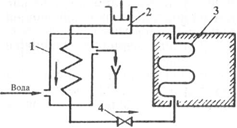

Принципиальная схема холодильной установки изображена на рис. 155.

Рис. 155. Принципиальная схема холодильной установки

В охлаждаемое пространство помещается испаритель 3, в который поступает холодильный агент в виде жидкости. При постоянном давлении и соответствующей температуре жидкость кипит, причем необходимое для этого тепло отнимается от охлаждаемого помещения. Образующиеся при кипении пары из испарителя засасываются компрессором 2, сжимаются и нагнетаются в конденсатор 1, где под действием охлаждающей воды они конденсируются (при постоянном давлении и

соответствующей ему температуре). Затем жидкий холодильный агент проходит через регулирующий вентиль 4, позволяющий легко и удобно менять количество жидкости, поступающее в испаритель.

Применение аммиака и фреона в холодильных машинах обусловлено их низкой температурой кипения. Аммиак имеет два существенных недостатка. Он взрывоопасен и оказывает вредное влияние на организм человека. Поэтому при эксплуатации аммиачных холодильных установок следует строго соблюдать правила охраны труда.

Фреон-12 и фреон-22- холодильные агенты, которые безвредны, не имеют запаха и невзрывоопасны. Фреон-12 весьма текуч и проникает через малейшие неплотности в соединениях и даже через поры металла. Фреон-22 обладает примерно такими же свойствами, но компрессор, работающий на фреоне-22, значительно компактнее.

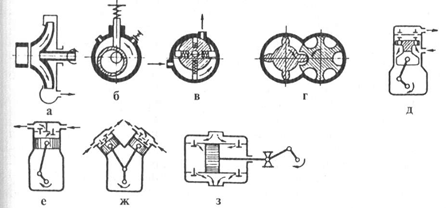

Основным элементом холодильных установок является компрессор - машина для сжатия воздуха или другого газа. Компрессоры подразделяются на турбокомпрессоры (центробежные), поршневые, мембранные, ротационные (пластинчатые и с катящимся ротором) и винтовые (рис. 156).

Рис. 156. Основные типы компрессоров: а – центробежный; б, в – ротационные; г – винтовой; д, з – поршневые.

Для холодильных установок используют, как правило, поршневые компрессоры обычного типа (не мембранные). Приводимые ниже классификация и характеристика относятся, в основном, к поршневым компрессорам.

Все компрессоры, как и холодильные установки, для которых они предназначены, классифицируют по температурному режиму, холодопроизводительности, холодильному агенту. Кроме того, их можно классифицировать по числу ступеней сжатия, типу привода, его расположению и частоте вращения, по конструкции основных узлов (цилиндров, поршня, кривошипно-шатунного механизма, сальника).

По конструктивным признакам компрессоры классифицируют в зависимости от устройства кривошипно-шатунного механизма (бес крейцкопфные простого или одинарного действия и крейцкопфные двойного действия), числа: цилиндров (одно- и многоцилиндровые), расположения осей цилиндров (горизонтальные, вертикальные; V-образные). Устройства блоков цилиндра и картера (картерные и разъёмные), направления движения пара в цилиндре (прямоточные и непрямоточные) и т.п.

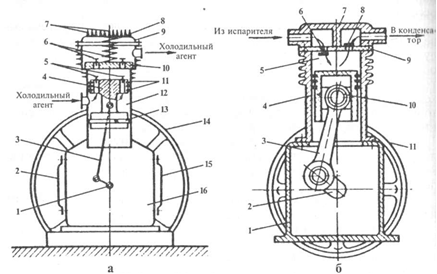

Вертикальный компрессор с прямоточным движением пара холодильного агента в цилиндре показан на рис. 157, а. Этот компрессор имеет литой чугунный картер 16, в котором вращается коленчатый вал 1, приводимый в движение от маховика 14. Через шатун 3 возвратно-поступательное движение получает поршень 4, расположенный в вертикальном цилиндре 12.

Рис. 157. Схема вертикального поршневого компрессора: а - прямоточного; б - непрямоточного

Цилиндр компрессора сверху закрыт крышкой 9 с ребрами 7, служащими для увеличения поверхности теплоотдачи. Под крышкой расположена пружина 8, упирающаяся в крышку безопасности 10. Цилиндр компрессора укреплен на картере. На поршне сверху закреплены три уплотнительных чугунных кольца 11, которые не допускают перетекания пара (при сжатии холодильного агента) из рабочей полости цилиндра в полость всасывания. В нижней части поршня предусмотрено маслосъемное кольцо 13, которое разобщает всасывающую полость с картером и снимает со стенок цилиндра излишки масла, забрасываемого из картера. Благодаря этому уменьшается унос масла в теплообменные аппараты.

Для осмотра механизма движения и доступа к нижним головкам шатуна на картере предусмотрены боковые крышки 2 и 15, которые служат также для снятия коленчатого вала и осмотра системы смазки.

Компрессор работает следующим образом. Холодильный агент из всасывающей полости, расположенной в средней части блока цилиндров, через всасывающие клапаны 5, установленные в верхней части поршня 4, поступает в пространство над поршнем, в рабочую полость цилиндра. Здесь при обратном движении поршня пары сжимаются и через нагнетательные клапаны 6, расположенные в крышке безопасности 10, выталкиваются в нагнетательную полость, а из неё – в конденсатор.

В прямоточных компрессорах в качестве холодильного агента применяется аммиак. Фреоновые компрессоры чаще всего выполняются непрямоточными.

В непрямоточном компрессоре (рис. 157, б) поршни выполнены непроходными и, следовательно, всасывающие клапаны располагаются не па поршнях.

Поршень 4 приводится в движение маховиком 11 через коленчатый вал 2, шатун 3 и палец 10. Коленчатый вал расположен в картере I Головка цилиндра 7 вместе с нагнетательными клапанами 8 и всасывающими клапанами 6 монтируется на клапанной плите 9. При движении поршня 4 сверху вниз давление паров холодильного агента н рабочей полости цилиндра 5 (над поршнем) становится ниже давления во всасывающем трубопроводе. Поэтому всасывающий клапан 6 открывается, и пары холодильного агента поступают в цилиндр компрессора. Когда поршень из нижнего положения поднимается вверх, всасывающий клапан 6 закрывается. Происходит сжатие паров, которое продолжается до тех пор, пока давление в рабочей полости цилиндра не превысит давление в нагнетательной линии установки. После этого нагнетательный клапан 8 открывается, и сжатые пары устремляются в нагнетательную линию, связывающую компрессор с конденсатором.

В цилиндрах непрямоточных компрессоров холодильный агент совершает возвратно-поступательное движение и, следовательно, между ним и стенками цилиндров происходит более интенсивный теплообмен, нежели при прохождении его прямотоком. Поэтому непрямоточные компрессоры применяются в установках малой холодопроизводительности (до 100 кВт). В то же время, в непрямоточных компрессорах установлен более легкий поршень, меньше силы инерции неуравновешенных движущихся частей.

Сжатые компрессором пары холодильного агента поступают в охлаждающий аппарат, где должна быть обеспечена высокая интенсивность теплоотдачи от конденсируемого холодильного агента к охлаждаемой среде.

Конденсаторы по конструктивным признакам подразделяют на кожухотрубные, элементные, оросительные и испарительные.

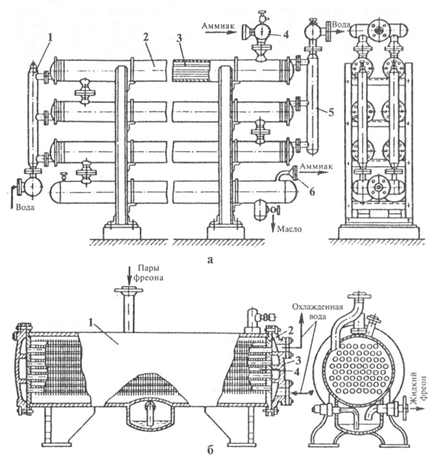

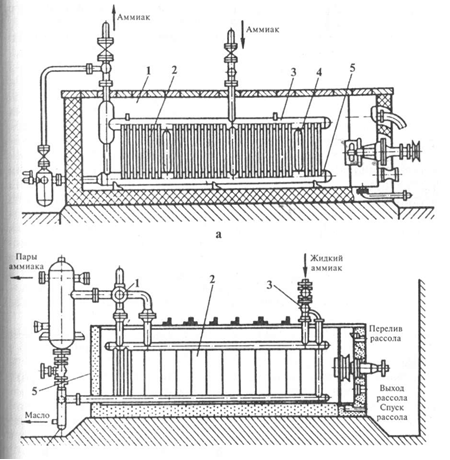

Аммиачный элементный конденсатор (рис. 158, а) состоит из нескольких одинаковых элементов 2, представляющих собой кожухотрубные конденсаторы с небольшим числом труб.

Вода входит через коллекторы 1 во все трубчатые элементы 2 и выходит через коллекторы 5. Аммиак противотоком из коллектора 4 движется по трубам 3, конденсируется и выводится через штуцер 6.

Для фреоновых холодильных машин применяются горизонтальные кожухотрубные и кожухозмеевиковые конденсаторы и змеевиковые с воздушным охлаждением.

Рис. 158. Конденсаторы: а - аммиачный элементный; б - фреоновый кожухотрубный

Фреоновый горизонтальный кожухотрубный конденсатор (рис. 158, б) представляет собой стальную бесшовную трубу 1 большого диаметра, к концам которой приварены плоские стальные трубные решетки 2 с накатными ребрами 4. Конденсатор закрыт чугунными крышками с перегородками 3 для образования нескольких ходов проточной воды.

Испаритель - теплообменный аппарат, в котором тепло отнимается от охлаждаемой среды кипящим при низкой температуре холодильным агентом. Охлаждаемой средой могут быть либо промежуточные хладоносители - рассол, вода и т. д., используемые, в свою очередь для охлаждения воздуха камер и технологических аппаратов с помощью рассольных и водяных батарей, либо непосредственно воздух охлаждаемых помещений. В соответствии с этим, в холодильной технике различают испарители для охлаждения рассола (или воды) и для охлаждения воздуха. К последним относятся батареи и воздухоохладители непосредственного испарения.

В комплект вертикально-трубного секционного испарителя (рис. 159, а), используемого в аммиачных установках, входят рассольный бак 1 с установленными в нем двумя или несколькими испарительными секциями 2, каждая из которых состоит из вертикальных, коротких труб, изогнутых по концам и приваренных с боков к горизонтальным коллекторам 3. Секции испарителя объединены коллекторами для подачи жидкого аммиака, отсасывания пара и отвода масла.

Рис. 159. Испарители: а - секционный; б - панельный

Жидкий аммиак поступает от регулирующей станции в распределительный коллектор испарителя, а из него в секции. Через стояки 4, расположенные вертикально между коллекторами, аммиак заполняет нижний коллектор и почти полностью вертикальные трубы с изогнутыми концами.

Отепленный рассол из батарей холодильных камер поступает в бак, откуда пропеллерной мешалкой прогоняется вдоль испарительных секций. Отдавая тепло холодной поверхности труб, рассол охлаждается и перекачивается насосом обратно в батареи холодильных камер.

Пар, образующийся при кипении аммиака в испарителе, отсасывается в компрессор через верхние горизонтальные коллекторы и отделители жидкости. Последние соединены дренажными трубами с нижними коллекторами 5.

Панельный испаритель (рис. 159, б) состоит из прямоугольного бака 5, в который погружена система 2 испарительных секций панельного типа. Отдельные секции с поверхностью охлаждения 5 или 10 м2 состоят из двух горизонтальных трубчатых коллекторов и двух вертикальных (тоже трубчатых) стояков, образующих прямоугольную раму. В раму вварены панели, состоящие из двух стальных листов с выштампованными на них канавками, образующими вертикальные каналы. По длине секции устанавливают несколько панелей, соединяемых между собой боковыми кромками. Секции включаются параллельно, для чего они объединены в коллекторы: для подачи жидкого аммиака 3, отвода паров аммиака 1 и удаления масла. Жидкий аммиак поступает в секции сверху. Через один из стояков он проходит в нижний коллектор, откуда, заполняя каналы панелей, поднимается почти до верхнего коллектора. В панелях аммиак кипит, воспринимая тепло от циркулирующих в баке рассола или воды. Образующиеся при кипении пары поднимаются в верхние коллекторы секций, из них по коллектору 1 проходят в отделитель жидкости и далее направляются в компрессор. Увлеченные ими капли жидкого аммиака высвобождаются в отделителе жидкости и возвращаются в нижние коллекторы панелей.

Попавшее в испаритель смазочное масло отводится в общий маслосборник 4, из которого оно удаляется по мере накопления.

Для обеспечения циркуляции теплоносителя в баке установлены пропеллерная мешалка и перегородка. Уровень теплоносителя в баке должен быть выше уровня в испарительных секциях. При переполнении бака излишняя часть теплоносителя сливается по переливной трубе в бак дополнительной емкости. Охлажденный теплоноситель перекачивается насосом из бака через патрубок, расположенный и нижней его части, и подается в рассольные камерные батареи.

Отепленный теплоноситель возвращается в бак, поступая сверху в отсек, где расположена мешалка. Для опорожнения бака при осмотре или ремонте испарителя, в его днище вварена специальная спускная труба. Стенки и днище бака снаружи покрывают тепловой изоляцией. Сверху бак закрывают деревянными крышками.

В панельных испарителях, благодаря высокой скорости движения теплоносителя и почти полному заполнению испарительных секций жидким холодильным агентом, обеспечивается интенсивный теплообмен. Испарители удобны для осмотра, ремонта и очистки. На их изготовление расходуется небольшое количество стальных труб. Однако они подвержены интенсивной коррозии вследствие свободного доступа воздуха к теплоносителю и насыщения его кислородом.

Для охлаждения и замораживания полуфабрикатов или готовых изделий, применяются холодильные камеры, которые по конструктивному признаку можно разделить на камерные, туннельные, люлечные, шкафные. В камерах воздух охлаждается при помощи батарей, расположенных вдоль стен и под потолком, в которых циркулирует холодильный агент.

Быстрое замораживание достигается воздействием охлажденного до минус 30 °С воздуха, движущегося вдоль продукта с большой скоростью.

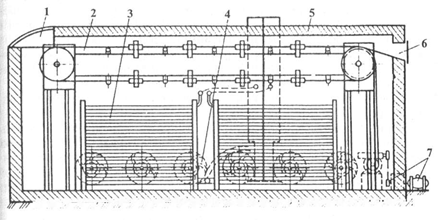

Туннельная морозильная камера (рис. 160) состоит из корпуса 5, покрытого пробковой изоляцией толщиной 400 мм. В корпусе установлены две батареи 3 непосредственного испарения. Над батареями расположен транспортер 2 с лентой из проволочной сетки. Транспортер приводится в движение от электродвигателя 7 через червячный редуктор и вариатор скорости, при помощи которого можно регулировать родолжительность замораживания. Загрузка осуществляется через отверстие 1, выгрузка - через отверстие 6. Циркуляцию воздуха обеспечивают шесть вентиляторов 4.

Рис. 160. Туннельная морозильная камера

Дата добавления: 2020-07-18; просмотров: 985;