Линии выработки подовых изделий

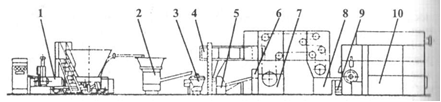

Для производства батонов и круглого подового хлеба могут использоваться линии с тупиковыми и туннельными печами. В состав поточной линии с тупиковыми печами для производства батонов (рис. 162) включаются: тестоприготовительный агрегат бункерного типа, делитель с лопастным нагнетанием 2, округлительная машина 3 конического типа, транспортер 4 подачи тестовых заготовок от округлителя к укладчику, маятниковый укладчик 5 заготовок в люльке шкафа расстойки, конвейерный шкаф расстойки 6 с механизмом выгрузки тестовых заготовок, посадчик заготовок 7 на люльки и печь 8 типа ФТЛ-2-66 или П-104.

Рис.162. Схема поточной линии производства батонов

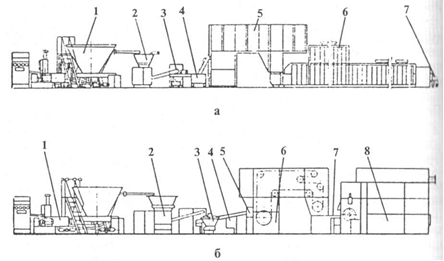

Линии производства круглого подового хлеба с туннельными печами (рис. 163, а) комплектуются из следующего серийно выпускаемого технологического оборудования: тестоприготовительного агрегата 1, тестоделительной машины 2, тестоокруглительной машины 3, подающего карманного транспортера 4, конвейерного шкафа окончательной расстойки 5 с механизмами для укладки тестовых заготовок и

люльки шкафа расстойки и пересадки их на под печи 6 и ленточного транспортера 7 для готовой продукции.

Участок линии для разделки и формования теста может работать и автоматическом и ручном режимах. При автоматическом режиме тестоделительная машина работает периодически, останавливается на время, необходимое для укладки тестовых заготовок в люльку конвейера шкафа окончательной расстойки. Пуск тестоделителя производится датчиком, расположенным на конвейере печи. Цикл работы рассчитан так, что после укладки в люльку шкафа окончательной расстойки тестовых заготовок датчик включает привод конвейера, последний перемещается на один шаг и подводит очередную люльку мод загрузку.

Во время очередного перемещения конвейера расстойки люлька с расстоявшимися тестовыми заготовками встречает упоры и опрокидывается, а тестовые заготовки перекладываются на движущийся сетчатый под печи.

Рис. 163. Схема поточной линии производства круглого подового хлеба:

а - с тупиковой печью; б - с туннельной печью

Поточная линия производства нарезных батонов массой 0,3-0,5 кг с тупиковой печью (рис. 163, б) включает в себя тестоприготовительный агрегат бункерного типа 1, тестоделитель 2, округлитель 3, конвейер предварительной расстойки 4, тестозакаточную машину 5, механизм загрузки тестовых заготовок в люльки шкафа расстойки 6 с механизмом надрезки и опрыскивания заготовок, посадчик 7 заготовок в печь 8.

На закаточной машине укреплен отбраковщик для отделения сдвоенных тестовых заготовок, которые задерживаются и поступают в специальный ящик. После отбраковщика тестовые заготовки направляются в выравниватель шага, который создает необходимый зазор между заготовками для укладки их в поворотные люльки загрузочного механизма.

При заполнении загрузчика установленным количеством тестовых заготовок, люльки поворачиваются на своей оси и выгружают заготовки в люльки конвейера шкафа расстойки, после чего возвращаются в исходное положение.

По окончании процесса окончательной рсстойки тестовых заготовок производится разгрузка люлек шкафа путем опрокидывания их на люльки печи, где специальным механизмом автоматически производятся надрезка и опрыскивание заготовок водой. Готовые изделия с люлек печи путем поворота их выгружаются на ленточный транспортер для направления к месту отбраковки и укладки в тару.

Автоматизированная линия производства батонов по ускоренной технологии (рис. 164) имеет существенное отличие, заключающееся в том, что брожение теста происходит не в массе, а в куске теста - после всех механических воздействий на него.

Оперативный запас муки хранится в производственном бункере 4. Система дозаторов 3, 5 и водоподготовки 1, 2 подает жидкие компоненты, холодную воду и муку в тестомесильную машину 6, где в дежах происходит интенсивный замес теста с пониженной до 22-24 °С температурой.

Рис.164. Схема поточной линии производства батонов по ускоренной технологии

После замеса по заданной программе тесто автоматически поступает в тестоделитель 9 при помощи дежеопрокидывателя 7. В воронке тестоделителя уровень теста поддерживается автоматически – при его понижении подается сигнал, разрешающий очередной замес. Поделенные на заданную массу тестовые заготовки обрабатываются в округлителе 11, проходят кратковременную (10-15 мин) предварительную расстойку 13 и закатываются в машине 14. После этого укладчик 12 направляет заготовки на люльки расстойно-печного агрегата 15, 16, где изделия расстаиваются и выпекаются.

Работа линии контролируется и регулируется с единых пультов управления 10, при этом автоматически синхронизируется работа агрегатов, дозируется заданное количество компонентов, поддерживаются оптимальные температурно-влажностные параметры в шкафах расстойки, по зонам печи и температура воды, идущей на замес теста.

При работе линии основные механические воздействия на тесто (деление, округление) происходят сразу после его замеса, при этом пониженная температура замедляет процесс брожения. Тестовые заготовки поступают в шкаф предварительной расстойки, где в них начинается процесс брожения. Затем тестовая заготовка проходит последнюю обработку - раскатку и посадку в расстойно-печной агрегат. Только после этого на едином конвейере происходит брожение теста в отдельных кусках и выпечка батонов.

Реализация столь «мягкого» процесса производства пшеничных изделий позволила получить заметное улучшение качественных показателей.

Дата добавления: 2020-07-18; просмотров: 1104;