Агрегаты для поточного (непрерывного) приготовления теста

В этих агрегатах замес опары и теста и брожение осуществляется в стационарных ёмкостях с одновременным перемещением опары или теста непрерывным потоком вдоль ёмкости. К агрегатам этого типа относятся: ХТР, Р3-ХТН, Р3-ХТП (на КМКЗ), для приготовления теста на ЖДФ.

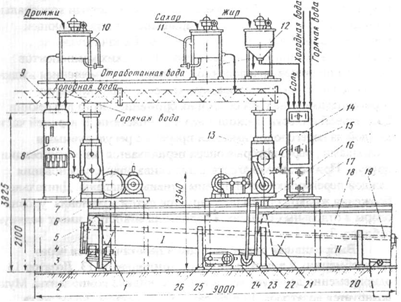

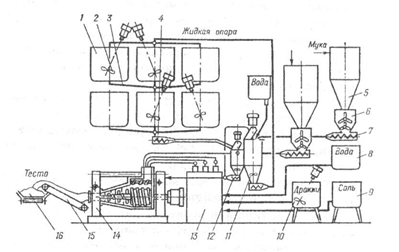

Тестоприготовительный агрегат ХТР системы Рабиновича представлен на рисунке 83. Агрегат предназначен для непрерывного приготовления теста из пшеничной или ржаной муки однофазным или двухфазным способом. Первый вариант агрегата предназначен для приготовления теста безопарным способом из пшеничной и ржаной муки на жидких или прессованных дрожжах и заквасках и имеет производительность 15 - 17 т хлебных изделий в сутки.

В состав агрегата входят корытообразная емкость и одна тестомесильная машина Х-12Д. В тестомесильную машину непрерывно через дозаторы подаются мука и жидкие компоненты. Замешенное тесто подается в корытообразную наклонную емкость для брожения. Брожение тесто осуществляется при медленном его перемещении вдоль емкости до выпускного отверстия.

Агрегат ХТР для двухфазного приготовления теста состоит из двухсекционного бродильного аппарата 18, двух тестомесильных машин непрерывного действия 7 и 12 марки Х-12Д с автоматическими дозировочными станциями 8 и 14 и шнекового дозатора опары 23.

Бродильный аппарат представляет собой корытообразную емкость 18, разделенную перегородкой 22 на две секции I и II и смонтированную под углом 3° к горизонту. Внутри емкости смонтирован на трех опорах вал 19, на котором укреплены два шнековых витка 5 и 21. Вал периодически вращается от электродвигателя 1 через цилиндрический редуктор 2, зубчатую цилиндрическую передачу, кривошип 3 и храповый механизм 4.

Дрожжи, раствор сахара и жир готовятся в аппаратах 10, 11,12 марки Х-14 и Х-15Д и подаются в дозировочные станции 8 и 14. Мука для замеса опары и теста подается к дозаторам шнеком 9. В тестомесильной машине 7, установленной над 1-ой секцией, непрерывно замешивается опара, которая через спуск 6 поступает в 1-юю секцию аппарата на брожение. Под напором витков шнека S и сил гравитации опара перемещается вдоль емкости. В конце секции выброженная опара через отверстие в днище выгружается и далее шнековым дозатором 23 по трубопроводу 17 подается в тестомесильную машину 13, куда подаются дозатором 15 мука и все жидкие компоненты из дозировочной станции 14. Шнековый нагнетатель опары приводится в движение от электродвигателя 26 через вариатор скорости 25 и цепную передачу 24. Количество подаваемой опары регулируется вариатором скорости 25.

В тестомесильной машине 13, смонтированной над 2-ой секцией, непрерывно замешивается тесто, которое через спуск 16 поступает во второй отсек бродильного аппарата. Здесь тесто бродит и под действием витков шнека 21 перемещается вдоль корыта. Выброженное тесто через отверстие в днище, регулируемое шибером 20, поступает в тестоделительную машину. Время брожения регулируется изменением частоты вращения вала 19, на котором закреплен храповый механизм. Угол поворота храпового колеса, закрепленного на валу 19, регулируется изменением величины эксцентриситета кривошипа 3. При увеличении величины эксцентриситета увеличивается угол поворота храпового колеса и соответственно увеличивается частота вращения вала 19.

Достоинством агрегата является компактность, возможность установки на одном этаже. Недостаток - затруднение с перехода одного сорта на другой, закисание теста на стенках емкости, невозможность изменения режима замеса и контроля длительности замеса.

Производительность агрегата - до 20 т/сут. Вместимость 1-ой секции 2350 л, второй - 2710 л. Продолжительность брожения опары 3-4,5 ч, теста - 1-2 ч.

Рис. 83 Тестоприготовительный агрегат ХТР

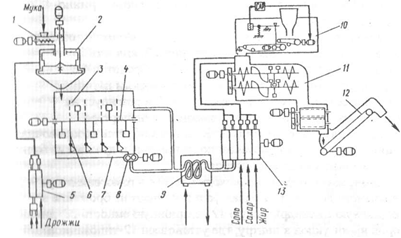

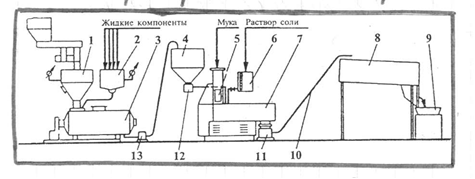

Тестоприготовительный агрегат РЗ-ХТН представленный на рисунке 84предназначен для выработки массовых сортов пшеничного хлеба. Схема тестоведения - двухфазная на жидкой опаре.

Агрегат состоит из непрерывно действующей тестомесильной машины 2 интенсивного действия для замеса жидкой опары. Замес осуществляется в тонком слое между поверхностями коаксиальных цилиндров при большой частоте вращения, обеспечивающей гомогенизацию массы за короткое время. Подача муки осуществляется шнековым дозатором 1, жидких компонентов двухкомпонентной дозировочной станцией 5. Замешенная жидкая опара подается в корытообразную емкость 3, разделенную перегородками 6 на пять секций на брожение Через все секции бродильной емкости проходит вал 4 с лопастями. В верхней части каждой из перегородок имеются прорези с регулируемыми заслонками, через которые опара переливается из одной секции в фугую. При остановке агрегата для слива опары у основания каждой перегородки установлены сливные клапаны. Длительность брожения жидкой опары регулируется путем изменения уровня опары в отдельных секциях Бродильная емкость 3 имеет водяную рубашку 7.

Выбродившая опара, насосом 8 перекачивается через теплообменник 9 в дозатор жидких компонентов 13. Дозатор 13 одновременно дозирует все остальные жидкие компоненты. Мука дозируется дозатором 10 с весовым устройством. Замес теста осуществляется в тестомесильной машине 11 марки РЗ-ХТО из которой выпрессовывается в виде ленты на транспортер 12. Дображивание теста перед делением составляет 30 мин. Производительность агрегата - 1200 кг/ч, вместимость бункера опары 5 м3.

Бродильная емкость для опары компактна и удобна в обслуживании, а наличие водяной рубашки позволяет регулировать интенсивность брожения.

Рис. 84 Тестоприготовительный агрегат Р3-ХТН

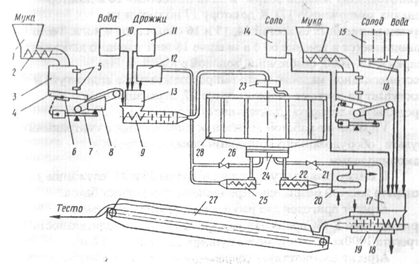

Тестопрнготовнтельный агрегат ФТК-1000 представлен на рисунке 85 и предназначен для выработки ржаного и ржано- пшеничного теста.

Агрегат состоит из мучного бункера 1 и весового дозатора муки, включающего в себя питающий шнек 2, емкость 3 с датчиками 5 верхнего и нижнего уровней, вибролоток 4 с электромагнитным вибратором 6 и электрическим датчиком. Последний связан с весовым устройством 7 и реагирует на изменение массы муки на взвешивающем транспортере

Для приготовления жидкой фазы используется дозировочная станция 13, в которую самотеком подается вода и дрожжи из бачков 10, 11 и жидкая закваска из емкости 28.

Замес жидкой фазы происходит за 40 с в гомогенизаторе 9 интенсивного действия. Жидкая фаза поступает на брожение в неподвижную цилиндрическую 12-секционную емкость 28, днище которой имеет уклон к центру, где установлен 12-типозиционный дисковый переключатель 24, работающий синхронно с поворотным переключателем 23 заполнения секций. Выбродившая опара перекачивается двумя шнековыми насосами 25 (в бак 12 для приготовления жидкой опары) и 22 (в охладитель 20 и дозатор жидких компонентов 17). К дозатору 17 подаются из производственных емкостей 14,15 и 16 соль, солод и вода. Тесто замешивается в течение 60 с в машине 18 интенсивного действия марки ФТК-1000, снабженной водяной рубашкой. Из тестомесильной машины тесто выпрессовывается в виде жгута и поступает на ленточный транспортер 27, играющий роль бродильного аппарата. Длительность брожения 12 - 20 мин.

Управление работой агрегата осуществляется с центрального пульта, оборудованного приборами показывающими и самопишущими.

В коммуникациях установлены краны 26 и 21, служащие для возврата жидкой опары при переполнении расходных баков.

Агрегат пригоден для работы пс однофазной схеме с применением 3-4% прессованных дрожжей. Производительность агрегата 1000 кг/ч, вместимость бункера для опары - 12 м3.

Агрегат соответствует современному техническому уровню по степени механизации и автоматизации.

Рис. 85 Тестоприготовительный агрегат ФТК-1000

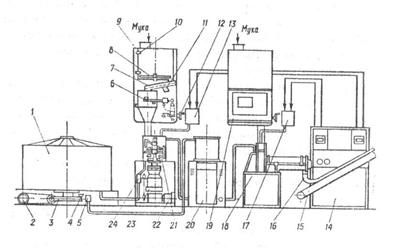

Тестопрнготовнтельный агрегат КВТ-1000 предназначен для приготовления теста на жидкой фазе из ржаной и пшеничной муки.

В состав агрегата КВТ-1000 (рисунок 88) входит бродильная емкость 1, разделенная радиальными перегородками на двенадцать секций. Емкость неподвижна, а масса в бункере перемещается за счет периодического вращения внутренних перегородок с резиновыми уплотнительными окантовками. Вращение осуществляется с помощью электродвигателя 2 и червячного колеса 3 с двенадцатью упорами, над которыми установлен конечный выключатель 4. Разгрузка секции бункера от созревшей опары осуществляется с помощью шестеренного насоса 5, снабженного

индивидуальным приводом с редуктором.

Питательная смесь приготавливается в смесителе 21с индивидуальным приводом. Подача питательной смеси осуществляется шестеренчатым насосом 24. Подача муки осуществляется дозатором 9 периодического действия. Дозатор

муки включает цилиндрическую емкость с датчиками 10 верхнего и нижнего уровней и мешалкой 8, которая через донное отверстие высыпает муку на вибрационное сито 7 с магнитным уловителем 11. После контрольного просеивания мука поступает на весовой бункер 6, снабженный весозадающим устройством 12. Емкость бункера имеет откидное днище с электромагнитным приводом. Разгрузка муки из емкости 6 осуществляется через коническую емкость с прозрачной трубой, позволяющей визуально контролировать подачу муки. Дозировка жидких компонентов

осуществляется от центральной дозировочной станции 14, оборудованной восемью ротационными насосами.

Выброженная жидкая фаза поступает в смеситель, откуда подается в тестомесильную машину 18 и смеситель для приготовления питательной смеси 20. Мука в тестомесильную машину подается дозатором 19. Все жидкие компоненты поступают в смесители 20 и 21 через бачки 13 и 17.

Из тестомесильной машины замешенное тесто в виде ленты 16 подается ленточным конвейером 15 в закрытую камеру брожения (на схеме камера не показана), состоящую из двух ленточных конвейеров, расположенных один под другим. Бродильная камера ограждена колпаком из оргстекла и устройством

для поддержания оптимальной температуры и влажности среды.

С ленты тесто снимается специальным устройством и подпрессовывается вальцами в ленту. Скорость конвейера регулируется. Производительность агрегата 1000 кг/ч, вместимость бункера для брожения - 5,5 м3.

Рис. 86 тестоприготовительный агрегат КВТ-1000

Тестоприготовительный агрегат FMS-400 (рис. 87) выпускается двух типоразмеров производительностью до 200 и 3500 кг/ч, что позволяет использовать их с печами площадью пода от 50 до 150 м3. Агрегат универсальный и обеспечивает выработку теста широкого ассортимента из ржаной и пшеничной муки с применением жидкой опары.

Агрегат состоит из шести цилиндрических емкостей 1 для брожения жидкой опары. Емкости снабжены индивидуальными пропеллерными мешалками 2. Разгрузка емкостей осуществляется через трубы 3 с помощью насоса 4. Питательная смесь для жидкой опары готовится в смесителе 11, куда поступает мука из емкости 5 через ворошитель 6 и шнековый дозатор 7, вода и третья часть зрелой опары. Питательная смесь поступает в бродильные емкости, где бродит в течение 140 мин Две трети зрелой опары идет на приготовление теста Замес теста осуществляется в тестомесильной машине интенсивного замеса 14, куда подаются жидкая фаза с помощью шнегокового дозатора 12, мука и прочие жидкие компоненты. Дозирование жидкостей осуществляется дозировочной станцией 13, рассчитанной на три компонента.

Жидкости дозируются по объемному принципу поршневым дозатором. Изменение отдельных доз осуществляется изменением величины эксцентриситета привода мерных поршней. Жидкости готовятся и темперируются в специальных емкостях 8,9,10.

Замешенное тесто выпрессовывается из машины через цилиндрический мундштук на ленточный конвейер 15, который подает тесто в бродильную камеру, представляющую собой корытообразный ленточный конвейер 16, где бродит до 20 мин.

Особенностью системы дозирования компонентов является то, что при изменении производительности тестомесильной машины автоматически изменяется подача жидких компонентов в соответствии с заданной рецептурой. Это достигается в результате установки единого привода к тестомесильной машине и дозаторам. Изменение производительности машины осуществляется вариатором частоты вращения месильного органа от 48 до 176 мин'1. Для контроля соблюдения рецептуры на дозаторе служат магнитные вентили, позволяющие отбирать пробы без остановки машины.

Рис. 87 Тестоприготовительный агрегат EMS-400

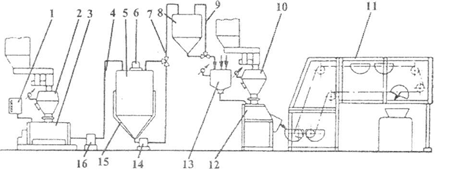

Агрегат для приготовления теста на диспергированной фазе(рис. 88) применяется в линиях выработки булочных и сдобных изделий, в рецептуру которых входят молочные продукты.

В смеситель скоростного действия 3 подаются дозатором 1 мука, дозатором 2 дрожжи, сыворотка, молоко и другие жидкие компоненты, кроме соли. При этом доза прессованных дрожжей увеличивается до 3- 5%.

В смесителе в результате интенсивного сбивания получается сметанообразная масса, которая шестеренным насосом 13 перекачивается в емкость 4, где она бродит 20-40 мин, причем температура диспергированной фазы после сбивания должна составлять 33-34° С, а влажность - около 60%.

Замес теста производится в тестомесильной машине непрерывного действия А2-ХТТ (7), в которую из емкости 4 дозатором 12 подается диспергировахная фаза, дозатором 5- мука и дозатором 6- раствор соли.

Замешенное тесто нагнетателем 11 по тестопроводу 10 подается в

корытообразную емкость 8 для брожения. Выброженное тесто поступает в воронку

тестоделителя 9 для разделки.

При выработке ржаного и ржано-пшеничного теста для массовых сортов хлеба

непрерывным способом используются агрегаты комбинированного типа, в

которых брожение заквасок производится в бункере, а теста - на ленте

конвейера.

Рис. 88 Агрегат для приготовления теста на диспергированной фазе (ЖДФ)

Агрегат Р3-ХТП(рис. 89)разработан ВНИИХП для приготовления пшеничного теста с применением концентрированной молочнокислой закваски (КМКЗ).

Питательная смесь готовится в заварочной машине ХЗМ-600 (3), в которую подаются мука дозатором 2 и вода из бачка 1.

Полученная питательная смесь шестеренным насосом 16 перекачивается в емкость 5 для приготовления КМКЗ, в которой в течение 8 ч протекает молочно-кислое брожение. При брожении закваска периодически перемешивается мешалкой 6, установленной в емкости 5, где закваска бродит до кислотности 15-18°.

Готовую закваску шестеренным насосом 14 по продуктопроводу 7 перекачивают в расходную емкость 8. Для стабилизации кислотности в расходный бак 8 добавляют около 8% соли к массе муки в закваске. При трехсменном режиме готовую закваску отбирают один раз в смену в количестве 50%, при односменном режиме отбирают 70%. В оставшуюся часть закваски в емкость 5 подают питательную смесь в количестве, равном количеству отобранной закваски. Из расходной емкости закваска

самотеком поступает в дозатор жидких компонентов Ш2-ХДБ (13). При необходимости закваску по продуктопроводу 9 можно возвращать в емкость 8.

Из этого дозатора закваска, вода и все необходимые жидкие компоненты, а также мука дозатором Ш2 ХДА (10) подаются в тестомесильную машину 12.

После замеса тесто из тестомесильной машины выгружается в емкости конвейера Ш2-ХББ (11) для брожения в течение 70-90 мин. С целью интенсификации брожения теста при замесе увеличивают дозу дрожжей на 0,5-1% к массе муки по сравнению с нормой по рецептуре. Достоинствами приготовления теста ускоренным способом на КМКЗ являются уменьшение длительности процесса приготовления теста, улучшение качества готовой продукции, предохранение хлеба от развития в нем картофельной болезни.

Появляется возможность организовать производство хлебобулочных изделий в две или одну смену, так как КМКЗ можно консервировать на 8-16 ч, при этом понижают температуру закваски путем пропускания холодной воды через рубашку 15 емкости 5. Для продолжения производственного процесса освежают полуфабрикат питательной смесью за 3-4 ч до начала работы.

Рис. 89 Агрегат Р3-ХТП

Для диплома (агрегаты для поточного приготовления теста)

Дата добавления: 2020-07-18; просмотров: 2069;