Агрегаты для порционного приготовления теста

В них замес опары и теста производится отдельными порциями или непрерывно, а брожение осуществляется отдельными порциями в ёмкостях, установленных стационарно или вращающихся вокруг собственной оси:

- или на жёстком кольцевом конвейере;

- или в ёмкостях, укреплённых шарнирно на цепях конвейера.

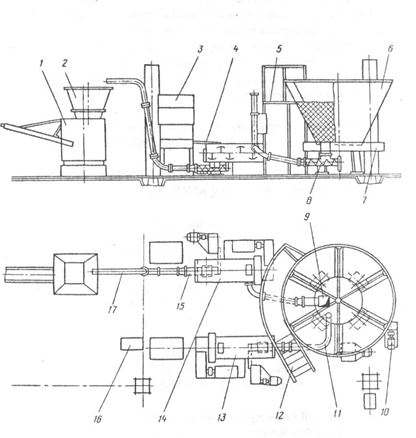

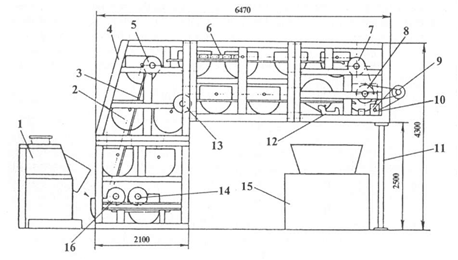

Бункерный тестоприготовительный агрегат системыН.Ф. Гятилина И8-ХАГ-6, представленный на рисунке 75 предназначен для двухфазного приготовления пшеничного теста на большой густой опаре с расположением оборудования на одном

этаже.

Агрегат комплектуется двумя тестомесильными машинами X-26 для замеса опары 13 и теста 14. Замешенная опара подается в шестисекционный бункер 6 по трубе 11с помощью шнекового питателя 15. Выброженная опара забирается из бункера через окно 9 и подается шнековым дозатором опары 8 по трубе в тестомесильную машину 14, в которую дозируются мука и жидкие компоненты с помощью дозировочной станции ВНИИХП - 06.

Аналогичная дозировочная станция применяется для дозирования жидких компонентов в опару. Замешенное тесто шнековым насосом 15 подается по трубе 17 в бункер 2 тестоделительной машины 1, где бродит в течение 25 - 30 мин.

Бункер 6 для брожения установлен на неподвижных опорах, совместно с которыми смонтировано неподвижное днище 7 с отверстиями для загрузки и выгрузки опары. С помощью пазового уплотнения днище соединено с вращающимся бункером. Привод бункера осуществляется от электродвигателя 10.

В качестве бродильной емкости в агрегате используется конический шестисекционный бункер 6. при работе агрегата замешиваемая опара сначала наполняет первую секцию бункера, после чего он поворачивается на 60° и под загрузку устанавливается следующая секция Когда все секции окажутся загруженными опарой, параллельно с загрузкой производят из последней секции отбор выброженной опары с помощью шнекового дозатора через окно 9.

Производительность агрегата до 15 т/сут, вместимость бункера 6 м3.

Аналогичную конструкцию имеет тестоприготовительный агрегат JI4-XAT-13 производительностью до 30 т/сут и вместимостью бункера 13 м3.

К недостаткам данных агрегатов относятся - невысокая точность дозировочного оборудования, нагрев теста при транспортировании по трубам, неудобство зачистки и трудоемкость санитарной обработки бункера, транспортных труб и шнековых питателей.

Рис. 75 Бункерный тестоприготовительный агрегат системы Н. Ф. Гатилина И8-ХАГ-6

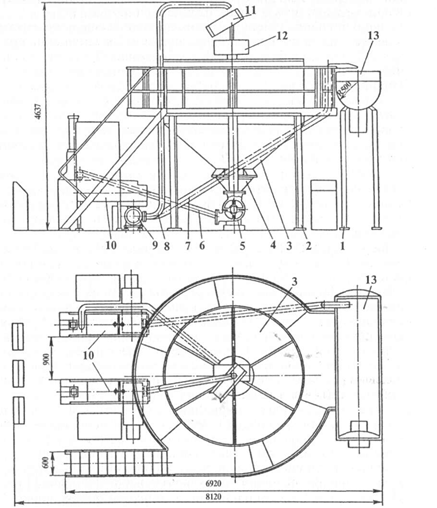

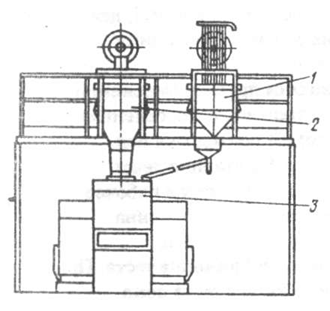

Бункерный агрегат И8-ХТА-6(рис. 76) предназначена для приготовления пшеничного теста на больших густых опарах с сокращенным временем брожения теста. Агрегат имеет производительность до 30 т/сут и оборудован стационарным шестисекционным бункером для опары вместимостью 12 м3 и наклонным корытом для брожения теста вместимостью 2,8 м3, которое установлено так, чтобы тесто из него поступало самотеком в тестоделительную машину. Тесто замешивается в тестомесильных машинах непрерывного действия, а транспортируется по трубам с помощью лопастного насоса-дозатора. Бункер 3 агрегата установлен на опорах 2.

Тестомесильные машины 10 для замеса опары и теста расположены так, что под ними размещаются лопастный дозатор опары 9 и аналогичный по конструкции нагнетатель теста. Замешенная опара поступает в бункер по транспортной трубе 8 и с помощью распределительного поворотного лотка 11 направляется в определенную сек цию бункера. Лоток закреплен на общем валу с поворотным днищем, размещенным в конусе 4. В поворотном днище имеется вырез для выгрузки опары из одной секции бункера. Приводное устройство 12 периодически по мере загрузки секции опарой поворачивает лоток и поворотное днище на один шаг и переводит загрузку на следующую секцию. Выброженная опара с помощью насоса-дозатора 5 транспортируется по трубе 6 к тестомесильной машине. Замешенное тесто подается лопастным насосом по трубе 7 в наклонное корыто 13, установленное на четырех опорах 1.

Отличительной особенностью агрегата является то, что в нем применены лопастные дозаторы опары и аналогичные по конструкции нагнетатели теста, работающие более надежно, чем шнековые, и не вызывающие заметного нагрева теста. Для брожения теста применено наклонное корыто без механического побудителя перемещения теста. Объем корыта уменьшен в связи с сокращением длительности брожения теста из-за более интенсивной его проработки в тестомесильной машине.

Все элементы агрегата выполнены из нержавеющей стали. В агрегате предусмотрены пульты управления работой тестомесильных машин, нагнетателей полуфабрикатов, заслонки емкости брожения теста.

Загрузка тестовых полуфабрикатов в бункер брожения сверху может вызывать их нагрев на 5-7 °С, что связано со значительным давлением нагнетателя и трением по внутренним стенкам трубопроводов. Это явление ухудшает структурно-механические свойства полуфабрикатов и сказывается на качестве продукции. При нижней загрузке бункера существенно сокращаются путь транспортирования и величина необходимого давления. Однако в этом случае нарушается поточность движения полуфабриката в бродильной емкости, приводящая к колебаниям его кислотности.

Рис. 76 Бункерный тестоприготовительный агрегат И8-ХТА-6

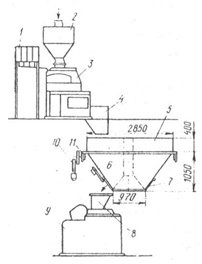

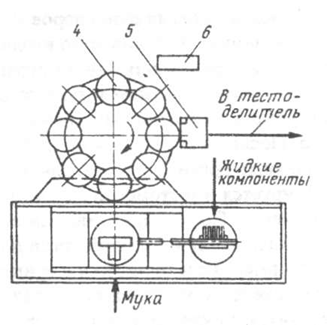

Однобункерный тестоприготовительный агрегат Р3-ХДП представленный на рис. 77 применяется для приготовления пшеничного теста. Он состоит из периодически вращающегося бункера 5 (вместимостью от 3 до 6 м3), имеющего от 4 до 10 секций, тестомесильной машины 3 марки РЗ-ХТИ-З. Бункер опирается на три ролика 11, один или два из которых являются приводными и приводятся в движение от привода 10.

В тестомесильную машину 3 из автомукомера 2 подается мука, а из дозировочной станции 1 все необходимые жидкие компоненты. Замешенное тесто через тестоспуск 4 выгружается в одну из секций бункера. После заполнения секции бункер поворачивается на 1/4 -1/10 часть окружности бункера для загрузки тестом последующей секции. После поворота бункера на 9/10 окружности механизм 6 открывает шибер 7 и выброженное тесто поступает в приемную воронку 9 тестоделителя 9 или делительно- округлительного автомата A2-XЛ1-C9.

Рис. 77 Однобункерный тестоприготовительный агрегат Р3-ХДП

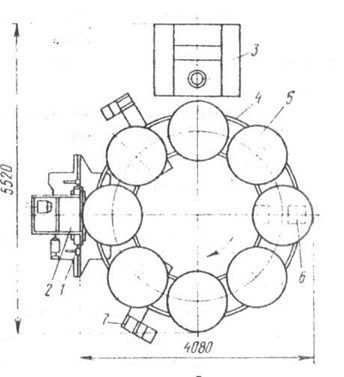

Кольцевой дежевый агрегат Ш2-ХБВ представлен на рисунке 78. Агрегат состоит из жесткого кольцевого транспортера 4, на котором установлены восемь съемных дежей 5 вместимостью 330 л, тестомесильной машины 3 марки РЗ-ХТИ-З и дежеопрокидывателя 2 марки А2-ХПД. Подъемная площадка дежеопрокидывателя заменена специальным вилочным захватом с реечным механизмомдля съема дежей с кольцевого транспортера и перемещения их к дежеопрокидывателю с последующей фиксацией дежи для ее подъема и опрокидывания.

Кольцевой транспортер изготовлен из стали швеллерного профиля и периодически вращается вокруг своей оси. Кольца установлены на ролики, два из которых - ведущие, приводимые в движение от привода 7, а четыре 6- опорные.

В тестомесильную машину 3 подаются мука из автомукомера и жидкие компоненты из дозировочной аппаратуры. Замешенное тесто из тестомесильной машины выгружается в дежу, после заполнения которой кольцевой транспортер поворачивается на один шаг дежей. При этом дежа с тестом перемещается на брожение и одновременно к тестомесильной машине устанавливается свободная от теста дежа. После перемещения дежи по кругу тесто выбраживает и дежа снимается с кольца транспортера для освобождения ее от теста.

Производительность агрегата до 900кг/ч, продолжительность брожения - 30 - 70 мин.

Рис. 78 Кольцевой дежевый агрегат Ш2-ХБВ

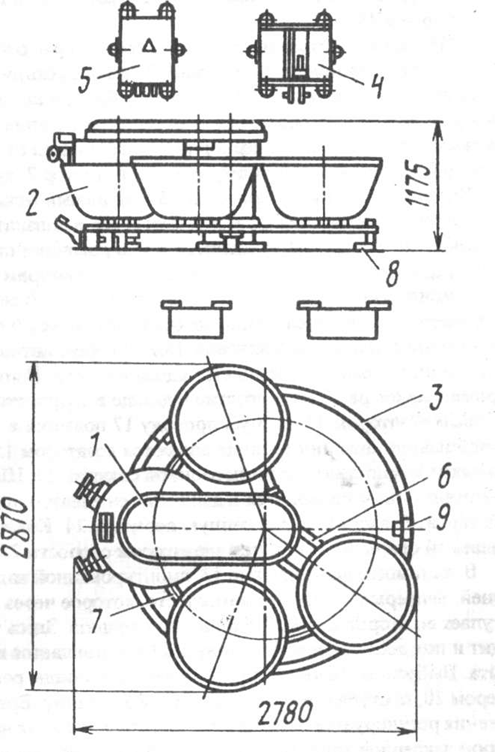

Ковшовый цепной агрегат Ш2-ХББ представлен на рисунке 79. В состав агрегата входит тестомесильная машина марки РЗ-ХТИ-З и ковшовый конвейер для брожения.

Конвейер состоит из четырех пар свободно вращающихся на отдельных пальцах цепных звездочек 5,7,13,16. Пара звездочек 8 приводная, а звездочки 14 натяжные. На звездочки натянуты две бесконечные втулочно-роликовые цепи б с шагом 140 мм, которые перемещаются по направляющим 3. К цепям шарнирно укреплено через восемь звеньев 15 емкостей 2 с шагом 1120 мм вместимостью 330 л. конвейер смонтирован на каркасе 4 Г-образной фермы, который состоит из четырех секций. Консольная часть каркаса опирается на две стойки 11.

Привод конвейера осуществляется от электродвигателя через червячный редуктор 10, цепную передачу, вращающую промежуточный вал 9, от которого вращаются приводные звездочки.

Замешенное тесто из тестомесильной машины 1 выгружается в емкость для брожения Заполненная емкость перемещается на брожение, а последующая устанавливается под загрузку. При достижении механизма 12 емкость поворачивается на угол 145° вокруг оси подвески и выброженное тесто поступает в воронку тестоделителя 15. При необходимости увеличения времени брожения в конструкции устройства предусмотрено производить разгружу после 11-ой или 12-ой.

Производительность агрегата - 900 кг/ч, продолжительность брожения 90-100 мин.

Рис. 79 Ковшовый цепной агрегат Ш2-ХББ

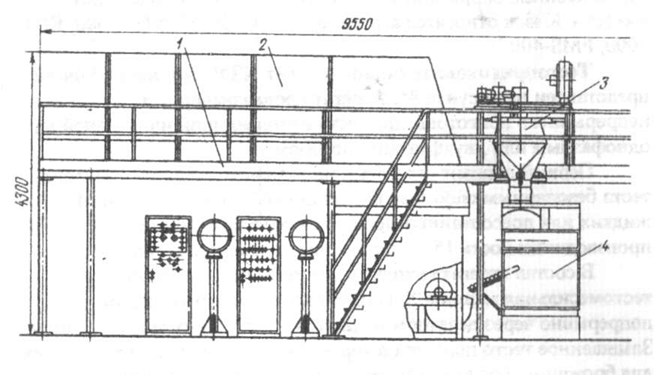

Тестоприготовительный агрегат Ш2-ХТК представлен на рисунке 80. Агрегат состоит из тестомесильной машины 3 марки Ш2-ХТ2И, дозатора муки 2 марки Ш2-ХДА, дозатора жидких компонентов 1 маркиШ2-ХДБ и дежевого кольцевого конвейера с дежеопрокидывателем 5. На конвейере установлено семь деж вместимостью 330 л. Дежевой конвейер вращается вокруг оси периодически с помощью двух электроприводов.

Тестомесильная машина смонтирован на фундаменте высотой 0,7 м от уровня пола.

Рис. 80 Тестоприготовительный кольцевой агрегат Ш2-ХТК

Тестоприготовительный агрегат Ш2-ХТД представлен на рисунке 81. В состав агрегата входит: цепной конвейер для брожения теста 2, дозатор для муки 3 марки Ш2-ХДА и тестомесильная машина 4 марки РЗ-ХТ2-И В цепном конвейере подвешены горизонтально корытообразные емкости вместимостью 210 л.

Рис. 81 Тестоприготовительный агрегат Ш2-ХТД

Агрегат тестоприготовительный А2-МТ2-Э представлен на рисунке 82, предназначен для приготовления теста из ржаной и пшеничной муки на пекарнях и кораблях.

Агрегат состоит из тестомесильной машины 1, водоподготовительной установки 4, опор 6 дежи, стяжек 7, опор 8 под направляющие упоров 9, электрооборудования 5, деж 2 и направляющих 3. Количество входящих в агрегат сборочных

единиц зависит от исполнения агрегата.

В одну из деж засыпается мука, загружаются другие компоненты, предусмотренные рецептурой и предварительно подготовленная вода. После загрузки дежа по направляющей подводится под месильный орган тестомесильной машины. Положение дежи фиксируется и тестомесильное устройство опускается в рабочее

положение. После окончания замеса тестомесильная машина останавливается и рабочий орган поднимается в верхнее положение. Дежа отводится для выгрузки или брожения теста. При многодежевом исполнении агрегата после замеса теста дежа

отводится по направляющей, а на ее место подается очередная дежа с загруженной мукой и другими компонентами.

Рис. 82 Агрегат тестоприготовительный А2-МТ2-Э

Для диплома (агрегаты для порционного приготовления теста)

Дата добавления: 2020-07-18; просмотров: 1667;