Контроль качества изоляции

Контроль качества изоляции и устранение обнаруженных в ней дефектов — весьма ответственные технологические процессы. В их проведении различают четыре основных этапа: контроль качества применяемых материалов; проверку качества изготовления элементов покрытий; пооперационный контроль процессов нанесения (укладки) покрытий на трубы и окончательной их отделки; проверку и приемку готовых покрытий.

Контроль качества материалов и элементов покрытий состоит в проверке соответствия ГОСТам и ТУ данных сертификатов поставщиков на каждую партию материалов и изделий.

Готовые изоляционные покрытия должны обладать прочностью, достаточной для сохранности покрытия при перевозке, укладке и заделке стыков труб; водонепроницаемостью, теплоизоляционными свойствами (для теплоизоляционных покрытий коэффициент теплопроводности не более 0,116 Вт/ (м • °С)), адгезией — сцеплением покрытия с трубой и защитной оберткой (усилие на отрыв не менее 0,5 МПа), сплошностью, плотностью (не более 700 кг/м3), диэлектрическими свойствами.

Эти свойства обеспечиваются и контролируются как при изготовлении элементов покрытий, так и во время нанесения или укладки покрытий на трубы. При заводском изготовлении покрытий их качество проверяют непосредственно на заводе, а в полевых условиях на трассе (в стационарных или полевых лабораториях) с обязательным оформлением протоколов испытаний.

Пооперационный контроль осуществляют при нанесении покрытий, проверяя их толщину и сплошность, диэлектрические свойства, а также сцепление с поверхностью трубы защитной оберткой (адгезию).

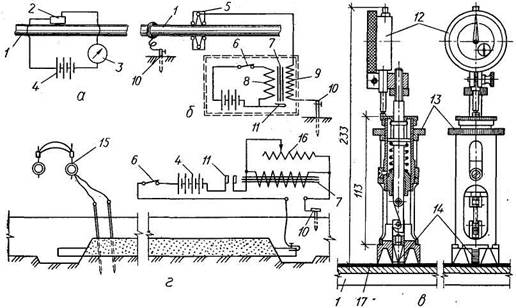

Толщину покрытия измеряют специальным прибором — индукционным толщиномером (рис. XIІ .11, а).

Рис. XII.11. Приборы для проверки качества гидроизоляционных покрытий трубопроводов:

а — толщиномер; б — искровой дефектоскоп; в — адгезиометр; г — искатель повреждений: / — труба с проверяемым покрытием; 2 — щуп; 3 — миллиамперметр; 4 — электробатарея (аккумулятор); 5 — кольцо разрядника; 6 — выключатель-ключ; 7 — сердечник соленоида; 8 и 9 — обмотки высокого и низкого напряжения; 10 — заземление прибора и трубы; // — высокочастотный прерыватель; 12 — индикатор; 13 — регулировочная гайка; 14 — эталонный сердечник адгезометра; 15 — наушники со щупами; 16 — реостат напряжения;

17 — гидроизоляционное покрытие

Сплошность и диэлектрические свойства покрытия в заводских условиях проверяют искровым дефектоскопом (рис. XII. 11, б), создавая напряжение в электрической цепи прибора, соответствующее типу покрытия, —12, 24, 36 тыс. В. При обнаружении дефектов в покрытии между щупом и трубой с треском проскакивает искра.

Адгезию проверяют специальным прибором — адгезиометром (рис. XII.11, в), которым измеряют усилия, требуемые для отрыва металлического сердечника-эталона от испытываемого покрытия.

Окончательную проверку качества покрытия производят в траншее после укладки и частичной засыпки трубопровода прибором ИЛИГ (рис. XII.11, г). Один полюс подключают к заземленному штырю, другой — к трубопроводу. Надев наушники и переставляя шупы через каждые 0,6 м по бокам трубопровода, контролер перемещается вдоль трассы

и по зуммеру в наушниках выявляет дефекты в покрытии.

В специальном журнале производства изоляционных работ систематически записывают результаты проверок, состояние погоды и пр.

При устройстве набивной изоляции проверяют уплотнение минеральной ваты в пространстве между трубой и сеткой, толщину слоя, а также равномерность и водонепроницаемость покрывающего защитного слоя штукатурки, надежность закрепления сеток.

Качество штукатурки, наносимой на теплоизоляционные покрытия, консистенцию раствора контролируют конусом ТермоЦКИС.

Толщину готового теплоизоляционного покрытия проверяют щупом — металлическим стержнем диаметром 6 мм с заостренным концом и шкалой делений в 1 мм.

Теплоизоляционные свойства покрытия определяют переносной поверхностной термопарой.

Глава 4

Дата добавления: 2020-07-18; просмотров: 719;