Контроль качества стыков

Качество соединения труб контролируют обычно в три этапа.

На первом этапе трубы и другие материалы принимают и проверяют по сертификатам (техническим паспортам) поставщиков.

На втором этапе поопера-ционно контролируют процессы сборки и соединения труб: центровку и заделку стыков (уплотнение пряди и заполнение раструбов, зачистку кромок, соблюдение зазоров, размеров фасок и наложения слоев сварных швов, качество зеркала и правильность приварки фланцев, установки прокладок и пр.).

На третьем этапе готовые сварные швы проверяют механическим

испытанием образцов, вырезаемых из свариваемых стыков (выборочно), и просвечиванием стыков радиоактивными изотопами.

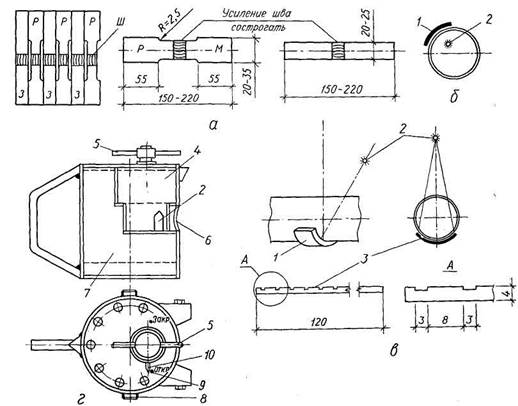

Для механических испытаний трубопроводов ежемесячно отбирают и вырезают 2 % общего числа стыков, сваренных каждым сварщиком (но не менее двух); при давлении от 1 до 2 МПа контролируют 5 % стыков (но не менее двух), а при давлении более 2 МПа — 10 % (но не менее трех стыков). Из каждого стыка вырезают по шесть планок (рис. XII.7, а): три для испытания на разыв, три — на угол загиба. Считают, что стык выдержал испытание, если разрывное усилие во всех трех образцах составило не менее 4,2 МПа, а угол загиба, при котором появляется первая трещина, равен 120°.

Рис. XII.7. Котроль качества сварных соединений стальных труб:

механическим испытанием: а — разметка образцов и их размеры; Р — образцы на разрыв; 3— образцы для испытания на угол загиба; Ш — сварной шов; М — клеймо сварщика; испытание просвечиванием радиоактивным веществом; б — помещенным внутри трубы; в — то же, снаружи; г — контейнер для перевозки радиоактивного вещества; / — кассета с пленкой и дефектометром; 2 — ампула — источник гамма-излучения; 3 — дефектометр; 4 — стакан; 5 — ручка для поворачивания стакана при открытии окна; 6 — окно; 7 — корпус контейнера; 8 — штифты крепления контейнера в рабочем положении; 9 — защелка, ограничитель поворота^ стакана; 10 — указатель поворота стакана при открытии окна

Просвечивают стыки гамма-лучами с помощью переносной ампулы с радиоактивными изотопами, заключенной в свинцовый контейнер, и кассет с рентгеновской пленкой.

Для просвечивания ампулу извлекают из контейнера державкой и вводят внутрь трубы через специально просверленное к ее стенке отверстие или открытый торец (рис. XII.7, б). Трубы диаметром менее 250 мм просвечивают ампулой с мощностью заряда радия до 0,5 г-экв, устанавливаемой снаружи вблизи стыка (рис. XII.7, в), ориентируя луч под углом 20...30° к сечению трубы. При более мощных зарядах радия (1...2 г-экв) стыки просвечивают, не вынимая ампулу из контейнера, через специальное окно в нем (рис. XII.7, г).

Магнитографический метод контроля качества стыков состоит в том, что на плотно уложенной и прижатой к шву двухслойной ферромагнитной ленте при намагниченном стыке фиксируются поля рассеивания от дефектов сварки. Полученную «запись» воспроизводят на экране электронно-лучевой трубки осциллографа. Контролер-радиограф за рабочую смену может просветить 20...25 стыков труб диаметром 500 мм.

Дефектоскопию сварных швов большого диаметра (1020... 1420 мм) в последнее время проводят с помощью автоматизированной установки, перемещаемой на саморегулируемой тележке внутри трубы вслед за центратором.

Дата добавления: 2020-07-18; просмотров: 583;