Устройство гидроизоляционных покрытий

Комплексный процесс изоляции труб состоит из таких рабочих процессов: приготовления материалов для устройства изоляционного покрытия (мастик, сборных элементов, армирующих сеток, рулонов); доставки материалов к рабочему месту; подготовки (очистки) поверхности изолируемых труб; грунтовки и нанесения изоляционного покрытия; контроля качества изоляции.

Методы выполнения этих процессов зависят от типа изоляционного покрытия и принятой организационно-технологической схемы производства работ.

Трубопроводы собирают из отдельных монтажных элементов (звеньев труб длиной до 40 м) или звеньев, соединяемых в бесконечные плети труб.

В первом случае на строительную площадку поступают отдельные заизо-лированные звенья труб и узлы, у которых не покрыты изоляцией только концы (на 25 см от обоих краев), предназначенные для устройства стыков. Стьп<и изолируют вручную на бровке траншей и каналов при укрупнительной сборке или на дне траншеи, в специальных приямках, после укладки и соединения труб.

Во втором случае в полевых условиях — при работе с бесконечной плетью, в которую звенья соединяют на трассе — изоляционное покрытие наносят на трубы механизированным способом, оставляя неизолированными захлесты и фасонные части (отводы, тройники и т. п.). Их изолируют на дне траншей, в приямках, после укладки и испытания трубопровода.

В обоих случаях объем этих работ составляет 0,2...0,3 % объема работ на изоляционное покрытие всего трубопровода.

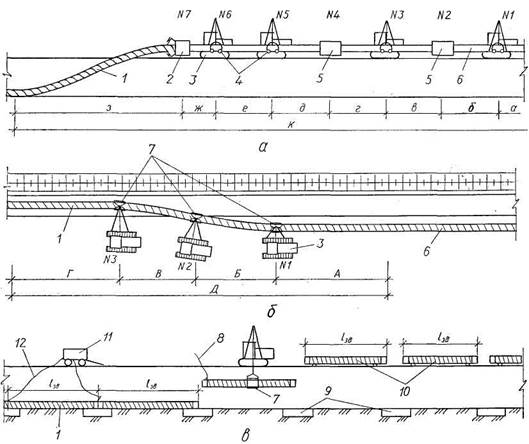

Плети изолируют совмещенным (рис. XIII.8, а) или раздельным (рис. XI 1.8, б, в) методом.

При работе совмещенным методом в одном технологическом потоке производят очистку, изоляцию и укладку труб. При этом кран-трубоукладчик, идущий впереди колонны, поднимает на троллеях, подвешенных к его стреле, трубопровод, предварительно выложенный вдоль траншеи. Удерживая его на высоте 0,75...1,5 м от земли, кран передвигается вдоль фронта работ и, опуская стрелу до максимального вылета, пододвигает трубопровод к траншее. За ним располагают первую очистительную машину (выполняет грубую очистку труб). Второй кран-трубоукладчик, двигающийся за этой машиной, копирует движения первого крана и пододвигает трубопровод еще ближе к оси траншеи, удерживая его на той же высоте. Вылет стрелы этого крана соответственно боль-

Рис. XII.8. Схемы расстановки очистительных, изоляционных и монтажных машин при различных

методах производства трубоукладочных работ:

а — при совмещенном методе; б — при раздельном методе в полевых условиях; в — то же, в городских условиях; / — заизолированная и укладываемая бесконечная плеть; 2 — изоляционная машина; 3 — трубоукладчики; 4 — троллеи; а — очистительные машины; 6 — очищаемая и изолируемая часть бесконечной плети; 7 — стропы-полотенца; 8 — оттяжка; 9 — приямки; 10 — звенья труб, подготовленные к укладке; // — сварочный агрегат; 12 — электрокабель; а ... з, А—Д — расстояния между машинами в изоляционно-укладочной колонне, зависящие от диаметра труб; ;зв — длина звена

ше. Идущая за ним вторая очистительная машина очищает трубу до металлического блеска и огрунтовывает ее. Два крана-трубоукладчика, двигающиеся за ней, удерживают и центруют по оси траншеи трубопровод вместе с перемещающейся по нему и замыкающей колонну изоляционной машиной на заданной высоте и строго по оси траншеи. Закодированный трубопровод волной ложится на дно траншеи.

При раздельном методе организуют два потока: один по очистке и изоляции труб, другой — по их укладке. В первом потоке работает тот же комплект машин, что и при совмещенном методе (за вычетом одного трубоукладчика). За-

изолированная плеть остается при этом на берме траншеи. Во втором потоке плеть укладывают в траншею тремя трубоукладчиками. Таким образом, при совмещенном методе работают четыре трубоукладчика, а при раздельном — шесть.

Гидроизоляционные покрытия делают из битумных и би-тумно-резиновых материалов и полимерных пленок, а также из армоцемен-та. Они обеспечивают надежную эксплуатацию стальных трубопроводов в течение 15...25 лет.

Обычно применяют битумные мастики, которые готовят на стационарных заводах.

Битумно-резиновую мастику готовят с примесью резиновой крошки крупностью до 1 мм (7... 10 % общей массы битума).

Готовую мастику привозят на строительные площадки в бумажных мешках и плавят в котлах, перемещаемых вдоль трассы тракторными тягачами. Расплавленную мастику перекачивают из котла непосредственно в битумоприемную ванну изоляционной машины.

Для приготовления мастики в полевых условиях вдоль трассы трубопровода через 20...30 км размещают полустационарные (временные) битумоплавильные установки. Производительность полустационарных баз — 6,5...20 т битумной мастики в смену.

В качестве усиливающей обертки применяют рулонные гидроизоляционные материалы: бризол, стеклоткань, стеклорогожку и полимерные пленки.

Бризол готовят из смеси резиновой крошки, нефтебитума БН-IV или руб-ракса, озокерита (пластификатора) и асбеста № 7.

Стеклоткань и стекло рогожка — минеральные материалы, обладающие высокими гидроизоляционными и диэлектрическими свойствами и большой прочностью. Их недостаток — повышенная адсорбционная способность, для устранения которой ленты шириной 30...50 см пропитывают перед применением неф-тебитумом, растворенным в бензине (1 : 3).

Весьма эффективны полихлорвиниловая и полиэтиленовая липкие ленты, покрытые клеящим слоем полиизобути-лена. Их наклеивают на поверхность труб без нанесения мастик.

Очистку от окалины, масел и грязи иогрунтовку труб перед изоляцией осуществляют чаще механическим способом.

Механическую очистку с одновременной грунтовкой труб применяют на стационарных заготовительных заводах (в городских условиях), полустационарных базах и на трассе (в полевых условиях).

В полевых условиях трубы очищают самоходными трубоочистительными машинами со скоростью от 0,108 до 0,858 км/ч. Машина имеет два рабочих орга-

на — два ротора, которыми она насаживается на трубу. Передний ротор оснащен скребками и щетками, задний — огрунтовочным приспособлением (брезентовыми ковриками и травяными щетками).

Битумные покрытия наносят на трубы после полного высыхания грунтовки.

При ручном устройстве нормальной изоляции (толщиной 3 мм) битумную мастику наносят в два слоя по 1,5 мм каждый, причем второй слой накладывают после остывания первого, а на него, не допуская остывания, навивают защитный слой крафт-бумаги.

Усиленное покрытие (толщиной 6 мм), выполняемое вручную, состоит из четырех последовательно наносимых слоев мастики. На второй из них, еще горячий, навивают рулонную обертку с нахлесткой 1,5...2 см. Покрытие защищают слоем крафт-бумаги.

Весьма усиленное покрытие (толщиной 9 мм) вручную делают из шести слоев мастики. Рулонные обертки навивают после второго и четвертого слоев, а шестой слой обертывают крафт-бума-гой.

Для механизации этих работ применяют битумно-резиновую мастику, которую наносят за один проход изоляционной машины.

Липкие полимерные ленты наклеивают на просохшую грунтовку в два слоя.

Для изоляции монтажных стыков и фасонных частей, которые оставляют неизолированными при механизированном выполнении процесса, применяют тот же тип покрытия, что и для труб. Объем этих работ невелик и рассредоточен на значительном расстоянии, зависящем от длины уложенных «бесконечных» плетей и наличия на них фасонных частей. Поэтому сварку, очистку и изоляцию выполняют вручную специально создаваемыми для этой цели комплексными бригадами.

Армоцементные покрытия, состоящие из цементно-песчаной оболочки, армированной стальной проволочной сеткой, наносят методом торкретирования. Такое покрытие часто применяют при закрытой прокладке труб и в агрессивных грунтах. Толщина его обычно составляет 3...4 см, но при подводной прокладке труб может достигать 7 см и более.

Для устройства изоляции применяют также механизированную укладку бетонной смеси в навесную опалубку, состоящую из двух полых полуцилиндров, соединяемых шарнирами и автоматическими замками.

Дата добавления: 2020-07-18; просмотров: 569;