Сборка и соединение труб на сварке

Сборка труб состоит из следующих технологических операций: подготовки труб и кромок их торцов к сборке; раскладки труб на сборочных подкладках (стеллажах, стендах); центровки и стягивания труб до образования между кромками торцов нормативного зазора; скрепления собранного стыка сварочными прихватками; сварки стыка.

Подготовка труб включает в себя: очистку кромок шириной 10... 15 мм соединяемых труб от грязи, ржавчины и особенно от масел; Выравнивание вмятин и неровностей торцов; выправление овальности, чтобы разность диаметров торцов не превышала допустимую (1.. ...1,25 % номинала). Толщина стенок соединяемых труб не должна иметь отклонения более 12... 15 % стандартного размера.

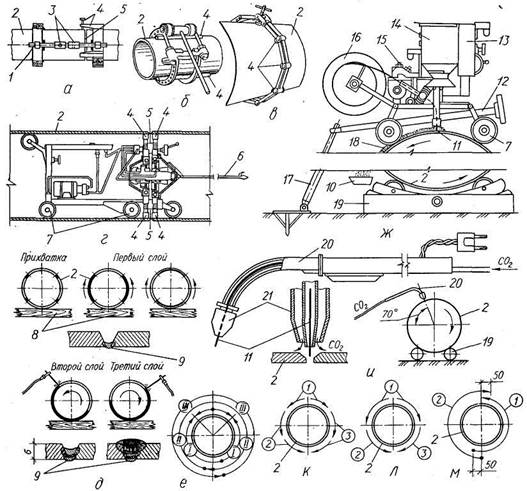

Раскладка труб перед сборкой должна способствовать их беспрепятственной и удобной центровке — совмещению геометрических осей и кромок труб при строгом соблюдении нормативных зазоров. Для этого применяют специальные зажимы-центраторы (рис. ХП.З, а, б, в, г): наружные (винтовые, эксцентриковые, цепные) и внутренние (гидравлические).

Рис. XII.3. Сборка и сварка стальных труб.

а, б — центраторы винтовой и эксцентриковый (для труб диаметром не более 350 мм); в — то же, наружный ролико-звеньевой (для труб 520 ... 1020 мм); г — то же, внутренний гидравлический (для труб 520 ... 1220 мм); д. е — последовательность операций при ручной электросварке стыков поворотным и неповоротным трехслойным швом; ж — схема применения сварочной головки ПТ-56 для поворотной сварки стыков под слоем флюса; и — то же, для сварки корня шва шланговым держателем полуавтомата А-547-р; к, л — порядок наложения корневого слоя шва при сварке труб большого диаметра тремя сварщиками; м — то же, заполнения остальной части шва двумя сварщиками; 1 — натяжной винт; 2 — свариваемые трубы; 3 — отверстие для воротка; 4 — центрирующие элементы; 5 — стык труб: в — штанга; 7 — ролики; 8 — лежни под трубы; 9 — корневой слой шва; 10 — сборник для флюса; // — сварочная проволока; 12 — регулировочный винт; 13 — панель с реостатом, вольтметром и выключателями; 14 — бункер для флюса; 15 — подающий механизм с двигателем и редуктором; 16 — кассета со сварочной проволокой; П — штатив; 18 — флюс; 19 — роликовая опора; 20 — шланговый держатель; 21 — головка держателя; /, 2, 3 в кружках — позиции сварщиков; 7, //, /// — последовательность наложения сварного шва неповоротного стыка

С их помощью сначала закрепляют состыкованные трубы, накладывают прихватки и первый слой сварного шва. Благодаря синхронному действию разжимных кулачков (с усилием каждого до 40 кН) центраторы автоматически обеспечивают калибровку и центровку торцов труб. Затем стальные трубы сваривают с помощью электродуговой (ручной, полуавтоматической и автоматической) сварки, в том числе под слоем флюса или в зоне защитных газов, например СО2, а также с помощью электроконтактной и газопрессо-

вой сварки (магистральные трубопроводы).

При сварке газовых труб внутридомо-вых систем трубопроводов, вентиляционных стальных воздуховодов преимущество отдают электродуговой сварке в зоне или под защитой углекислого газа.

Винипластовые и стеклянные трубы сваривают в струе горячего воздуха

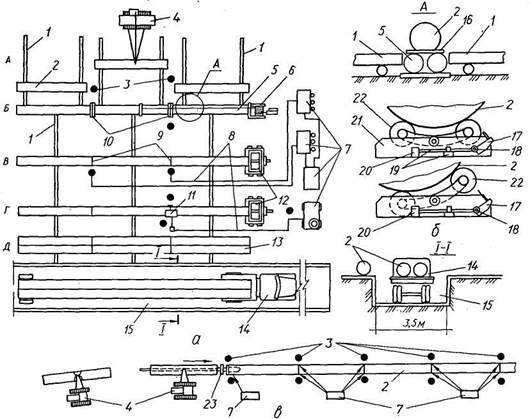

Рис. XII.4. Технологические схемы заготовки и сварки звеньев труб на полевой типовой сварочной базе (БАС-1):

а — схема оборудования базы; б — роликовая опора в момент сварки и сброса звена труб после сварки; в — схема организации сварки бесконечной плети труб диаметром 1220 мм на трассе; / — стеллаж; 2 — труба; 3 — рабочие места'сварщиков, монтажников и машинистов; 4 — трубоукладчик; 5 — сборочный стенд; 6 — лебедка; 7 — сварочные самоходные четырехпостовые установки (типа СЧУ-2); 8— кабель; 9 — корневые швы. сваренные в среде СО2 полуавтоматом А-547-р; 10 — наружные центраторы; // — окончательно заполненный сварной стык под слоем флюса; 12 — торцевые вращатели; 13 — подготовленные к отправке звенья труб; 14 — трубовоз; 15 — въездная траншея; 16 — кондуктор; П — предохранительный рычаг; 18 — боек: 19 — рычаг сброса: 20 — защелка; 21 — корпус; 22 — опорные ролики; 23 — внутренний центратор

при 220 °С с давлением, не превышающим 0,1 МПа.

Электродуговая сварка стыков стальных труб (рис. XI 1.3, д) осуществляется при повороте их вокруг своей оси (поворотные стыки) и без поворота (неповоротные или потолочные стыки).

Сварку неповоротных стыков (рис. XI 1.3, ё) ведут в два или три слоя, начиная с нижней образующей трубы в 50 мм от вертикального диаметра. Трубы диаметром до 500 мм сваривают непрерывным швом, а трубы больших диаметров — прерывным (как показано на рис. ХП.З, е стрелками).

Неповоротные стыки больших диаметров и при форсированных сроках работ

выполняют одновременно два или три сварщика по схемам, представленным на рис. ХП.З. к, л, м.

На сварочных базах (стационарных или полустационарных) сварку труб в звенья чаще всего выполняют под слоем флюса с применением сварочной головки типа ПТ-56 (рис. ХП.З, ж), а корень шва сваривают под защитой углекислого газа с помощью полуавтомата А-547-р (рис. ХП.З, и).

Для сборки и сварки труб в звенья или секции длиной до 40 м в полевых условиях оборудуют трубосварочные базы вблизи трассы и вдоль нее через каждые 15...30 км (в зависимости от рельефа и ситуации местности). Техно-

логическая схема процесса сборки и сварки, а также оборудования типовой базы БАС-1 показана на рис. XI 1.4, а.

Готовые изделия грузят на трубовозы, доставляют на трассу и раскладывают вдоль траншеи (или опор) под некоторым углом к их оси. Затем после соответствующей подготовки их собирают с помощью гидравлического центратора в бесконечную нить.

Общий ритм сменной работы сварочной колонны, оснащенной четырехпо-стовыми сварочными установками типа СЧУ-2 (рис. XII.4, б), достигает 300 и более стыков в смену. Электропитание сварочных постов осуществляют установками типа ПАУ-500 или ПАУ-1000, смонтированными на тракторных шасси.

Для сварки монтажных неповоротных, или потолочных, стыков на дне траншеи устраивают специальные приямки длиной 1,5 м, расположенные симметрично по каждую сторону свариваемого стыка. Глубина приямков — 60...70 см, а ширина равна ширине траншеи.

Дата добавления: 2020-07-18; просмотров: 740;