Электротермообработка бетона

Одним из наиболее эффективных и экономичных методов интенсификации твердения бетона является его электротермообработка теплом, получаемым от превращения электрической энергии в тепловую.

В зимних условиях электротермообработка предотвращает преждевременное замерзание бетона, обеспечивая его интенсивное твердение при любой отрицательной температуре наружного воздуха. Осенью и весной ускоряется твердение бетона, сокращаются сроки распалубливания конструкций. В условиях жаркого климата электротермообработка сокращает продолжительность ухода за бетоном, исключая преждевременное его обезвоживание.

Различают следующие способы электротермообработки конструкций: электродный прогрев (электропрогрев), обогрев электронагревательными устройствами и нагрев в электромагнитном поле (индукционный прогрев).

Электропрогрев (электродный способ).Сущность этого способа заключается в нагревании бетона переменным током промышленной частоты. (Постоянный ток не пригоден, так как он вызывает электролиз воды). Уложенный в конструкцию бетон включают в цепь как электрическое сопротивление. Преобразование электрической энергии в тепловую происходит непосредственно внутри бетона. Электропрогрев рекомендуется при бетонировании конструкций с большими поверхностями охлаждения и модулем от 8 до 20, когда метод термоса оказывается неэффективным, а также при сжатых сроках строительства.

Бетонные смеси, которые твердеют при электропрогреве, приготовляют с возможно малым В/Ц на алитовых порт-ландцементах, содержащих не более 10 % трехкальциевого алюмината С3А, или шлакопортландцементах. Если этого требуют сроки строительства, смеси готовят на быстротвердеющих цементах либо вводят в них химические ускорители твердения (до 2 % массы цемента для армированных конструкций). Применять бетонные смеси на глиноземистых цементах не рекомендуется.

Бетонную смесь укладывают в опалубку и после выдерживания от одного до двух часов включают в электрическую сеть.

Стальные электроды заделывают в бетон конструкции или располагают на наружных поверхностях.

Количество теплоты, выделяемое при

прохождении тока через бетон, Дж,

Q = 3528PRt, (VII. 18)

где / — сила тока, A; R — омическое сопротивление прогреваемого элемента, Ом; t — время, ч.

Образующаяся теплота расходуется на нагрев бетона до заданной температуры и возмещение потерь тепла в процессе выдерживания. На это время открытые поверхности конструкции прикрывают толем и поверх его утеплителем.

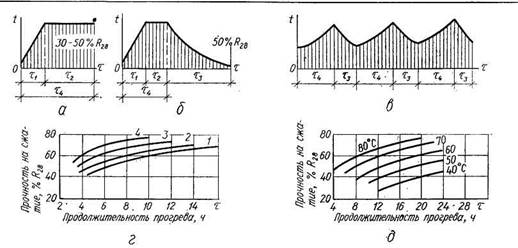

Существенное значение имеет правильный режим прогрева. Он состоит из трех периодов: разогрева (Tj), изотермического выдерживания при заданной температуре (т2) и остывания (т3) (рис. VII.33, а, б, в). Общая продолжительность электропрогрева — т4. Для конструкций с модулем поверхности от 6 до 15 проектная прочность обеспечивается к концу остывания. Конструкции с модулем более 15 до достижения заданной прочности выдерживают под напряжением (изотермический период прогрева). На рис. VII.33, г показан график роста прочности бетона, приготовленного на портландцементах марки М300...М400 после двухчасовой предварительной выдержки и последующего подъема температуры до 80"С в течение 3...4 ч и четырехчасового остывания бетона. Тот же режим отображен на графике прочности (рис. VII.33,d).

Рис. VII.33. Температурные режимы электропрогрева бетона:

а — без учета нарастания прочности бетона при его остывании; 6 — то же, с учетом; в — при импульсной подаче напряжения; г — интенсивность нарастания прочности бетона на портландцементе при температуре прогрева 80 "С: / — бетон марки М200 (В/Ц = 0,67...0,77); 2 — бетон марки М300 (В/Ц = 0,5...0,59); 3 — бетон марки М400 (В/Ц = 0,4...0,45); 4 — бетон марки М500 (В/Ц = 0,33...0,36); д — интенсивность нарастания прочности бетона марки М200 на портландцементе при различных температурах изотермического прогрева

Температуру разогрева при выдерживании массивных конструкций повышают со скоростью 8 °С/ч, тонкостенных и каркасных — 15°С/ч. С целью сокращения сроков выдерживания изотермический прогрев надо вести при максимально допустимых для данной конструкции и бетона температурах. Бетон на обычном портландцементе в конструкциях с модулем поверхности до 10 нагревают до 80 °С и в тонкостенных конструкциях — до 70 °С. Температуру прогрева бетона на шлакопорт-ландцементах увеличивают соответственно на 10 °С, а на быстротвердею-щих цементах уменьшают на 5 °С. Скорость остывания по окончании прогрева не должна превышать 5 °С для конструкций с молулем поверхности от 6 до 10 и 10 СС е модулем более 10.

Рамные и каркасные конструкции с жесткой заделкой стыков рекомендуется прогревать при температуре не выше 40 °С, чтобы не допустить появления трещин от неравномерного разогрева. Температуру во всех частях конструкций надо поддерживать по возможности одинаковой. Для бетонов с повышенным В/Ц предпочтителен мягкий режим с медленным подъемом температуры и медлен ным остыв ан ием.

Если применяют бетоны с малым В/Ц, надо внимательно следить за потерями влаги при прогреве, меняя, если понадобится, его режим. Продолжительность изотермического прогрева назначают по графикам нарастания прочности портландцемента при наиболее часто применяемой подвижности бетонной смеси с осадкой конуса 3...8 см.

В начале разогрева бетона его удельное сопротивление * прохождению тока понижается. В дальнейшем, по мере твердения (примерно через 3...3.5 ч) удельное сопротивление, особенно в жестких смесях, начинает заметно увеличиваться. Чтобы условия прогрева конструкции были постоянными, надо менять параметры тока, обычно увеличивая напряжение на следующую ступень. Например, при использовании вначале тока напряжением 49 В с помощью

* Удельное электрическое сопротивление бетона зависит от его температуры, количества воды в единице объема и концентрации в ней электролитов.

ступенчатых трансформаторов постепенно увеличивают напряжение до 60— 85—121 В..

Для автоматического выдерживания заданного режима применяют импульсный способ подачи напряжения от мобильной установки. При этом с помощью специальных датчиков, находящихся в бетоне, периодически включают электроды под напряжение, чередуя короткие импульсы тока (продолжительностью в несколько десятков секунд) с паузами.

Малоармированные и бетонные конструкции можно прогревать сетевым током напряжением 127 В, регулируя скорость разогрева и температуру изотермического выдерживания периодическим включением сети в моменты недопустимого повышения температуры.

Удельный расход электроэнергии для прогрева бетона, кВт • ч/м3,

W = PnTn + PИTИ (VII.19)

где Рп — удельная мощность для нагревания 1 м3 бетона до заданной температуры, кВт/м3; Т„ — продолжительность подъема температуры, ч:

TП = (tИ-tH.6) / v; (VII.20)

здесь tH — температура изотермического выдерживания, °С; 4.6 — начальная температура бетона, °С; v — скорость подъема температуры бетона, °С; РИ — мощность для изотермического выдерживания, кВт/м3; *ГИ — продолжительность изотермического прогрева, ч.

Электроды наиболее выгодно располагать снаружи прогреваемой конструкции. Это обеспечивает хорошее тепловое поле и значительную экономию металла: такие электроды можно многократно использовать, их устанавливают до начала бетонных работ, что упрощает и удешевляет операции по прогреву.

Основные виды электродов — пластинчатые, полосовые, плавающие. Если из-за сложности конфигурации конструкции невозможно применять полосовые или пластинчатые, устанавливают в теле бетона стержневые или струнные электроды.

Пластинчатые (нашивные) электроды изготовляют из кровельной листовой стали, отходов штамповки и др.

При обшивке деревянной опалубки сплошные стальные пластины должны целиком закрывать противоположные плоскости по меньшей стороне (толщине) конструкции. В плоских конструкциях толщиной более 25 см и каркасных с размером сторон более 50 см нашивные электроды, расположенные с двух или четырех сторон, служат для периферийного электропрогрева. Внутренняя часть конструкций твердеет под действием экзотермического тепла, выделяемого при твердении цемента, будучи защищенной от охлаждения подогреваемым наружным слоем.

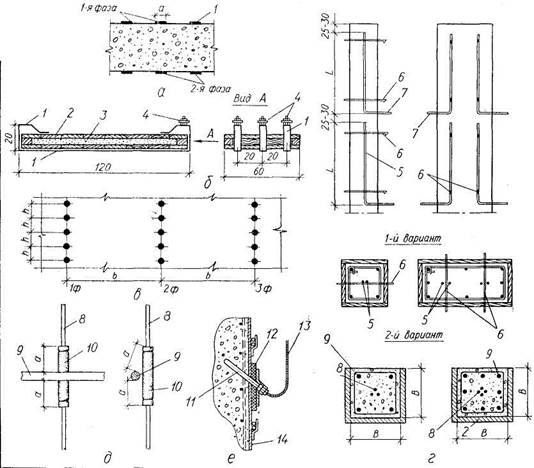

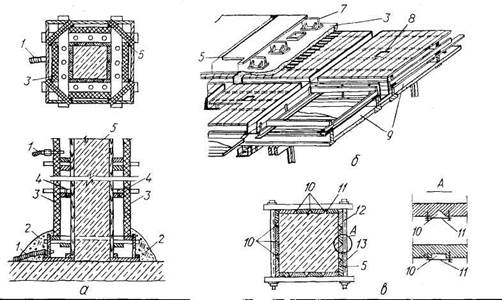

Полосовые электроды (рис. VII.34, а) при напряжении 49—85 В делают из полосовой стали шириной 20...50 мм, а при 106 В — из стержней диаметром 6...8 мм, соединяемых в группы. Электроды размещают с двух сторон конструкции в том случае, когда надо применять ток меньшей мощности, не снижая его напряжения. При одностороннем размещении электродов полосы подключают к разным фазам сети прогрева.

Электродные панели выполняют в виде закрытых коробов, утепленных термовкладышами. С нижней стороны коро-

бз имеются стальные полосы сечением 40 х 4 мм с оконцевателями, служащими для подключения в сеть (рис. VII.34, б).

Рис. VII.34. Схемы расположения электродов и термодатчиков:

а1 — схема двухстороннего размещения полосовых электродов; б — дощатая панель с полосовыми электродами; в — схема расположения групп стержневых электродов; г — расположение струнных электродов в колоннах; д — способы изоляции электродов от арматуры; е — установка термодатчика на опалубке; / — стальные полосы; 2 — щит из досок толщиной 20 мм; 3 — теплоизоляция; 4 — болты (оконцеватели); 5 — парные струнные электроды; в — крюки для крепления электродов; 7 — отгибы для присоединения к сети; 8 — электрод; 9 —■ арматурный стержень; 10 — изоляция из толя; // — баллон термодатчика; 12 — текстолит; 13 — капилляр

термодатчика; 14 — лист опалубки

Плавающие электроды, изготовляемые из стали диаметром 6...12 мм, втап-ливают в поверхность уложенного бетона на глубину 3...4 см.

Стержневые электроды представляют собой стальные прутки диаметром 5...8 мм, забиваемые в открытые поверхности бетона на требуемую глубину после его укладки или устанавливаемые до укладки в отверстия, просверливаемые в опалубке. По одному их располагают в конструкциях сложной конфигурации и с густым армированием на расстоянии до 20 см при напряжении меньше 65 В и на расстоянии 40 см при более высоком напряжении. Целесообразно располагать плоские электродные группы, содержащие более трех стержневых электродов, приваренных сверху к стержню диаметром 10 мм. Каждую группу подключают к одной фазе сети прогрева (рис. VI 1.34, в). Расстояние между группами электродов определяют по номограммам, учитывающим напряжение тока, его удельную мощность, скорость разогрева и расстояние между отдельными стержнями длинномерных конструкций. До рабочего шва расстояние от ряда электродов не должно превышать 100 мм.

Струнные электроды (рис. VII.34, г) применяют для прогрева колонн, балок, прогонов и т. п. Изготовляют их из круглой стали диаметром 6... 12 мм, устанавливают перед бетонированием параллельно оси конструкции звеньями длиной 2,5...3,5 м. Выпущенные загнутые концы струн служат для подключения к сети прогрева. Струны из 3—5-миллиметровой стали устанавливают попарно. В качестве одного из электродов можно использовать опалубку, обитую кровельным железом; тогда другим электродом служат струны, замо-ноличенные в бетоне.

Чтобы обеспечить равномерный прогрев конструкции и нормальные перепады температуры, расстояние а между электродами и арматурой (рис. VI 1.34, д) принимают не менее 5 см при напряжении тока 49 В и 10 см — при 85 В. В местах, где требуемые расстоя-

ния между арматурой и электродами соблюсти невозможно, устанавливают местную изоляцию и применяют бетонные кубики.

Оборудование для электропрогрева состоит из трехфазного трансформатора (однофазные соединяют в трехфазные группы), распределительного устройства с главным и групповыми щитками и софитов. Мощность трехфазного трансформатора в 50... ...60 кВт обеспечивает при модуле поверхности Мп = 10 суточный поток бетона 11...12,5 м3.

От распределительного устройства ток подают к софитам из сухих окрашенных досок, на которых установлены ролики для прокладки проводов трех фаз.

Прогрев начинают при температуре бетона не выше 5...10 °С током напряжением 50...60 В, увеличивая его ступенями по мере твердения бетона до 106 В. Бетон укладывают в конструкции так, чтобы исключить в/озможность температурных напряжений. Для этого балки небольших пролетов бетонируют целиком; неразрезные балки, жестко связанные с опорами, бетонируют и прогревают участками длиной до 20 м; балки ребристых перекрытий бетонируют вместе с плитами. Размеры участков плит принимают такими, чтобы вся поверхность свежеуложенного бетона была покрыта электропанелями. Неразрезные балки на жестких опорах и многопролетные рамы бетонируют через один пролет и прогревают с разрывами в V8 пролета (не менее 0,7 м). Разрывы заполняют бетоном и прогревают после остывания ранее уложенного бетона до 10 °С.

При возобновлении прогрева бетона после перерывов включают повторно электроды на участке конструкции, примыкающем к вновь уложенному бетону. Нужно следить за сохранностью толщины защитного слоя, удалять с поверхности плит и балок воду и цементное молоко, а также обеспечить плотный контакт бетонируемой поверхности с поверхностными электродами. Контактный электрообогрев применяют при возведении конструкций с развитой поверхностью (модуль не менее 6) в греющих подъемно-переставной и разборно-щитовой инвентарных опа-

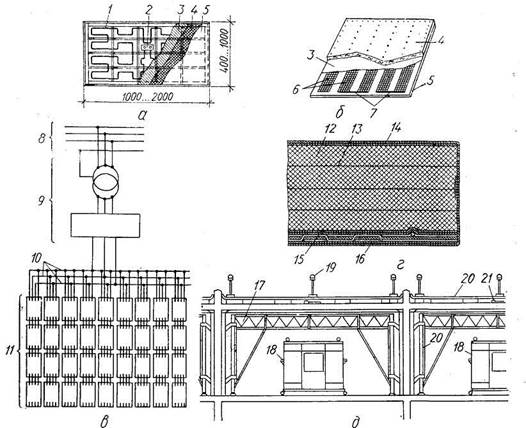

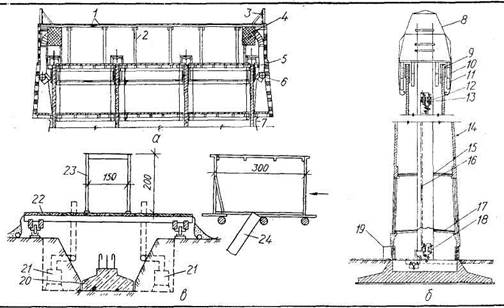

Рис. VII.35. Конструкция контактной греющей опалубки:

а — панель опалубки с греющим кабелем; б — то же, с сетчатым нагревателем; в — схема размещения панелей; г — мат электрический; 6 — подключение щитов объемно-переставной опалубки при прогреве бетона; 1 — кабель; 2 — клеммная колодка; 3 — листы асбеста; 4 — минеральная вата; 5 — лист фанеры; 6 — сетчатые нагреватели; 7 — разводящие шины; 8 — силовая сеть напряжением 380 В; 9 — понизительный трансформатор с распределительным щитом; 10 — шины; // — нагревательные элементы; 12 — слой теплоизоляции; 13 — водонепроницаемое стеклополотно; 14 — стекловолокно; 15 — фольга; 16 — кабель для подключения к сети; П — секция опалубки; IS — пульт управления; 19 — сигнальные фонари; 20 — электрические маты; 21 —

датчик температуры

лубках. При этом тепло передается от греющей поверхности опалубки непосредственно к прогреваемому бетону.

Греющую (термоактивную) опалубку изготовляют в виде щитов, панелей или гибких матов. Нагреватели бывают проволочные, из греющих кабелей (рис. VI 1.35, а) и проводов, сетчатые (рис. VII.35, б), пластинчатые и др. Температура на поверхности нагревателей обычно до 250 "С.

Схемы установки оборудования для прогрева бетона в объемно-переставной опалубке показаны на рис. VII.35, д. После установки пульта управления подключают кабели ко всем щитам опалубки, электрическим матам и датчикам

температуры, сигнальным фонарям. При включении рубильника напряжение подается одновременно на силовые и сигнальные цепи пульта. Наличие напряжения во всех трех фазах контролируется по сигнальным лампам, напряжение сети — по вольтметру, установленному на приборной шкале пульта. С помощью переключателя к программному электронному регулятору температуры подключают ее датчики, установленные в щитах и под электрическими матами. Температуру в каждом щите проверяют переключением датчиков, режим прогрева бетона автоматически регулируется по наиболее характерной точке опалубки.

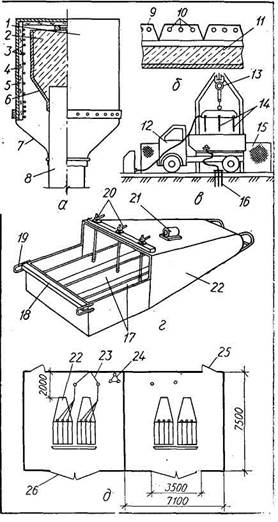

Рис. VII.36. Оборудование и схемы индукционного и инфракрасного прогрева бетона:

а — индуктор для прогрева оголовка сваи; б — инфракрасный прогрев плиты;, в — пост для предварительного электроразогрева бетонной смеси в самосвалах: г — поворотная бадья для электроразогрева смеси; д — схема поста для разогрева бетонной смеси; / — инвентарный кондуктор; 2, 11 — бетон; 3 — провод; 4 — стальной кожух; 5 —■ изоляция; 6 — стальная опалубка; 7 — брезент; 8 — свая; 9 — отражатель; 10 — инфракрасные излучатели; 12 — самосвал; 13 — тельфер; 14 — блок электродов; 15 — ограждение; 16 — заземление; 11 — электроды; IS — отбойный брус; 19 — петля; 20 — токопроводящие устройства; 21 — вибратор; 22 — корпус бадьи; 23 — кабель; 24 — заземление; 25 — калитка в ограждении; 26 — ворота для въезда машин

Разработаны также конструкции нагревательных устройств на базе углегра-фитовых тканей УУТ-2.

Положительные качества этих электрообогревательных гибких устройств с неметаллическими нагревателями по сравнению с сетчатыми, уголковыми,

стержневыми, греющими кабелями и т. п.— полное отсутствие пускового тока, быстрое достижение расчетной температуры, равномерность нагрева по длине нагревателя (не выше 5°С), уникальная эластичность.

Нагреватели в зависимости от условий эксплуатации, а также вида обогреваемых конструкций выпускаются двух типов:

1. Термоактивные покрытия ТАП (гибкие нагревательные устройства). Конструкция ТАП имеет греющую (активную) часть, состоящую из нагревательных элементов в виде полосок ткани УУТ-2 и утеплителя с гидроизоляцией. Применяется для обогрева монолитных и сборных железобетонных конструкций, отогрева мерзлого грунта, песка, щебня, сушки и отопления помещений и т. п.

2. Модульные нагреватели МН. Изготавливаются эластичными и жесткими. Греющая ткань заключена в стеклопластик на основе фенольных смол. Предназначается для оснащения термоактивной опалубки и термоформ для обогрева монолитных конструкций. Температура нагрева достигает 180 °С. Расход электроэнергии при работе нагревательных устройств с неметаллическими нагревателями по сравнению с традиционными металлическими снижается на 45...50 %.

Электроматы конструкции ЦНИИОМТП (рис. VII.35, г) состоят из нихромовой проволоки (нагревателя), теплоизоляции, стеклоткани и из асбестовой ткани, фольги и водонепроницаемой оболочки.

Индукционный прогрев бетоназаключается в том, что вокруг прогреваемой конструкции укладывают витки изолированного провода, по которому пропускают переменный ток. Арматура и стальная опалубка при этом становятся как бы сердечником индукционной катушки и в них начинают циркулировать индукционные (вихревые) токи (рис. VI 1.36, а). Эти токи разогревают арматуру и опалубку, и получаемое тепло расходуется на прогрев бетона конструкций.

Для индуктора используют провода и шнуры с медными и алюминиевыми жилами сечением 70...150 мм2. Чтобы

поддерживать равномерную температуру бетона по высоте, витки индуктора устанавливают на разных расстояниях друг от друга, сгущая их к низу и к верху. Сначала отогревают арматуру, включив индуктор на 10... 15 мин, затем укладывают бетонную смесь и в течение 2...3 ч выдерживают ее при низких положительных температурах, периодически включая индуктор на 15...20мин. Скорость подъема температуры должна составлять от 5 до 10 °С/ч, режим нагрева — изотермический. Для индукционного прогрева нужно тщательно подбирать характеристику индуктора, чтобы избежать перегрева бетона вблизи арматуры.

Электрообогрев наружными источниками тепла (отражательными печами, термонагревателями) и инфракрасным излучением применяют при бетонировании густоармированных конструкций и сооружений с замкнутыми объемами — коллекторов, тоннелей, бункеров, колонн, а также при заделке стыков, анкерных болтов и т. п., когда невозможно пропускать ток через бетон, так как трудно установить электроды и в тонкостенных конструкциях возникает опасность местного перегрева бетона.

Отражательные печи и термонагреватели имеют спирали высокого сопротивления, выполненные из нихрома, никелина, фехраля и др. Печи можно использовать для обогрева вертикальных и горизонтальных поверхностей.

Обогрев инфракрасными лучами (рис. VI 1.36, б) очень эффективен. Проходя через воздух, лучи передают тепловую энергию непосредственно облучаемой поверхности бетона. Это дает возможность прогревать поверхности бетона, прикрытые металлической или даже железобетонной опалубкой. Как правило, применяют неметаллические карбидо-кремниевые излучатели (ТЭНы) с плоским или параболическим отражателем из анодированного алюмомагниевого сплава и с ограждением, исключающим обдувание поверхности холодным воздухом.

При прогреве плит перекрытий плоские излучатели располагают на верхней стороне плиты, а нижние тщательно утепляют. Возможен двухсторонний прогрев колонн сечением до 600 мм, за-

бетонированных в железобетонной или металлической опалубке. Изотермический прогрев обычно длится 8... 12 ч при температуре 7О...9О°С. Инфракрасными излучателями пользуются также, когда нужно отогревать арматуру, промороженный бетон, стыки колонн и ригелей или обогреть зоны, где производят бетонные работы.

Предварительный электроразогрев бетонной смеси у места возведения монолитной конструкции — «горячий термос» — позволяет упростить работы и снизить их стоимость, а также способствует повышению качества бетона. При уплотнении вибраторами бетонной смеси, подогретой перед укладкой до 70... ...80 °С, происходит ее остывание и сжатие; водяные пары и воздух, находящиеся в бетоне, уменьшаются в объеме, что способствует повышению плотности и морозостойкости бетона. Увеличивается допустимая продолжительность транспортирования бетонной смеси на морозе; бетон быстрее приобретает высокую прочность без прогрева его в конструкции.

Бетонную смесь подвижностью 6... ...8 см на бетонном заводе подогревают до +10 °С, что гарантирует ее от чрезмерного охлаждения при транспортировании.

Для ускорения твердения бетона в армированных конструкциях рекомендуется применять добавку хлорида кальция (0,5...1 % массы цемента), а для сохранения подвижности смеси добавлять пластификаторы. Доставленную смесь сгружают в электробункера вместимостью 1...2 м3 или поворотные бадьи вместимостью 0,5...2 м3, оборудованные пластинчатыми электродами (рис. VII.36, г, д). Электроды подключают в цепь с напряжением 380/220 В, предварительно заземляя бункера, и прогревают примерно 10.-.20 мин (до 80,,.. ...95°С бетоны на портландцементах и до 90 °С — на шлакопортландцемен-тах).

Прогрев может также вестись непосредственно в кузовах автосамосвалов с помощью опускных электродов (рис. VI 1.36, в).

Бетонную смесь подают в конструкцию из бункера электроразогрева или кузова автомашины без перегрузок. Смесь

укладывают в быстром темле и непрерывно. Не рекомендуется держать в бункере разогретую смесь больше 10... ...15 мин, чтобы избежать уменьшения ее подвижности.

Сразу после уплотнения неопалублен-ную поверхность бетона укрывают па-ротеплоизоляционными матами.

Процесс разогрева током напряжением до 380 В надо строго контролировать и соблюдать правила техники безопасности. Бадьи (бункера) размещают на площадке, огражденной щитами (рис. VII.36, д). В ограждении устраивают ворота, в которые подают задним ходом автобетоновозы.

Паропрогрев

Если на площадке имеются затруднения в обеспечении электроэнергией и достаточны запасы леса для опалубки, применяют паропрогрев бетонной смеси. Режим прогрева: скорость подъема температуры — не более 5... ...10°С/ч; прогрев насыщенным мятым паром при температуре 80 °С для бето-

нов на портландцементах и 95 °С — на шлакопортландцементах; скорость остывания по окончании прогрева — до 10°С/ч. При высокой температуре и давлении выше 0,07 МПа пар следует пропускать через воду для увлажнения. В качестве источника пара можно использовать, например, паровозы.

Паровые рубашки устраивают при бетонировании колонн (рис. VII.37, а), балок, ригелей и плит каркасных конструкций с модулем поверхности 10... ...20. Рубашка представляет собой нашитый на ребра щитов второй паронепроницаемый слой опалубки (с прокладкой толя), образующий вокруг колонны или балки полость шириной около 15 см, заполняемую насыщенным паром давлением 0,05...0,07 МПа. Для прохождения пара в ребрах предусмотрены отверстия.

Чтобы прогрев был равномерным, полости рубашек колонн и стен разделяют на отсеки высотой 3...4 ми в каждый из них подают пар. При прогреве балок и ригелей длина отсеков 2...3 м. Рубашки для плит (рис. VII.37, б) устраивают снизу и сверху конструкции. Пар, вводимый на каждые 5...8 м2 поверхности, подают снизу. Он проходит

Рис. VII.37. Устройство опалубки при обогреве паром или горячим воздухом:

а, б — колонн; б — ребристого перекрытия; / — гибкий шланг; 2 — опилки; 3 — утепленные щиты; 4 — отверстия в хомутах; 5 — прогреваемый бетон; 6 — войлок; 7 — козелки; 8 — отверстия для пара; 9 — короба утепления; 10 — каналы для пара; // — полоски кровельной стали; 12 — щит опалубки; 13 — хомут

Рис. VII.38. Тепляки:

а — для сооружения силосов в скользящей опалубке; б — то же, дымовой трубы; в — при устройстве фундамента; ; — брезент и щиты настила по балкам; 2 — рама тепляка; 3 — перила; 4 — электрический калорифер; 5 _ воздуховод; 6 — отводной патрубок; 7 — брезентовый фартук; 8 — шатер подвижного тепляка; 9 — стальная опалубка; 10 — подвесное брезентовое покрытие; // — наружные подвесные леса; 12 — шахтный подъемник; 13 — отопительные агрегаты в зоне бетонирования; 14 — ствол трубы; 15 — защитное перекрытие; 16 — паропровод; П — утепленное защитное перекрытие; 18 — отопительные агрегаты в зоне приема бетонной смеси; ig _ тамбур с утепленной дверью; 20 — бетонируемый фундамент; 21 — печки; 22 — передвижной тепляк; 23 —- кабина для выгрузки бетона; 24 — желоб для подачи бетонной смеси

под верхнюю термоизоляцию через отверстия размером 10 X 10 см.

Капиллярная опалубка несколько экономичнее паровых рубашек, однако затруднен отвод конденсата. Ее применяют для прогрева колонн и стен (рис. VI 1.37, в).

Плоские тепляки устраивают при па-ропрогреве фундаментов на грунтах, устойчивых к замачиванию. Под плоскими передвижными инвентарными тепляками бетонируют подготовку под полы, откосы земляных сооружений и др.

Дата добавления: 2020-07-18; просмотров: 692;