КУЛАЧКОВЫЕ МЕХАНИЗМЫ

В технике весьма широкое применение имеют кулачковые механизмы (рис. 138), с помощью которых можно осуществить почти любой заранее заданный закон движения ведомого звена. Кулачковые механизмы применяют, например, в двигателях внутреннего сгорания, металлорежущих станках, приборостроении и т.д.

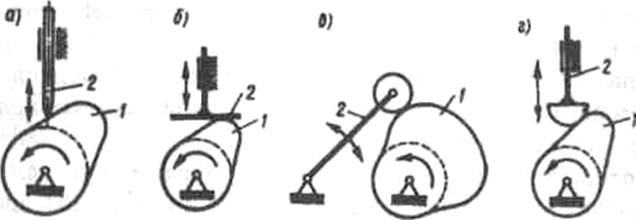

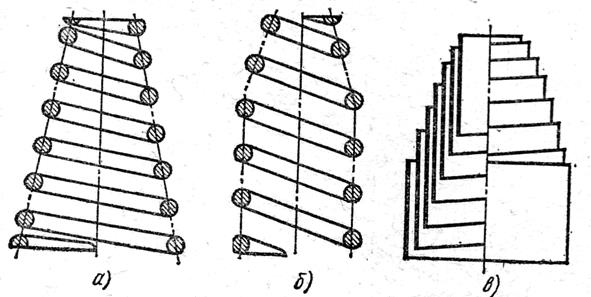

Простейший трехзвенный кулачковый механизм (рис. 138) состоит из кулачка 1, толкателя 2 и стойки. Механизм преобразует вращательное движение кулачка в возвратно-поступательное или качательное движение толкателя. На рис. 138 показаны плоские кулачковые механизмы с толкателями различной конструкции: игольчатым (а), тарельчатым (б), роликовым (в) и сферическим (г).

Существуют механизмы с кулачками, движущимися поступательно; такие кулачки называют копирами.

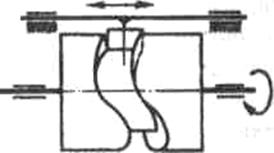

Все рассмотренные ранее механизмы являются плоскими. На рис. 139 изображена схема пространственного кулачкового механизма с цилиндрическим кулачком (барабаном). Такой механизм применяется, например, в металлорежущих автоматах и полуавтоматах.

Рис. 138

Рис. 139

Рис. 139

| § 29. ПРУЖИНЫ И РЕССОРЫ Упругие элементы – пружины и рессоры – широко распространены в машиностроении. Их применяют: 1. Для создания заданных постоянных сил – начального сжатия или натяжения в передачах трением, |

фрикционных муфтах, тормозах, предохранительных устройствах, подшипниках; уравновешивания сил тяжести и других постоянных сил.

2. Для силового замыкания механизмов, чтобы исключить влияние зазоров на точность перемещений или упростить изготовление механизмов – в основном в кулачковых механизмах.

3. Для выполнения функций двигателя на основе предварительного аккумулирования энергии путем завода, например часовые пружины.

4. Для виброизоляции в транспортных машинах – автомобилях, вагонах, в приборах, в виброизоляционных опорах машин и т. д. Механизм виброизоляции удобно наблюдать, например, при езде автомобиля; колеса автомобиля, следуя за рельефом дороги, совершают резкие колебания, которые почти не передаются кузову автомобиля.

5. Для восприятия энергии удара – буферные пружины, применяемые в подвижном железнодорожном составе, артиллерийских орудиях и т. д. Благодаря упругим элементам энергия удара поглощается на больших перемещениях и сила удара соответственно уменьшается. Буферные и виброизоляционные пружины в отличие от предыдущих аккумулируют не полезную, а вредную для работы машины энергию.

6. Для измерения сил, осуществляемого по упругим перемещениям пружин (в измерительных приборах).

Работа упругих элементов в машинах заключается в накоплении энергии и ее последующей отдаче или в осуществлении требуемого постоянного нажатия. Для возможности накопления большого количества энергии на единицу массы целесообразно применять элементы с возможно более равномерным напряженным состоянием. При этом упругие элементы должны иметь минимальные габариты.

Основное распространение в машиностроении имеют упругие элементы растяжения и сжатия.

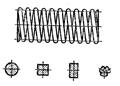

При этих нагрузках указанным требованиям в наибольшей степени удовлетворяют витые цилиндрические пружины растяжения и сжатия (рис. 140, а, б). В этих пружинах витки подвергаются напряжению кручения под действием постоянного момента. Цилиндрическая форма пружины удобна для ее размещения в машинах. В пружинах, работающих на изгиб, трудно создать равномерное напряженное состояние по длине.

|

|

|

|

| а | б | в | г |

|

|

|

|

| д | е | ж | з |

Рис. 140

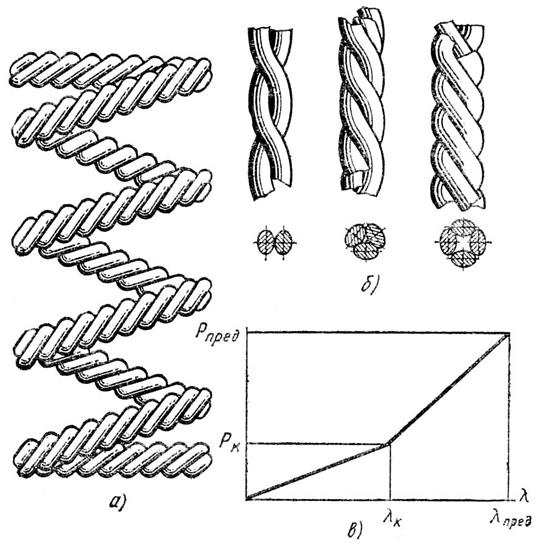

Чем тоньше проволока, тем податливее могут быть витые пружины. При необходимости повышенной податливости в условиях стесненных габаритов применяют многожильные витые пружины.

Для больших нагрузок при необходимости рассеяния большого количества энергии (амортизаторы) применяют кольцевые пружины (рис. 140, г) в которых кольца при нагружении вдвигаются одно в другое, причем наружные кольца растягиваются, а внутренние сжимаются.

Для больших нагрузок при малых упругих перемещениях и стесненных габаритах по оси приложения нагрузки применяют тарельчатые пружины (рис. 140, д).

Пружины кручения в обычных условиях применяют в виде витых цилиндрических пружин (рис. 140, в), а при стесненных габаритах по оси и преимущественно при небольших крутящих моментах в виде плоских спиральных пружин (рис. 140, е). При стесненных по оси габаритах и не стесненных габаритах в боковом направлении применяют упругие элементы, работающие на изгиб, – рессоры (рис. 140, з).

При не стесненных по оси габаритах, значительных крутящих моментах, необходимости воспринятия некоторых изгибающих моментов и при небольшой требуемой податливости применяют торсионные валы (рис. 140, ж).

Упругие элементы относят к деталям машин, требующим достаточно точных расчетов. В частности, их обязательно рассчитывают на жесткость. При этом неточности расчета не могут быть компенсированы запасами жесткости.

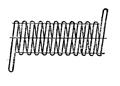

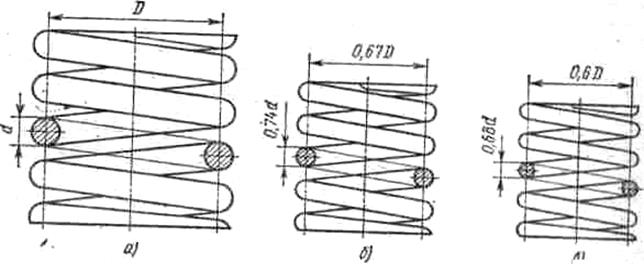

Материалы для пружин должны иметь высокие и стабильные во времени упругие свойства. Делать пружины из материалов низкой прочности нецелесообразно. Масса геометрически подобных пружин при заданной нагрузке и упругом перемещении обратно пропорциональна квадрату допускаемого напряжения. Это связано с тем, что пружины из менее прочных материалов в целях сохранения заданной жесткости приходится делать повышенных диаметров и, следовательно, витки их нагружены большими моментами, чем пружины из более прочных материалов. Эффективность применения высокопрочных материалов для пружин связана также с меньшей концентрацией напряжений в пружинах, чем в других деталях, и с меньшими размерами сечений витков. Соотношение размеров витых пружин с одинаковыми характеристиками из разных материалов показано на рис. 141 (а – сталь 65Г; б – сталь 60С2А; в – сталь 50ХФА).

Рис. 141

Основными материалами для пружин являются: высокоуглеродистые стали 65, 70, марганцовистые стали 65Г, кремнистые стали 60С2А, хромованадиевая сталь 50ХФА и др.

Высокоуглеродистые стали как наиболее дешевые имеют широкое распространение для пружин с размерами сечений витков до 15 мм.

Марганцовистые, кремнистые и хромомарганцовистые стали обладают более высокими механическими свойствами и лучшей прокаливаемостыо, позволяющей успешно применять эти стали для пружин с размерами сечений витков до 20 мм, а хромомарганцовистые стали до 25–30 мм.

Хромованадиевая сталь характеризуется высокими механическими свойствами, особенно высоким пределом выносливости, теплостойкостью, а также хорошими технологическими свойствами. Ее применяют для ответственных пружин, в частности, для клапанных пружин двигателей. Во избежание коррозии пружины кадмируют, покрывают, неопреновой пленкой. Возможно применение для пружин стеклопластов.

Для работы в химически активной среде применяют пружины из цветных сплавов: кремнемарганцовистых бронз (БрКМц3-1), оловянных бронз (БрОЦ4-3) и бериллиевых бронз (БрБ2). Заготовками для витых пружин служит проволока, а также полосовая сталь и лента. Пружины небольших размеров сечений проволоки до 8–10 мм изготовляют холодной навивкой; пружины больших сечений – навивкой в горячем состоянии.

Большинство пружин холодной навивки изготовляют из проволоки, прошедшей термическую обработку до навивки, и после навивки пружину подвергают только отпуску. Все пружины горячей навивки и наиболее ответственные пружины холодной навивки, в частности, из большинства легированных сталей, подвергают закалке в навитом состоянии. Проволоку для ответственных пружин, изготовляемую из высокосортной углеродистой стали с 1% С, подвергают патентированию, т. е. погружают после разогрева до высокой температуры в свинцовую ванну. Благодаря этому происходит укрупнение зерна, и проволока при окончательном волочении получает большой наклеп и упрочняется.

Пружины статического и ограниченно-краткого действия подвергают пластическому деформированию, так называемому заневоливанию. Для этого их в течение 1–2 суток выдерживают под нагрузкой того же знака, что и рабочая, но вызывающей напряжения выше предела упругости. В результате заневоливания наружные волокна получают остаточные деформации. В свободном состоянии пружины наружные волокна, взаимодействуя с внутренними, получают остаточные напряжения обратного знака по отношению к рабочим. При нагружении эти напряжения вычитаются из рабочих, что повышает несущую способность пружин на 20–25%.

Проволока стальная углеродистая для пружин холодной навивки без последующей закалки, имеющая наибольшее применение в машиностроении, регламентирована ГОСТ 9389–60. Проволоку выпускают диаметром до 8 мм трех основных классов: нормальной прочности III, повышенной прочности II и высокой прочности I.

Основное применение в машиностроении имеют пружины из круглой проволоки в связи с их наименьшей стоимостью и с тем, что

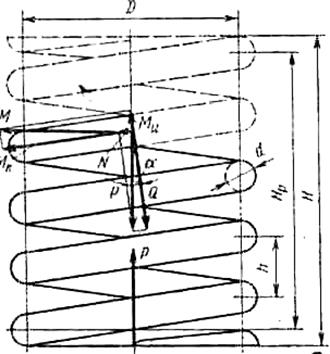

| витки круглого сечения лучше других работают на кручение. Ниже расчет излагается в применении к этим пружинам, Пружины с витками квадратного и прямоугольного сечения применяют при больших нагрузках, так как они позволяют лучше использовать габариты, а также в случаях, когда из-за трудности навивки пружины вырезают из трубы. Их, как правило, используют в качестве пружин сжатия. Пружины характеризуются следующими основными геометрическими параметрами (рис. 142): |  Рис. 142

Рис. 142

|

1) диаметром проволоки d или размерами сечения витков;

2) средним диаметром пружины D, а также наружным диаметром D+d и внутренним диаметром D–d;

3) индексом пружин с=D/d;

4) шагом витков h;

5) углом подъема витков a: tga=h/pD;

6) длиной рабочей части пружины Нp;

7) числом рабочих витков i=Hp/h.

Эти параметры взаимосвязаны, но только четыре из них можно рассматривать как основные. Шаг витков, угол подъема витков и длину рабочей части пружины рассматривают отдельно в ненагруженном и нагруженном состояниях.

Чем податливее должна быть пружина, тем большим берется индекс пружины с и число витков. Обычно индекс пружины выбирают в зависимости от диаметра проволоки в следующих пределах: при диаметрах до 2,5 мм от 5 до 12; при диаметрах 3–5 мм – от 4 до 10; при диаметрах 6–12 мм – от 4 до 9.

Увеличив индекс пружины, можно при той же жесткости сократить габариты пружины по длине за счет увеличения диаметра, и, наоборот, уменьшив индекс пружины, можно уменьшить диаметр пружины за счет увеличения длины.

Пружины растяжения навивают таким образом, чтобы было обеспечено начальное натяжение (давление) между витками. Это натяжение выбирают равным 1/4–1/3 от предельной силы для пружины, при которой ее испытывают и которая вызывает напряжения, близкие к пределу упругости. Такая навивка называется закрытой.

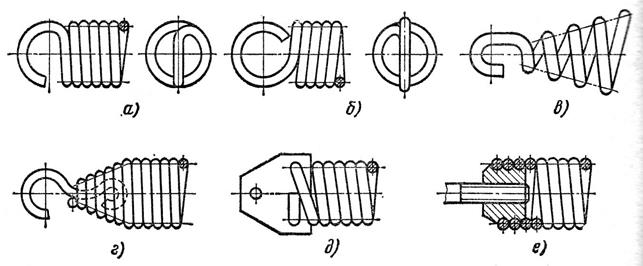

Пружины диаметром до 3 мм обычно выполняют с прицепами в виде изогнутых витков (рис. 143, а и б). В местах отгиба возникает концентрация напряжений, которая снижает несущую способность пружин. Поэтому для ответственных сильно напряженных пружин применяют прицепы с коническим переходом (рис. 143, в), закладные прицепы с конической заделкой (рис. 143, г) и крепления с помощью пластин (рис. 143, д). Наиболее совершенным является крепление с помощью ввертных винтовых пробок с крючками (рис. 143, е). Это крепление применяют для пружин с диаметром проволоки от 5 мм.

Рис. 143

Пружины сжатия навивают открытой навивкой с просветом между витками, на 10–20% больше расчетных осевых упругих перемещений каждого витка при максимальных рабочих нагрузках. Для того чтобы нагрузка на пружину передавалась по оси пружины и чтобы уменьшить напряжения изгиба концевых витков, их поджимают к соседним виткам, а торцовые поверхности пружины шлифуют перпендикулярно ее оси.

Винтовые цилиндрические пружины сжатия и растяжения выпускаются предназначенными для нагрузок 1–100 000 Н, с диаметрами проволоки 0,2–50 мм и наружными диаметрами 1–700 мм, с индексами пружины от 4 до 12. За исходные величины выбраны ряды силовых характеристик. Пружины делятся на классы: 1-й – для больших чисел циклов нагружений, 2-й – для средних и 3-й – для малых. По точности пружины делятся на группы: 1-я группа с допускаемыми отклонениями по силам и упругим перемещениям ±5 %, 2-я группа – ±10% и 3-я группа – ±20 %. Стандарты облегчают централизованное изготовление пружин, что имеет большое значение, так как себестоимость пружин, изготовленных на неспециализированных участках, в 2,5–12 раз выше, чем на специализированных.

Силовые факторы, действующие в любом поперечном сечении пружин растяжения и сжатия, сводятся к моменту М=PD/2, вектор которого перпендикулярен оси пружины и силе Р, действующей вдоль оси пружины.

Момент М раскладывается на крутящий T и изгибающий Ми моменты:

и

и  .

.

В большинстве пружин угол подъема витков а<10–12°, поэтому их расчет можно вести только на кручение по моменту T=PD/2, пренебрегая другими силовыми факторами ввиду их малости.

Формула для определения диаметра проволоки при проектном расчете пружин имеет вид:

где k – коэффициент, учитывающий кривизну витков, [t] – допускаемое напряжение кручения.

Осевое упругое сжатие пружины определяют как суммарный угол закручивания витков пружины q, умноженный на средний радиус пружины D/2:

где  – податливость одного витка, т.е. сжатие витка от единичной силы; G – модуль сдвига.

– податливость одного витка, т.е. сжатие витка от единичной силы; G – модуль сдвига.

Таким образом, кручение проволоки пружины происходит вследствие изменения шага, а сечения проволоки в пространстве не поворачиваются.

Потребное число рабочих витков определяют по условию, по которому при возрастании нагрузки от установочной (начальной) Pmin до максимальной Рmax пружина должна получить заданное упругое перемещение

x=l1i(Рmах–Pmin),

откуда

Величину Pmin выбирают в зависимости от назначения пружины в процентах от Рmах. Число витков i округляют до полувитка при i<20 и до одного витка при i>20.

Применение для винтовых пружин проволоки специального фасонного сечения позволяет уменьшить неравномерность распределения напряжений по поверхности витков и повысить срок службы в 2–3 раза по сравнению с пружинами из круглой проволоки.

При больших нагрузках и стесненных габаритах применяют составные пружины сжатия, состоящие из двух или более пружин, концентрически расположенных (одна в другой). Для лучшего взаимного центрирования пружины выполняют последовательно то правой, то левой навивки. За исходные условия для расчета составных пружин принимают равенство упругих перемещений под нагрузкой, равенство напряжений, а также равенство длин при полном сжатии витков. Из этих условий следует, что индексы пружин должны быть одинаковы.

Пружины, подвергающиеся переменным напряжениям с большим числом циклов (например, клапанные пружины), нужно дополнительно рассчитывать на выносливость.

Запас прочности выбирают равным 1,5–2,2 в зависимости от точности определения расчетных сил, механических характеристик и ответственности пружины.

Кроме того, проверяют запас прочности по текучести.

Пружины, подверженные ударной нагрузке, упрощенно рассчитывают по условию равенства энергии ударяющего тела энергии деформации пружины.

Фасонные пружины применяют главным образом при необходимости получения нелинейной характеристики, т. е. нелинейной зависимости между силой и упругим перемещением пружины. Нелинейная характеристика пружин (возрастание жесткости пружины с нагрузкой) уменьшает опасность резонансных колебаний. Пружины с нелинейной характеристикой могут воспринимать большую энергию удара, чем пружины с линейной характеристикой тех же габаритных размеров и т. д.

К фасонным пружинам относят: конические пружины (рис. 144, а); параболоидные пружины (рис. 144, б); телескопические буферные пружины для больших нагрузок, выполняемые из полосовой стали (рис. 144, в).

Рис. 144

Фасонные пружины выполняют обычно в виде пружин сжатия. Витки фасонных пружин в связи с разным радиусом имеют различную жесткость. Нелинейная характеристика фасонных пружин связана с тем, что при возрастании нагрузки происходит постепенная посадка витков большого радиуса одного на другой или на опорную поверхность. Таким образом, часть витков перестает деформироваться и пружина становится более жесткой.

Многожильные пружины изготовляют из тросов, свитых из 2–6 (обычно 2–4) тонких проволок с углами свивки 20–30° без центральной жилы (рис. 145). Их используют преимущественно в качестве пружин сжатия, реже – пружин кручения.

Многожильные пружины (рис. 145) обычно изготовляют из высокосортной патентированной углеродистой проволоки диаметром

Рис. 146

0,8–2 мм. Многожильные пружины могут быть при малых габаритах весьма податливыми. Такая податливость обычных витых пружин может быть достигнута только путем значительного увеличения диаметра пружин и числа витков. Вместе с тем многожильные пружины обладают значительной несущей способностью вследствие высоких механических характеристик проволоки малого диаметра и взаимодействия витков. Применение многожильных пружин благоприятно с точки зрения виброустойчивости конструкции. Это связано с трением между жилами, поглощающим энергию колебаний, и с изломом характеристики пружины. Отдельные жилы вследствие упругой отдачи после навивки пружины неплотно прилегают одна к. другой. Поэтому при небольших нагрузках они работают независимо. При достижении нагрузкой определенного значения происходит плотный контакт между отдельными жилами и жесткость пружины существенно возрастает.

Применять многожильные пружины особенно целесообразно при необходимости получения пологой характеристики пружины (т. е. значительной податливости или малого изменения силы на значительном упругом перемещении пружины), а также при необходимости повышенного демпфирования колебаний. Для работы в условиях переменных нагрузок с большим числом циклов нагружений (клапанные пружины) применять многожильные пружины менее целесообразно вследствие их износа, контактной коррозии и возможного понижения усталостной прочности.

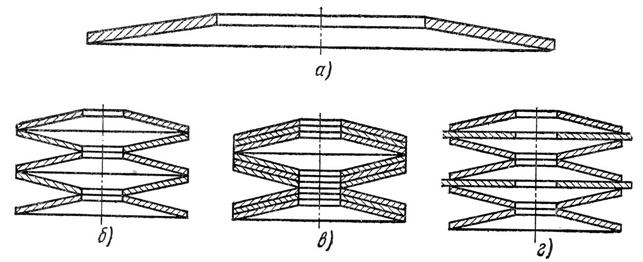

Тарельчатые пружины составляют из кольцевых конических оболочек, напоминающих тарелки без дна (рис. 147, а). Отношение диаметров тарелок D/d выбирают равным 2–3, угол подъема образующей конуса 2–6°. В соответствии с ГОСТ 3057–54 тарельчатые пружины выполняют с наружным диаметром от 28 до 300 мм, толщиной s от 1 до 20 мм, высотой конуса f от 0,6 до 9 мм, для рабочих нагрузок до 520 кН. Упругая осадка, тарелки допускается в пределах до 0,8f. В специальных автоматических устройствах применяют гибкие «выщелкивающие» пружины, у которых упругая осадка больше f.

Рис. 147

Таким образом, тарельчатые пружины, имея небольшие габариты по оси, представляют значительные преимущества по сравнению с другими пружинами для больших нагрузок при высокой потребной жесткости, что и определяет их области применения.

Тарельчатые пружины штампуют из листовой стали, обычно из стали 60С2А. Для повышения несущей способности пружин их обжимают до полного распрямления, в результате чего в них возникают остаточные напряжения обратного знака.

Для повышения податливости тарельчатые пружины применяют в виде комплекта последовательно установленных элементов – тарелок (рис. 147, б), а для повышения несущей способности отдельные элементы заменяют пакетами (рис. 147, в). Тарельчатые пружины могут активно демпфировать энергию колебаний. Для этого применяют упругие элементы в виде пакетов тарелок или применяют пружины с шайбами (рис. 147, г). При колебаниях в пружинах возникает значительное трение.

Приближенная зависимость между осевой силой Р и осевым сжатием l1 элемента пружины описывается выражением:

где Е и m – модуль упругости и коэффициент Пуассона материала пружины; А – коэффициент берется по графику (рис. 148).

Дата добавления: 2020-07-18; просмотров: 750;