При ведомом червяке КПД червячной передачи определим по формуле

h=tg(g–j ')/tgg,

Из этой формулы видно, что при g≤j' h<0, т. е. передача движения от колеса к червяку оказывается невозможной и передача будет самотормозящей.

КПД самотормозящей передачи (при ведущем червяке) очень мал, например, если g=j ', получим

h=tgg/tg(2g)=0,5–tg2g<0,5.

Поэтому самотормозящие червячные передачи следует применять только тогда, когда необходимо гарантировать устранение возможности самопроизвольного обратного движения (грузоподъемные механизмы), или когда потери энергии не имеют существенного значения (приборы, отсчетные устройства).

Необходимо учитывать, что в условиях толчков и вибраций возможны значительные колебания приведенного коэффициента трения (следовательно, и приведенного угла трения), поэтому самоторможение практически не может быть гарантировано и при g<j '.

Основными критериями работоспособности червячных передач являются износостойкость активных поверхностей и изгибная прочность зубьев червячного колеса.

В связи с большими скоростями скольжения червячным передачам свойственно механическое изнашивание и особенно изнашивание при заедании и его опасной форме – задире. Износостойкость и изгибная прочность витков стальных червяков с высокой твердостью активных поверхностей обычно не лимитируют нагрузочную способность червячной передачи. Исходные положения для расчета червячных передач аналогичны применяемым при стандартном расчете зубчатых передач, причем обычно в расчетных приводимых формулах червяк полагается стальным, а венец червячного колеса – бронзовым или чугунным.

В основу расчета червячной передачи на контактную усталость положена формула Герца для определения наибольшего контактного напряжения sH и нормальная нагрузка на единицу длины контактных линий.

Формула для проверочного расчета червячных передач на контактную усталость имеет вид

где z2 – число зубьев червячного колеса; q – коэффициент диаметра червяка; а – межосевое расстояние; T2 – крутящий момент на валу червячного колеса; [sH] – допускаемое контактное напряжение; K – коэффициент нагрузки. Коэффициент нагрузки при расчете червячных передач сравнительно невелик, так как они работают плавно, бесшумно и хорошо прирабатываются.

При проектном расчете основным расчетным параметром является межосевое расстояние а. Приравняв контактное напряжение sH допускаемому [sH], получим формулу для проектного расчета цилиндрических червячных передач:

причем ориентировочно принимают q≈z2/4 и округляют до ближайшего стандартного значения; z2 определяют в результате кинематического расчета передачи (для стандартных редукторов z2min=32).

По величине межосевого расстояния определяют расчетный модуль т по формуле

m=2a/(q+z2),

округляя его до ближайшего стандартного значения.

При проектировании цилиндрических червячных передач для редукторов следует согласовать с ГОСТом величины а, i и сочетания т, q, z1 и z2.

После установления основных параметров передачи определяют размеры червяка и колеса, вычисляют скорость скольжения, находят расчетное значение КПД и крутящего момента на валу червячного колеса, а затем проводят проверочный расчет, сравнивая расчетное контактное напряжение с допускаемым, причем недогрузка желательна не более 10%, а перегрузка не должна превышать 5%.

При выборе материалов червячной пары необходимо обеспечить хорошие антифрикционные и противозадирные свойства. Наилучшие результаты достигаются при сочетании высокотвердой стальной поверхности с антифрикционным материалом, обладающим необходимой объемной прочностью, например бронзой.

В малоответственных передачах червяк делают из среднеуглеродистых сталей (например, марок 45, 40Х и др.), подвергнутых нормализации или улучшению, причем твердость активных поверхностей витков не должна превышать 320 НВ. Более высокая нагрузочная способность передачи получается, если червяк из среднеуглеродистой стали (например, марок 45Х, 40ХН, 35ХГСА и др.) подвергнуть поверхностной или объемной закалке до твердости 45HRC и более. Наилучшие результаты достигаются, если червяк изготовить из низкоуглеродистой стали (например, марок 20Х, 18ХГТ, 12ХНЗА и др.) с последующей цементацией и закалкой до твердости 56 НRС и более, шлифованием и полированием витков. Червяки из азотируемых сталей (38Х2МЮА, 38Х2Ю и др) не требуют шлифования витков, а только полируются. Для передач с колесами очень больших диаметров целесообразно червяки делать бронзовыми, а червячные колеса – чугунными.

Конструктивно червяки чаще всего изготовляют заодно целое с валом и лишь в редких случаях – насадными.

В целях экономии цветных металлов червячные колеса чаще всего делают составными: на чугунный или стальной центр насаживается запрессовкой бронзовый венец.

Для неответственных, слабонагруженных и тихоходных передач при скоростях скольжения vs<2 м/с возможно изготовление червячного колеса из чугуна или пластмасс (текстолит, полиамиды). В случае применения стальных хромированных червяков и чугунного червячного колеса предельная скорость скольжения может быть увеличена.

Наилучшими антифрикционными и противозадирными свойствами обладают оловянные бронзы (например, БрОФ10-1, БрОНФ и др.), однако они дороги и дефицитны, и поэтому применяются только для ответственных передач с высокими скоростями скольжения (vs>7 м/с). Нагрузочная способность передач с червячными колесами из оловянных бронз лимитируется усталостным изнашиванием и от скорости скольжения практически не зависит, поэтому верхний предел этой скорости для таких передач не ограничивают, а допускаемые контактные напряжения от нее не зависят. Наряду с этим срок службы венцов червячных колес в значительной степени зависит от способа отливки заготовок (в песок, в кокиль, центробежная), поэтому допускаемые напряжения зависят от способа отливки, и кроме того, от твердости активной поверхности витков червяка.

Более высокими механическими характеристиками, но существенно худшими (по сравнению с оловянными бронзами) противозадирными свойствами обладают безоловянные бронзы (например, БрАЖ9-4, БрАЖН10-4-4 и др.), поэтому их применяют для менее ответственных передач при скоростях скольжения vs<7 м/с. Нагрузочная способность передач с червячными колесами из безоловянных бронз (а также из чугунов) лимитируется изнашиванием при заедании и зависит от скорости скольжения.

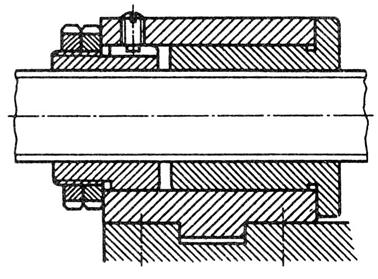

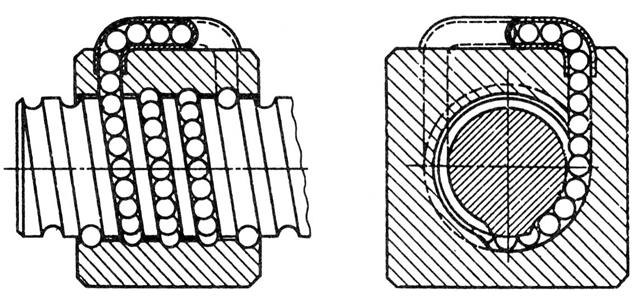

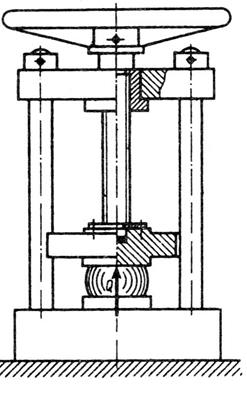

Передачей винт-гайка называется механическая передача, состоящая из винта и гайки и предназначенная для преобразования вращательного движения в поступательное и наоборот (рис. 128, 129).

Рис.128

Рис. 128

Достоинства передачи винт-гайка: простота, компактность и технологичность конструкции, большой выигрыш в силе, возможность получения медленного движения при высокой точности перемещения, большая нагрузочная способность, плавность и бесшумность работы.

Недостатками передачи винт-гайка можно назвать значительное трение в резьбовой паре, вызывающее ее повышенный износ и сравнительно низкий КПД.

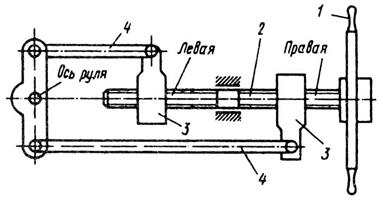

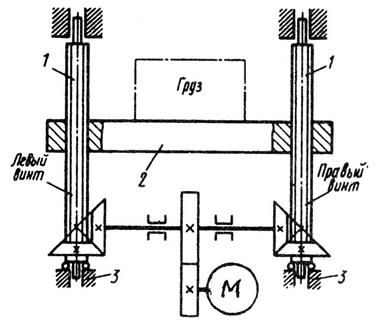

Передача винт-гайка применяется в механизмах подачи металлорежущих станков, винтовых прессах (рис. 130), устройствах управления (рис. 131), грузоподъемных машинах, прокатных станах, тисках, домкратах (рис. 132), измерительных приборах, вычислительной технике, робототехнике и др.

Рис. 130

Рис. 130

|  Рис. 131

Рис. 131

Рис. 132

Рис. 132

|

Чтобы обеспечить износостойкость передачи и увеличить ее КПД, материалы винта и гайки должны представлять собой антифрикционную пару. Винты передачи делятся на грузовые, применяемые для создания больших осевых сил, и ходовые, применяемые для осуществления точных перемещений. Винты изготовляют из углеродистых и легированных сталей, а гайки – из алюминиевых и оловянных бронз или антифрикционного чугуна.

Кроме названных передач, преобразование движения зацеплением реализовано в механизмах прерывистого движения – мальтийском и храповом.

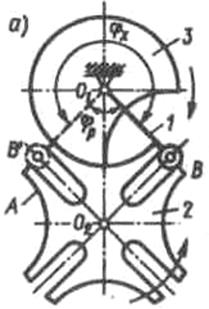

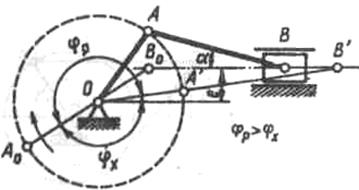

На рис. 133, а изображен мальтийский механизм, преобразующий непрерывное вращение ведущего звена – кривошипа 1 с пальцем или роликом В на конце в прерывистое вращение ведомого звена – мальтийского креста 2, имеющего радиальные пазы.

|

|

| а | б |

Рис. 133

Вращение мальтийского креста происходит при повороте кривошипа на угол jp=180°/N, где N – число пазов креста; остальная часть оборота кривошипа на угол jx соответствует остановке ведомого звена 2. Неподвижное положение мальтийского креста фиксируется его сегментными вырезами А, по которым скользит диск 3, жестко связанный с кривошипом 1.

Число пазов мальтийского креста бывает в пределах от 3 до 12. При бесконечно большом радиусе и числе пазов мальтийский крест превратится в рейку, которая будет совершать поступательное движение.

На рис. 133, а изображен мальтийский механизм внешнего зацепления, когда ведущее и ведомое звенья вращаются в противоположных направлениях. Для передачи вращения в одном направлении применяют механизмы с внутренним зацеплением.

Мальтийские механизмы применяют в металлообрабатывающих станках, пишущих машинах, кинопроекционных аппаратах и приборах точной механики.

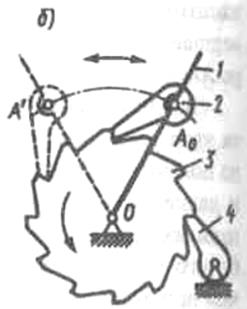

На рис. 133, б показан один из видов храпового механизма. Такой механизм преобразует возвратно-качательное движение ведущего звена – рычага 1 с рабочей собачкой 2 в прерывистое одностороннее вращательное движение ведомого звена 3, называемого храповым колесом. При возврате рычага и рабочей собачки в исходное положение храповое колесо остается неподвижным. Для предотвращения его поворота в обратном направлении предусмотрена стопорная собачка 4.

При бесконечно большом числе зубьев храпового колеса оно превратится в рейку, которая будет совершать прерывистое поступательное движение.

Храповые механизмы применяют, например, в грузоподъемных машинах, механизмах подачи автоматических линий, механизмах завода пружин, пишущих машинах и др.

РЫЧАЖНЫЕ МЕХАНИЗМЫ

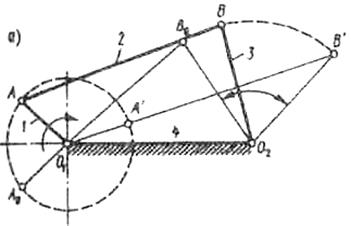

Основным типом плоского рычажного механизма является шарнирный четырехзвенник, принципиальная схема которого изображена на рис. 134, а. В этом механизме четыре вращательные кинематические пары и четыре звена: 1 – кривошип, 2 – шатун, 3 – коромысло, 4 – стойка. Такой механизм называется кривошипно-коромысловым и является однокривошипным; крайние положения звеньев показаны на рис. 134.

Кривошипно-коромысловый механизм встречается в металлорежущих станках, прессах, ковочных, полиграфических, сельскохозяйственных и других машинах, а также во многих приборах.

Если стойка шарнирного четырехзвенника самое короткое звено или если звенья 1 и 3 равной длины, то механизм становится двухкривошипным, так как звено 3 так же, как и кривошип 1, получит возможность совершать полный оборот.

На рис. 134, б показана схема двухкривошипного механизма, который называется шарнирным параллелограммом; у такого механизма оба кривошипа вращаются в одном направлении с одинаковой угловой скоростью, а шатун 2 движется поступательно.

| Шарнирный параллело-грамм применяется, напри-мер, в локомотивах в качестве спарника, пере-дающего вращение ведо-мым колесам, или в меха-низмах чертежных прибо-ров. На рис. 134, б тонкими линиями показан шарнир-ный антипараллелограмм, кривошипы которого враща-ются в противоположных направлениях. Если в шарнирном четырехзвеннике преобразо-вать одну вращательную пару в поступательную, то получится широко распро-страненный кривошипно-ползунный механизм (рис. 135, а). Этот механизм |

| а | |

| |

| б Рис. 134 |

служит для преобразования вращательного движения в возвратно-поступательное (например, в компрессорах, поршневых насосах, эксцентриковых и кривошипных прессах) или, наоборот, для преобразования возвратно-поступательного движения во вращательное (например, в паровых машинах, двигателях внутреннего сгорания).

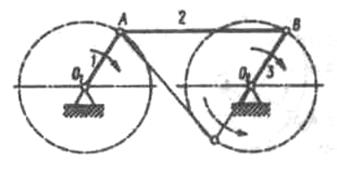

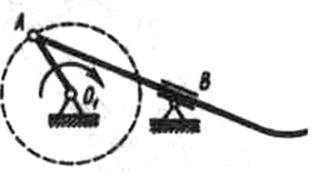

Кривошипно-ползунный механизм состоит из четырех звеньев; кривошипа ОА, шатуна АВ, ползуна В, станины и четырех кинематических пар: вращательной пары станина–кривошип, вращательной пары кривошип–шатун, вращательной пары шатун–ползун и поступательной пары ползун–станина. В кривошипно-ползунном механизме ведущим звеном является либо кривошип, либо ползун.

Такой механизм является центральным, так как ось ползуна пересекает ось кривошипа. Если ось ползуна смещена от оси кривошипа на величину эксцентриситета е (рис. 135, б), то кривошипно-ползунный механизм называется нецентральным. На этом рисунке показаны тонкими линиями крайние положения звеньев

| механизма и видно, что угол поворота кривошипа при прямом (обычно рабочем) ходе больше, чем при обратном (обычно холостом) ходе. Следова-тельно, в нецентральном механизме холостой ход совершается с большей скоростью, чем рабочий. За счет эксцентриситета угол давления a шатуна на ползун (а следовательно, и давление ползуна на направляющие) во время рабочего хода будет меньше, чем при холостом. Это благоприятно сказыва- |

|

| а | |

| |

| б Рис. 135 |

ется на КПД и долговечности машины, так как обычно нагрузка на механизм при рабочем ходе значительно больше, чем при холостом.

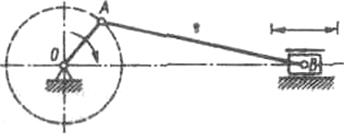

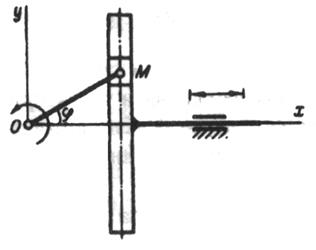

На рис. 136 показана схема четырехзвенного кривошипно-кулисного механизма с поступательно движущейся кулисой. Этот механизм преобразует вращательное движение кривошипа ОМ в возвратно-поступательное движение кулисы с помощью камня кулисы М, шарнирно соединенного с пальцем кривошипа.

На рис. 137 представлена схема кулисного кривошипно-коромыслового механизма с качающимся ползуном. Такой механизм применяется, например, в снегоуборочных машинах.

Рис. 136

Рис. 136

|  Рис. 137

Рис. 137

|

Дата добавления: 2020-07-18; просмотров: 687;