Наибольшее напряжение сжатия на внутренней кромке пружины

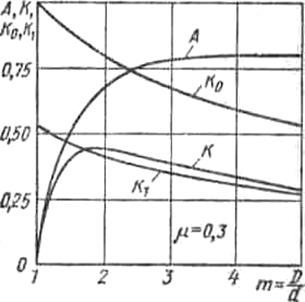

где коэффициенты K, K0 и K1 берут по графику.

Допускаемые напряжения при расчете по этой формуле выбирают весьма высокими, достигающими при статической

Рис. 148

Рис. 148

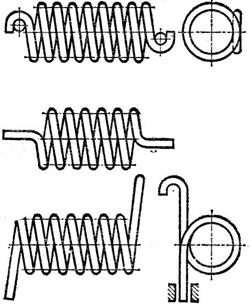

| нагрузке для кремнистой стали 16–20 МПа. Это связано с условностью расчета, не учитывающего остаточные напряжения обратного знака в пружине, образовавшиеся в результате обжатия. Витые цилиндрические пружины кручения по своей конструкции аналогичны витым пружинам растяжения и сжатия; только их, во избежание трения при нагружении, навивают с просветом между витками |

| порядка 0,5 мм. Они имеют особые прицепы для передачи пружине закручивающего момента (рис. 149). Пружины обычно устанавливают на оправках. При нагружении пружины в каждом ее сечении действует момент М, равный внешнему моменту, закручивающему пружину. Вектор этого момента направлен вдоль оси пружины. Этот момент раскладывается на момент, изгибающий виток Ми=Мcosa, и крутящий момент T=Мsina. |  Рис. 149

Рис. 149

|

В связи с тем, что в пружинах кручения так же, как и в пружинах растяжения и сжатия, угол подъема витков обычно a<12–15°, допустимо вести расчет витков только на изгиб моментом Ми≈М и пренебречь кручением. Наибольшее напряжение изгиба витков, имеющее место на внутренней поверхности,

где k – коэффициент, учитывающий кривизну витков; Wu – момент сопротивления сечения витка на изгиб.

Потребное число витков определяют по условию, что при возрастании момента от установочного Мmin до максимального рабочего Mmах пружина должна получить заданный угол закручивания:

Отсюда

Плоские спиральные пружины (рис. 150) изготовляют из тонкой высококачественной углеродистой стальной ленты. Их применяют в качестве двигателей, аккумулирующих энергию при заводе (пружины

Рис. 150

Рис. 150

| часов и других приборов, автоматического оружия и т. д.), что возможно благодаря высокой гибкости ленты, позволяющей иметь большой угол поворота валика (до нескольких десятков оборотов) и таким образом аккумулировать значительное количество энергии. При жестком закреплении концов пружины в корпусе и валике пружина испытывает чистый изгиб. Напряжение изгиба ленты |

откуда потребная ширина пружины

где М – изгибающий момент; h – высота сечения пружины, выбираемая равной (0,03–0,04)d; d – диаметр валика; [s] – допускаемое напряжение при изгибе для материала пружины.

Суммарный угол закручивания пружины (угол поворота валика относительно корпуса) определяют как угол упругого взаимного наклона концов пружины при чистом изгибе моментом М:

где L – общая длина ленты; J – момент инерции сечения пружины.

Длина пружины может быть определена по условию, что при возрастании момента от установочного момента Мmin до максимального рабочего Мmax валик должен поворачиваться на заданный угол q=2pп (где п – заданное число оборотов валика):

Спиральные пружины обычно заневоливают.

Высокомолекулярные материалы (резины, полимерные материалы типа вулколана) могут из-за малого модуля упругости аккумулировать большее количество энергии на единицу массы, чем закаленные пружинные стали. Упругие элементы из синтетических материалов получаются более простыми по форме, чем металлические, которые для получения значительных деформаций приходится составлять из нескольких листов (рессоры). В синтетических материалах упругие свойства удачно сочетаются с демпфирующими. Основной недостаток этих материалов – старение.

Синтетические материалы используют для изготовления собственно упругих элементов и упругих баллонов пневматических рессор.

Упругие элементы из синтетических материалов применяют в упругих муфтах, в системах виброизоляции (упругие опоры) и т. д. Упругие элементы из этих материалов целесообразнее всего использовать при напряженных состояниях сдвига.

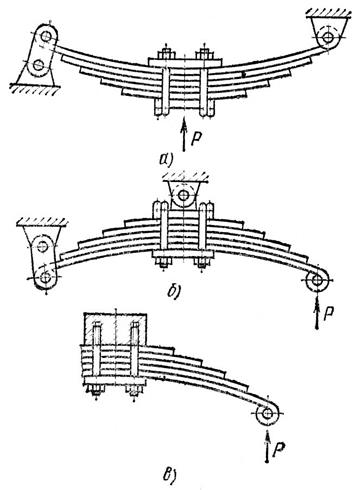

| Пневматические рессо-ры успешно применяют в транспортных машинах, в первую очередь, имеющих сеть сжатого воздуха, в частности в грузовых автомобилях. Листовые рессоры (рис. 151) для повышения гибкости составляют из листов разной длины, что приближает их к телам равного сопротивления из-гибу. Трение между листами обеспечивает демпфирова-ние колебаний. Листовые рессоры применяют в основ-ном для упругой подвески автомобилей, железнодо-рожного подвижного соста-ва, а также используют в кузнечно-прессовых и |

Рис. 151

Рис. 151

|

других машинах. Для обеспечения плотного контакта между листами и некоторой разгрузки длинных листов (поломка которых более опасна, чем коротких) короткие листы выполняют с большей начальной кривизной, чем длинные. Рессоры преимущественно изготовляют из кремнистых сталей (в частности, 60С2А), кремненикелевых, а также хромомарганцовистых.

Усталостная прочность рессор может быть повышена обдувкой их дробью.

Для упрощенного расчета удобно рассматривать идеализированную модель рессоры в виде балки равного сопротивления изгибу, имеющему в плане форму треугольника, разрезанную на полосы и сложенную в пакет.

Допускаемые напряжения выбирают обычно в пределах 400–600 МПа в зависимости от условий работы и характеристик материалов.

МЕХАНИЧЕСКИЕ МУФТЫ

Приводными муфтами (обычно просто муфтами) называются устройства, служащие для кинематической и силовой связи валов в приводах машин и механизмов. Муфты передают с одного вала на другой крутящий момент без изменения его величины и направления, а также компенсируют монтажные неточности и деформации геометрических осей валов, разъединяют и соединяют валы без остановки двигателя, предохраняют машину от поломок в аварийных режимах, в некоторых случаях поглощают толчки и вибрации, ограничивают частоту вращения и т. д.

При монтаже валов возможны следующие погрешности (несоосность валов, рис. 152): а – радиальное смещение D; б – осевое смещение l; в – угловое смещение d. Указанные погрешности могут существовать одновременно.

Муфты приводов машин классифицируют по многим признакам. По принципу действия муфты подразделяют на четыре класса:

1 – нерасцепляемые (не допускающие разъединения валов при работе машины);

2 – управляемые (допускающие возможность управления муфтой);

3 – самодействующие (автоматически срабатывающие в результате изменения заданного режима работы);

4 – прочие (все муфты, не входящие в первые три класса).

| Классы муфт (кроме четвертого) подразделяют на группы (механические, гидроди-намические, электромагнитные), подгруппы (жесткие, компенси-рующие, упругие, предохрани-тельные, обгонные и др.), виды (фрикционные, с разрушаемым элементом и др.) и конструк-тивные исполнения (кулачковые, шариковые, зубчатые, фланце-вые, втулочно-пальцевые и мно-гие другие). В общем случае муфта состоит из ведущей и ведомой полумуфт и соединительных элементов. В механических |  Рис. 152

Рис. 152

|

муфтах в качестве соединительного элемента используют твердые (жесткие или упругие) тела. В гидродинамических муфтах функции соединительного элемента выполняет жидкость, в электромагнитных – электромагнитное поле.

В дальнейшем мы будем рассматривать только наиболее распространенные механические муфты, большинство из которых стандартизовано.

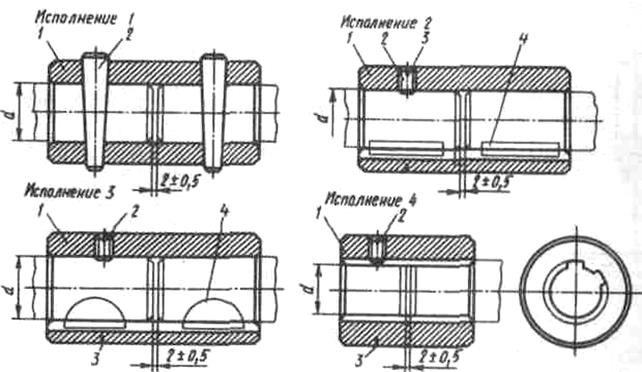

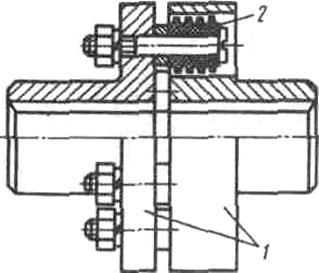

Среди нерасцепляемых жестких муфт (рис. 153) наиболее простыми, дешевыми и малогабаритными являются муфты втулочные, относящиеся к подгруппе жестких, не допускающих относительного смещения между ведущей и ведомой частями и не уменьшающих динамические нагрузки. Недостатком этих муфт является необходимость строгой соосности валов и смещения одного из них при монтаже и демонтаже.

ГОСТ предусматривает изготовление втулочных муфт в четырех исполнениях: 1 – с цилиндрическим посадочным отверстием и штифтами; 2 – с призматическими шпонками (4); 3 – с сегментными шпонками (4); 4 – с шлицевым посадочным отверстием.

Втулка 1 муфт исполнений 2, 3 и 4 предохраняется от смещения в осевом направлении установочным винтом 2, который стопорится пружинным кольцом 3. Диапазон номинальных крутящих моментов от 1 до 12 500 Н·м при диаметрах d посадочных концов валов от 6 до

Рис. 153

105 мм. Ограничений по частоте вращения муфта не имеет. Материал втулок – сталь 45.

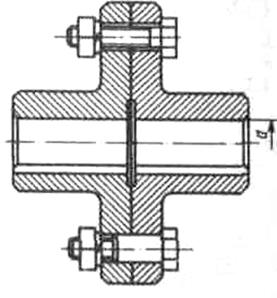

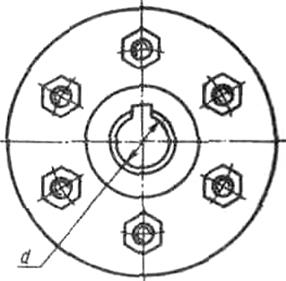

Жесткая фланцевая муфта (рис. 154) применяется для соединения соосных валов при передаче номинального крутящего момента: стальными муфтами от 16 до 40000 Н·м и окружной скорости до 70 м/с; чугунными муфтами от 8 до 20000 Н·м и окружной скорости до 35 м/с. Диапазон диаметров валов от 12 до 250 мм. При переменной нагрузке и реверсивном вращении значения номинального момента

Рис. 154

Рис. 154

| уменьшаются. Посадочные отвер-стия для валов могут быть цилиндрическими или коническими. Фланцы полумуфт соединены болтами, из которых половина (через один) ставится с зазором и работает на растяжение. Остальные болты устанавливаются в разверну-тые отверстия без зазора; они осу-ществляют взаимное центрирование полумуфт и работают на срез. Расчет болтов обычно ведут в предположе-нии, что вся нагрузка воспринима-ется болтами, работающими на срез. |

Жесткая продольно-свертная муфта (рис. 155) соединяет цилиндрические валы диаметром d=25...130 мм при номинальных крутящих моментах от 125 до 12500 Н·м, передаваемых силами трения. Допускаемое радиальное смещение валов 0,05 мм.

Муфта состоит из двух полумуфт 1, соединенных болтами, полукожухов 2, закрепляемых винтами, и двух фиксирующих полуколец 3. В крупных муфтах дополнительно ставят призматическую шпонку. Достоинство муфты – возможность монтажа без осевого смещения валов.

Рис. 155

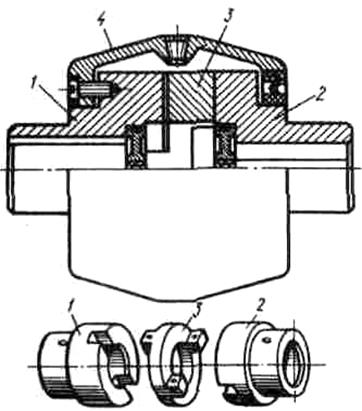

| Кулачково-дисковая муфта (рис. 156), применяя-емая для соединения валов диаметром от 16 до 150 мм, при номинальных крутящих моментах от 16 до 16000 Н·м без уменьшения динамических нагрузок. Максимальная частота вращения 4 с–1 для муфт с наружным диаметром до 300 мм и 2 с–1 для муфт большого диаметра. Муфта допускает угловое смещение геометрических осей валов до 0°30' и их радиальное смещение от 0,6 до 3,6 мм (в зависимости от диаметра |  Рис. 156

Рис. 156

|

вала), поэтому она относится к подгруппе компенсирующих муфт. Посадочные отверстия для валов могут быть цилиндрическими или коническими.

Кулачково-дисковая муфта состоит из полумуфт 1 и 2, плавающего диска 3 и кожуха 4. Пазы на полумуфтах являются направляющими для выступов на диске, обеспечивающих передачу вращающего-момента, но вместе с тем допускающих относительное поперечное смещение полумуфт и диска. Выступы на торцах дискарасположены по взаимно перпендикулярным диаметрам. Для уменьшения трения и износа муфту необходимо периодически смазывать, причем рекомендуются смазочные материалы с противозадирными присадками. Обычно полумуфты и диск изготовляют из углеродистых или легированных (хромистых) сталей.

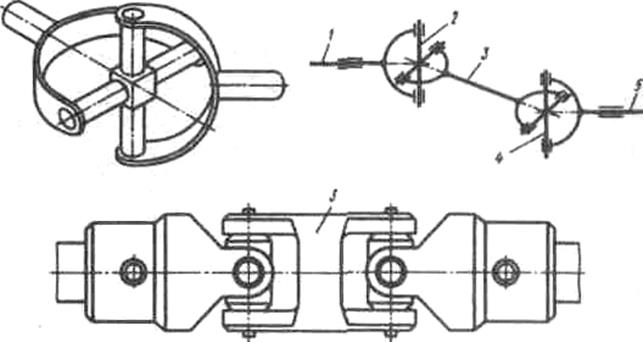

Для соединения валов, установленных друг к другу под углом до 45°, применяют шарнирные муфты (рис. 157). Основные параметры, конструкцию и размеры малогабаритных шарнирных муфт общего назначения для передачи номинального крутящего момента от 11,2 до 1120 Н·м без смягчения динамических нагрузок регламентирует ГОСТ. Стандарт предусматривает изготовление двух типов шарнирных муфт: одинарных и сдвоенных с промежуточной спаренной вилкой 3. Эти муфты широко применяются в автомобилестроении (карданная передача).

Рис. 157

Шарнирные муфты компенсируют неточность монтажа узлов, деформации рамы и рессор в транспортных машинах, поэтому их можно отнести к подгруппе компенсирующих муфт.

Пространственное изображение одинарной, схематическое и конструктивное изображение сдвоенной шарнирной муфты представлено на рис. 157. Ведущий вал 1 заканчивается вилкой, соединенной с крестовиной 2; вторая перекладина крестовины соединена с вилкой ведомого вала одинарной муфты или со спаренной вилкой 3, если муфта сдвоенная.

У одинарной муфты при равномерном вращении ведущего вала ведомый вал будет вращаться неравномерно. Если муфта сдвоенная, а ведущий вал 7 и ведомый вал 5 параллельны (или образуют равные углы со спаренной вилкой 3), то при равномерном вращении ведущего вала ведомый вал тоже вращается равномерно. Детали шарнирной муфты изготовляются из сталей 20Х и 40Х.

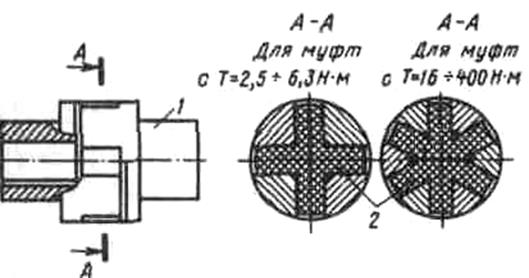

Упругие муфты обладают двумя очень важными свойствами, а именно: демпфирующей способностью, снижающей динамические нагрузки и способностью компенсировать несоосность валов. На рис. 158 представлена упругая муфта со звездочкой, применяемая для соединения соосных цилиндрических валов при передаче номинального крутящего момента от 2,5 до 400 Н·м и уменьшении динамических нагрузок; диаметры валов от 6 до 48 мм, допускает в зависимости от диаметра вала: частоту вращения до 5500 мин–1, радиальное смещение осей валов до 0,4 мм, угловое смещение до 1°30'.

Муфта состоит из двух полумуфт 1, изготовляемых из стали 35 и резиновой звездочки 2 (с четырьмя или шестью выступами).

Рис. 158

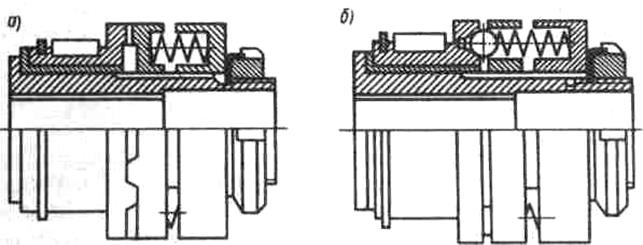

Рис. 159

Рис. 159

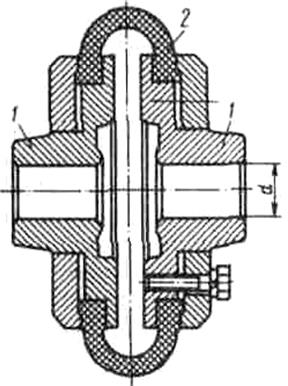

| Упругая муфта с торообразной оболочкой (рис. 159) предназначена для соединения соосных валов и передачи номинального крутящего момента от 20 до 40 000 Н-м, уменьшения динамических нагрузок и компенсации смещений валов диаметром от 14 до 240 мм. Муфта допускает в зависимости от диаметра вала: частоту вращения до 3000 мин–1, осевое смещение до 11 мм, радиальное смещение до 5 мм, угловое смещение до 1°30'. Муфта состоит из двух полумуфт 1, резиновой торообраз-ной оболочки 2, прижатой кольцами и болтами к полумуфтам. Эта муфта |

допускает кратковременную перегрузку в 2–3 раза; она проста и надежна в эксплуатации, является лучшей из известных упругих муфт. Посадочные отверстия для валов могут быть цилиндрическими или коническими.

Изображенная на рис. 160 муфта упругая втулочно-пальцевая применяется для соединения соосных валов и передачи номинального вращающего момента от 6,3 до 16 000 Н·м и уменьшения динамических нагрузок; диаметры валов от 9 до 160 мм. Муфта допускает (в зависимости от диаметра вала): частоту вращения до 8800 мин–1, радиальное смещение осей валов до 0,6 мм, угловое смещение до 1°30'.

Муфта состоит из двух чугунных полумуфт 1, в отверстиях которых закреплены стальные пальцы с надетыми на них кольцами и резиновыми гофрированными втулками 2. Металлический контакт полумуфт отсутствует, что обеспечивает плавную работу муфты и электрическую изоляцию валов.

Посадочные отверстия для валов могут быть цилиндрическими или коническими. Муфта проста в изготовлении и ремонте и получила в машиностроении широкое применение, особенно для приводов от электродвигателей.

Управляемые муфты бывают синхронные (допускающие переключение только при равных или почти равных угловых

|

|

Рис. 160

скоростях ведущей и ведомой частей) и асинхронные (позволяющие производить переключение при различных угловых скоростях ведущей и ведомой частей). У асинхронных муфт крутящий момент передается за счет сил трения, поэтому такие муфты называются фрикционными. Они дают возможность плавного сцепления ведущего и ведомого валов под нагрузкой.

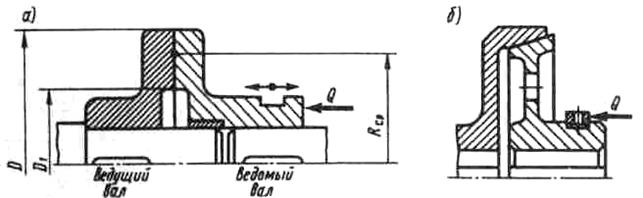

Простейшая дисковая фрикционная муфта (рис. 161, а) имеет одну пару поверхностей трения. Левая полумуфта закреплена на ведущем валу неподвижно, а полумуфта, сидящая на ведомом валу, подвижна в осевом направлении (подвижная полумуфта может быть расположена и на ведущем валу). Следует заметить, что фрикционные муфты не допускают несоосность валов. Центровка полумуфт достигается либо их расположением на одном валу, либо с помощью специальных центрирующих колец (рис. а). Для соединения валов к подвижной полумуфте с помощью механизма управления прикладывается осевая сила Q.

Рис. 161

На рис. 161, б показана схема конической фрикционной муфты. Конические поверхности трения позволяют создать на них значительные нормальные давления и силы трения при относительно малых силах нажатия Q. Угол наклона образующей конуса должен быть больше угла трения покоя во избежание самозахватывания муфты.

Конические муфты просты по конструкции, но имеют значительные радиальные габариты, поэтому в настоящее время их применение весьма ограниченно.

Во время включения фрикционной муфты неизбежно проскальзывание трущихся поверхностей, сопровождающееся выделением теплоты. Поэтому фрикционные материалы, применяемые в муфтах, должны быть износостойкими и теплостойкими. Прочность сцепления в муфте зависит от коэффициента трения и его стабильности при изменении скорости скольжения, давления и температуры.

Условие работоспособности (т. е. отсутствия пробуксовывания) фрикционной муфты записывается так:

Мтр ≥ KТ,

где Мmр – момент трения на полумуфтах; K=1,25...1,5 – коэффициент запаса сцепления; Т – крутящий момент, передаваемый муфтой (произведение KT называют расчетным крутящим моментом).

Момент трения

Mmp=fQRср,

где f – коэффициент трения скольжения; Q – осевая сила; Rcp=(D+D1)/4 – средний радиус рабочей поверхности дисков.

Осевая сила, необходимая для включения муфты,

Q ≥ 4KT/f(D+D1).

Для уменьшения силы Q можно увеличить коэффициент трения f, для чего один диск облицовывают накладкой из фрикционного материала, например металлокерамики или асбофрикционного материала. Такие муфты работают всухую. Диски делают из стали или чугуна.

Фрикционные тела муфт, работающих со смазкой, чаще всего изготовляют из закаленной стали или один диск делают из чугуна либо облицовывают текстолитом или металлокерамикой.

Диски фрикционных муфт проверяют на износостойкость по условию

р=40Q/p(D2–D12) ≤ [р],

где [р] – допускаемое давление на рабочей поверхности муфты; например, для пары из закаленной стали со смазкой [р]=0,6...0,8 МПа; для прессованного асбеста по стали или чугуну всухую [р]=0,2...0,3 МПа.

Чтобы износ дисков был достаточно равномерным, обычно принимают D ≤ (1,5...2)D1. Коэффициент трения, например: для пары закаленная сталь по закаленной стали со смазкой f=0,06; для пары прессованный асбест по стали или чугуну всухую f=0,3.

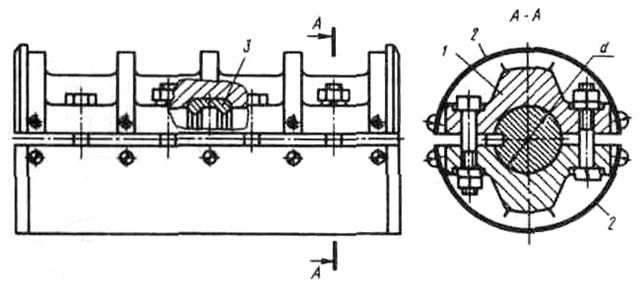

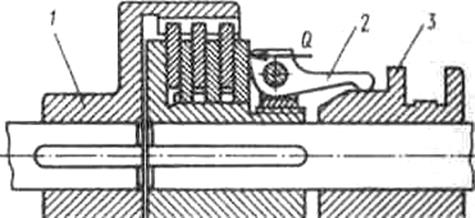

Для уменьшения осевой силы нажатия Q и увеличения передаваемого крутящего момента широко применяют многодисковые фрикционные муфты (рис. 162), имеющие несколько пар поверхностей трения. В этой муфте имеется две группы дисков: наружные, соединенные шлицами или зубьями с полумуфтой 1, и внутренние, соединенные таким же способом с другой полумуфтой. На правый крайний диск действует сила нажатия Q, передаваемая от механизма управления с помощью отводки 3 и качающегося рычага 2. Изображенная муфта имеет шесть пар трущихся поверхностей, поэтому нагрузочная способность этой муфты в шесть раз больше, чем у муфты, изображенной выше на рис. 161, а, при одинаковых диаметрах и прочих равных условиях.

Рис. 162

Заметим, что число пар трущихся поверхностей всегда на единицу меньше суммарного числа ведущих и ведомых дисков.

При одинаковом крутящем моменте и силе нажатия радиальные габаритные размеры многодисковой муфты значительно меньше, чем у муфты с одной парой поверхностей трения; многодисковые муфты имеют хорошую плавность включения, но плохую расцепляемость. В автомобилях широко применяют дисковые фрикционные муфты с двумя поверхностями трения (муфта состоит из одного диска и двух полумуфт), имеющие сравнительно хорошую расцепляемость; в тракторах находят широкое применение многодисковые муфты.

К подгруппе синхронных управляемых муфт относятся кулачковые и зубчатые муфты. У кулачковых муфт на торцах полумуфт имеются выступы (кулачки, см. рис. 163, а). Для включения и выключения муфты одна из полумуфт перемещается в осевом направлении с помощью механизма управления. Для реверсивных механизмов применяют кулачки симметричного профиля, для нереверсивных – несимметричные. Включение кулачковых муфт всегда сопровождается ударами, поэтому такие муфты не рекомендуются для включения под нагрузкой и при больших относительных скоростях вращения валов.

Зубчатые муфты могут иметь внутренние зубья на одной и наружные – на второй полумуфте; в других конструкциях обе полумуфты имеют наружные зубья, а переключение производится с помощью подвижной обоймы с внутренними зубьями. Для устранения ударов при включении в зубчатых муфтах применяют синхронизаторы (например, в коробках скоростей автомобилей), которые выравнивают угловые скорости валов перед их соединением.

Рис. 163

К классу самодействующих муфт относятся муфты предохранительные, обгонные и центробежные.

К стандартизованным предохранительным муфтам общего назначения относятся (рис. 163): а – кулачковая, б – шариковая; кроме того, стандартизована предохранительная фрикционная многодисковая муфта. Эти муфты предназначены для предохранения привода при передаче вращающего момента от 4 до 400 Н·м в любом пространственном положении; диаметры валов от 8 до 48 мм, допускаемая частота вращения до 1600 мин–1 и зависит от диаметра вала.

Во избежание случайных выключений предохранительные муфты рассчитывают по предельному крутящему моменту, превышающему расчетный момент на 25%, т. е.

Tnp=1,25Tp.

При достижении предельного крутящего момента происходит размыкание полумуфт. Регулировка муфт осуществляется гайкой со стопорной шайбой.

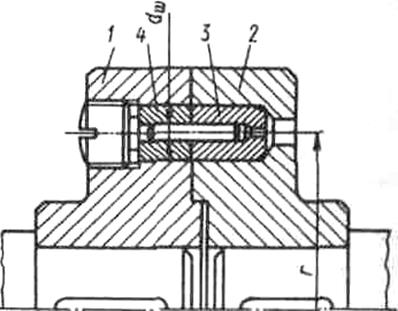

В предохранительной дисковой муфте с разрушаемым элементом (рис. 164) при перегрузке штифт 3 срезается кромками стальных закаленных втулок 4, установленных в полумуфтах 1 и 2. Для возобновления работы машины вывинчивают пробку и срезанный штифт заменяют новым. Иногда в муфте ставится два срезных штифта. Усилие F, срезающее штифт, равно

F=Tnp/r,

где Тпр – предельный вращающий момент; r – расстояние от оси вала до оси штифта. Диаметр dш штифта определяется из расчета его на срез.

Обгонная муфта (рис. 165) может передавать крутящий момент только в одном направлении (в данном случае по часовой стрелке). Муфта состоит из обоймы 1, звездочки 2, роликов или шариков 3 и толкателя 4 со слабой пружиной, удерживающего ролик в постоянном соприкосновении с обоймой. При вращении звездочки по часовой стрелке под действием сил трения ролики увлекаются в сторону сужения паза и заклиниваются, в результате чего образуется жесткое соединение звездочки с обоймой. При вращении звездочки против часовой стрелки (или если обойма начнет вращаться по

Рис. 164

Рис. 164

|  Рис. 165

Рис. 165

|

часовой стрелке с большей угловой скоростью, чем звездочка) произойдет автоматическое размыкание кинематической цепи привода.

Фрикционные обгонные муфты бесшумны и могут работать при больших частотах вращения. Их применяют в автомобилях, мотоциклах, велосипедах, станках и др. В велосипеде обгонная муфта позволяет колесу свободно катиться по дороге при неподвижных педалях и передавать на колесо вращающий момент при вращающихся педалях, поэтому ее называют муфтой свободного хода.

Центробежные муфты применяют для автоматического соединения и разъединения валов при достижении определенной частоты вращения. Источник усилий в них – центробежные силы.

На практике нередко применяют комбинированные муфты, например сочетания упругих муфт с предохранительными или управляемыми.

Расчет муфт. Стандартные и нормализованные муфты на практике подбирают по каталогам в зависимости от диаметра соединяемых валов и расчетного крутящего момента Tp по условию:

Tp=KT ≤ Tн,

где K – коэффициент перегрузки, учитывающий режим работы и ответственность конструкции; Т – наибольший длительно

действующий крутящий момент; Tн – номинальный вращающий момент, указанный в каталоге.

Для приводов от электродвигателя можно принимать: при спокойной нагрузке K=1,0...1,5; при переменной нагрузке K=1,5...2; при ударной и реверсивной нагрузке K=2,5...3 и более. Для фрикционных муфт вместо коэффициента перегрузки вводится коэффициент запаса сцепления k=1,25...1,5.

В ответственных конструкциях выполняют проверочный расчет работоспособности отдельных элементов выбранной муфты по расчетному или предельному (для предохранительных муфт) крутящему моменту. Расчетные формулы приводятся в справочной литературе.

КОРПУСНЫЕ ДЕТАЛИ

Станины несут на себе основные узлы машин, обеспечивают их правильное взаимное расположение и воспринимают основные силы, действующие в машине,

Плиты поддерживают машины и приводы машин, состоящие из отдельных агрегатов, а также вертикальные машины.

Коробки, корпуса и другие детали заключают в себе или поддерживают механизмы машин.

Все детали этой группы можно объединить под общим названием корпусные детали.

Корпусные детали в значительной степени определяют работоспособность и надежность машин по критериям виброустойчивости, точности работы под нагрузкой, долговечности (при наличии направляющих или других изнашиваемых поверхностей). В стационарных машинах корпусные детали составляют до 70–85% массы машин. Поэтому мероприятия по экономии материалов наиболее эффективны в отношении снижения массы корпусных деталей.

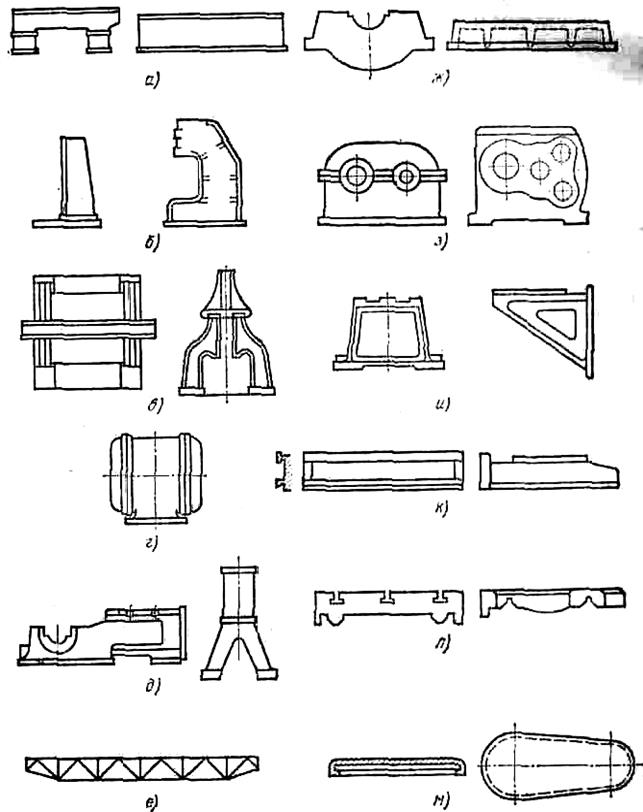

Все корпусные детали (рис. 166) можно разделить по назначению на следующие группы: 1) станины, рамы; 2) основания, фундаментные плиты; 3) корпусные детали узлов.

Корпусные детали узлов можно разделить на: а) корпуса, коробки, цилиндры; б) стойки, кронштейны и другие неподвижные поддерживающие детали; в) столы, суппорты, ползуны и другие подвижные корпусные детали; г) кожухи и крышки. Корпусные детали применяют: с двумя габаритными размерами, значительно меньшими, чем третий, – длинные станины, поперечины, ползуны; с одним габаритным размером, значительно меньшим, чем два других, – плиты, плоские столы; с габаритными размерами одного порядка – коробки.

Рис. 166

Критерии работоспособности и надежности корпусных деталей: прочность, жесткость, долговечность.

Прочность является основным критерием для корпусных деталей, подверженных большим нагрузкам, главным образом ударным и переменным.

Жесткость служит основным критерием работоспособности большинства корпусных деталей. Повышенные упругие перемещения в корпусных деталях обычно приводят к неправильной работе механизмов, понижению точности работы машин, способствуют возникновению колебаний.

Долговечность по износу имеет большое значение для корпусных деталей с направляющими или цилиндрами, выполненными за одно целое, без накладок или гильз. Ресурс остальных корпусных деталей обычно больше срока службы машин по их моральному износу (старению конструкции).

Выбор материала подчиняется указанным выше основным критериям работоспособности и технологическим требованиям.

Корпусные детали по условию жесткости изготовляют из материалов с высоким модулем упругости, допускающих совершенные формы, т. е. из чугуна и сталей без термической обработки. Термическая обработка крупных деталей затруднена, и она не повышает модуль упругости материала.

Корпусные детали в транспортных машинах, например картеры двигателей, а также подвижные детали стационарных машин, например поршни, нагружаемые большими массовыми инерционными силами, часто выполняют из легких сплавов, которые обладают повышенной прочностью, отнесенной к единице массы.

Большинство корпусных деталей отливают из чугуна. Это объясняется возможностями получения сложных геометрических форм; относительно невысокой стоимостью при серийном изготовлении, в котором стоимость моделей раскладывается на значительное количество отливок.

Сварные корпусные детали применяют для уменьшения массы и габаритов, а в индивидуальном и мелкосерийном производстве также для удешевления и ускорения производства.

Сварные детали выполняют: а) из элементов простых форм – в слабо оснащенном и индивидуальном и мелкосерийном производствах; б) из гнутых элементов – в достаточно хорошо оснащенном серийном производстве; в) из штампованных элементов, обеспечивающих совершенные, обтекаемые формы, – в крупносерийном и массовом производствах.

Большие перспективы, главным образом в тяжелом машиностроении, имеют сварно-литые конструкции, так как они значительно упрощают отливки.

Корпусные детали, которые должны иметь минимальную массу, но не подвергаются существенным нагрузкам и не требуют высокой стабильности размеров, успешно изготовляют из пластмасс. К этим деталям относятся корпуса переносных и ручных машин и инструмента, приборов; крышки, кожухи и т. д.

Конструирование корпусных деталей

Корпусные детали, работающие на изгиб и кручение, целесообразно выполнять тонкостенными с толщиной стенок, обычно определяемой по технологическим условиям (условиям хорошего заполнения форм жидким металлом). Детали, работающие на кручение, нужно по возможности выполнять с замкнутыми сечениями, а работающие на изгиб – с максимальным отнесением материала от нейтральной оси. При необходимости изготовления окон для использования внутреннего пространства не следует их совмещать по длине; ослабление целесообразно компенсировать отбортовками или жесткими крышками. Наиболее эффективным путем экономии материалов при изготовлении машин обычно является уменьшение толщины стенок. Уменьшением толщины стенок в k раз при сохранении постоянной жесткости и подобия контура можно уменьшить массу в k2/3 раз. Необходимая жесткость стенок обеспечивается соответствующим оребрением.

Внутренние стенки и ребра охлаждаются медленнее, чем наружные, поэтому их толщины по условию одновременного остывания с наружными рекомендуют выбирать равными 0,8 от толщины наружных. Высота ребер должна быть не больше их пятикратной толщины. Стенки стальных отливок по технологическим условиям выбирают на 20–40 % толще, чем чугунных. Цветные литейные сплавы допускают значительно меньшие толщины стенок, чем чугун. Толстые стенки в отливках применяют при стесненных габаритах деталей.

Стенки должны быть по возможности постоянной толщины. Если невозможно выдержать постоянную толщину стенок, необходимо предусматривать плавные переходы.

Корпусные детали, приближающиеся по соотношению габаритных размеров к брусьям, подвергаются обычно изгибу и кручению. Детали этого типа с замкнутым контуром при действии нагрузок на перегородки (концевые или промежуточные) работают как одно целое и их рассчитывают по соответствующим формулам сопротивления материалов. Контур деталей этого типа при наличии окон и отсутствии перегородок или при действии нагрузки не на перегородки искажается, что учитывают в уточненных расчетах.

Корпусные детали, относящиеся к той же группе, но состоящие из двух стенок, с перпендикулярными или диагональными перегородками (типа станин токарных станков), рассчитывают как тонкостенные статически неопределимые системы. В технических расчетах станины этого типа рассматривают как брусья постоянного по длине сечения некоторой приведенной жесткости, определенной из уточненного расчета системы как статически неопределимой при одном простом виде нагружения.

Портальные станины, рамы транспортных машин рассчитывают как статически неопределимые системы.

Корпусные детали типа плит, подвергаемые обычно действию сил, перпендикулярных к основной плоскости, рассчитывают как простые или сложные пластины. Для деталей типа столов, перемещающихся по направляющим, критерием расчета является сохранение правильного контакта в направляющих. Для плит критерием обычно является сохранение плоскостности при затяжке фундаментных болтов и приложении внешних нагрузок.

Основные расчеты коробок ведут на нагрузки, действующие перпендикулярно к стенкам, так как стенки в своей плоскости имеют высокую жесткость. Обычно можно пользоваться приближенными расчетами, основанными на экспериментах на моделях. Критериями расчета являются прочность и условия правильной работы механизмов.

Горизонтальные станины и плиты проектируют с учетом их совместной работы с фундаментом.

Машины, подверженные существенным динамическим нагрузкам, тяжелые и высокоточные машины устанавливают на индивидуальные фундаменты; остальные машины – на общем бетонном полотне цеха толщиной 200–250 мм.

Машины устанавливают на подкладках, клиньях или башмаках, притягивают болтами и подливают цементным раствором.

Прецизионные машины, для которых недопустимы вибрации, а также машины, являющиеся источником сильных вибраций в цехе, устанавливают на упругие виброизоляционные опоры или прокладки, а в особо ответственных случаях – на виброизоляционные фундаменты. Последние опирают на пружины или резиновые амортизаторы.

Для крупных корпусных деталей в последнее время стали применять бетонные и железобетонные конструкции. Бетон хорошо гасит вибрации, что увеличивает жесткость машины в целом. Кроме того, по сравнению с чугуном бетон менее чувствителен к колебаниям температуры. Хотя модуль упругости бетона меньше, чем модуль упругости чугуна, такую же жесткость можно получить за счет увеличения толщины стенок. Масса корпусной детали при этом остается в пределах нормы, так как удельный вес бетона составляет только треть от удельного веса серого чугуна.

Однако бетон имеет недостаток: после схватывания он поглощает влагу, что влечет за собой объемные изменения. Кроме того, попадание масла на бетон повреждает его. Поэтому следует принимать необходимые меры по защите бетона от влаги и попадания масла.

Для изготовления станин тяжелых станков используют железобетон. Применение железобетона дает экономию металла на 40...60%, при этом обеспечивается такая же жесткость, как и при применении чугуна.

Перспективным материалом является полимерный бетон, который имеет высокий модуль упругости (Е=40 кН/мм2) и лишен недостатков, присущих бетон

Дата добавления: 2020-07-18; просмотров: 729;