Защита атмосферы от вредных выбросов прокатного производства

Около 90 % всей выплавляемой стали поступает на прокатку. Прокатка — это деформация металла, сдавливание его вращающимися валками. По сравнению с другими переделами черной металлургии в прокатном производстве образуется меньше пыли и газов. В среднем общий выброс пыли от всех источников пылеобразования составляет около 200 г/т товарного проката без огневой зачистки и 500-2000 г/т при наличии огневой зачистки. Основными источниками загрязнения атмосферного воздуха в прокатном производстве являются нагревательные печи, машины огневой зачистки и травильные агрегаты, а также станы горячей прокатки, над которыми образуются пылевыбросы (2,0—18,0 г/т проката), содержащие окалину (оксиды железа) и другие металлы в зависимости от степени легирования стали и сплава. Эти выбросы поступают через аэрационный фонарь в атмосферу.

Выбросы нагревательных печей содержат оксиды азота. Из машин огневой зачистки с отсасываемым через их укрытия газом выносится пыль, которая содержит до 90 % оксидов железа. Для очистки дымовых газов нагревательных печей прокатных цехов от оксидов азота предусматриваются ванадиевые катализаторы, встроенные в котлы-утилизаторы. В настоящее время в основном применяются высокие дымовые трубы, при этом обеспечивается приземная концентрация в пределах ПДК.

При горячей прокатке металла пыль образуется в результате измельчения окалины валками и испарения вследствие мгновенного увеличения давления и повышения температуры. Количество выделяющейся пыли на 1 т проката листа составляет до 100 г/т. Часть пыли (~20%) мелкодисперсная (размер частиц < 10мкм).

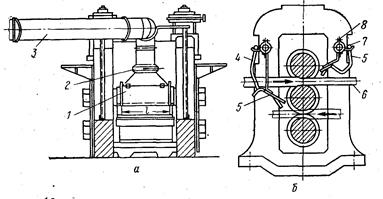

1-зонт; 2-бесфланцевое соединение; 3-воздухопровод запыленного воздуха; 4-гибкий шланг;

5-двухрожковое сопло; 6-прокатываемый металл; 7-водопроводная труба; 8-сдвижной хомут

Рисунок 59 - Обеспыливание клетей прокатных станов

На слябингах, блюмингах и сортовых станах наиболее интенсивное пылевыделение происходит на первых проходах.

Локализацию и удаление пыли, выделяющейся при прокатке, осуществляют различными способами. В мелких прокатных станах устанавливают зонты на высоте 2,4 м, чтобы не мешать обслуживанию стана (рис. 59 а). Так как скорость воздуха в отверстии зонта должна быть не менее 2м/с и ширина зонта должна быть равна или немного менее ширины клети стана, конструкция получается громоздкой. Кроме того, расходы воздуха (100-900 тыс. м3/ч) вследствие больших присосов и энергии значительны.

На многих заводах проблему обеспыливания пытались решить, применяя гидрообеспыливание. Процесс осуществлялся форсунками с тонким распылением воды, механическим и пневматическим, равномерным орошением мест пылевыделения через дырчатые трубы и т.п. Подобные способы не дали положительных результатов.

Наилучшие результаты показал смыв пыли компактной струей воды (рис. 59 б) в месте её образования. Вода подавалась на прокатываемый металл в месте выхода его из валков и отводилась по специальному желобу. При прокате листа толщиной 2 мм коэффициент обеспыливания составлял 98-99%. При этом дополнительного, нежелательного охлаждения листа практически не происходило.

При гидросмыве ориентировочный расход воды на блюминг равен 40, слябинг – 30, на одну клеть листового стана – 6-10, непрерывного сортопрокатного стана – 2 и на один проход на раскатном стане – 1 м3/ч.

При прокатке специальных сталей подача воды недопустима. В этом случае следует применять вентиляционные системы с зонтами.

При холодной прокатке металла на валки стана для охлаждения подается эмульсия. Часть эмульсии испаряется из-за разогрева валков и в виде паров распространяется по цеху, конденсируясь на конструкциях и оборудовании. Пары эмульсии очень агрессивны и наносят большой вред оборудованию, особенно электроаппаратуре и отопительным агрегатам.

Для локализации паров эмульсии на стане холодной прокатки предусматривают укрытия, из которых отсасывается 25 000-40 000 м3/ч воздуха на каждое межклетевое пространство, 70% из верхней зоны и 30% - из нижней.

Для защиты улавливающих аппаратов от отложений эмульсии необходимо как можно ближе к стану устанавливать два поочередно работающих сетчатых фильтра, регенерация которых осуществляется разогревом паром и промывкой щелочным раствором.

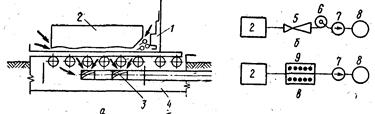

Зачистка поверхности заготовки осуществляется при помощи щелевых горелок в результате расплавления и частичного сгорания верхнего слоя металла толщиной 1-3 мм. Одна часть расплавленного металлы гидросбивом смывается в лоток, расположенный под рольгангом, и водой транспортируется в яму для окалины. Другая часть испаряется, сгорает и в виде пыли уносится вместе с отсасываемым газом (рис. 60 а).

1-машина огневой зачистки; 2-укрытие; 3-газоотводящий тракт; 4-канал для гидросмыва;

5-труба Вентури; 6-каплеуловитель; 7-дымосос; 8-дымовая труба; 9-электрофильтр

Рисунок 60 - Схема укрытия, отвода и очистки газов от машин огневой зачистки (МОЗ)

Количество газов, отсасываемых от машины огневой зачистки, с учетом разбавления воздухом составляет 50 000-250 000 м3/ч в зависимости от размеров головки. Совместно с газом из машины выносится большое количество мелкодисперсной пыли, концентрация которой обычно составляет 3-6 г/м3, в отдельные периоды повышаясь до 10-12 г/м3. Пыль в основном содержит окислы железа, 75-90%.

Для очистки газов машин огневой зачистки применяются скрубберы Вентури, электрофильтры. Схема очистки со скрубберами Вентури показана на рис. 60 б. Если на предприятии имеется возможность разместить электрофильтры, предпочитают их установку, так как малые эксплуатационные расходы и отсутствие водопотребления дают меньшие приведенные затраты по сравнению с мокрыми газоочистками. Схема очистки газа от пыли с электрофильтром представлена на рис. 60 в.

Для удаления окалины с поверхности горячекатанных изделий на большинстве заводов применяют травление в серной или соляной кислоте, которое можно осуществлять периодически и непрерывно.

При травлении металлов в кислотах в атмосферу выделяется большое количество вредных газов и паров: оксиды азота (до 400 кг/м3), фтористый водород (до 100 мг/м3), пары серной кислоты (до 200 мг/м3), соли металлов.

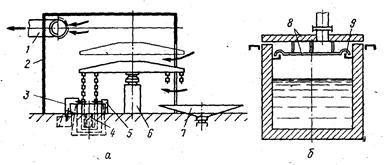

Периодическое травление применяют в трубном производстве и при подготовке листов к нанесению защитных покрытий (например, оцинкование). На рисунке 61а изображен агрегат карусельного типа, для обслуживания которого практически не требуется сменный персонал.

1-вытяжной воздуховод; 2-ограждение травильных ванн; 3-бортовой отсос; 4-корзина с листами;

5-передув паров; 6-подъемно-поворотный механизм; 7-платворма для подачи и приема корзин с листами; 8-двойная крышка; 9-гидравлические затворы у бортов

Рисунок 61- Борьба с выбросами паров в травильных отделениях

В агрегатах непрерывного травления полоса проходит четыре травильные ванны, со щелочным раствором и водой, осушку горячим воздухом, после чего сматывается в рулоны. Для уменьшения выделений паров кислот из ванн ванны снабжают двойными крышками и гидравлическими затворами у бортов (рис. 61б). Также сокращению испарений способствуют пенообразующие добавки. Применение пенообразователей из расчета 1 кг/м3 раствора снижает испарения в 300-400 раз.

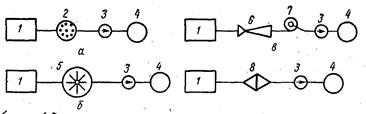

Для обезвреживания выбросов травильных агрегатов применяется газоочистные системы, где могут использоваться пенные аппараты (рис. 62 а), полые скрубберы (62 б), низконапорные скрубберы Вентури (62 в) и фильтры из винипластовых сеток (62 г).

Для обезвреживания кислотных испарений может использоваться система, служащая для адсорбции кислых компонентов щелочными растворами. Эта система состоит из полного скруббера с эвольвентными форсунками, каплеуловителя, циркуляционного сборника, группы насосов-дозаторов и дымососов. Скорость газов в аппарата 6 м/с, степень очистки от оксидов азота - не менее 80 %, от кислот - выше 90 %.

1-травильное отделение; 2-пенный фильтр; 3-дымосос; 4-дымовая труба; 5-скруббер; 6-труба Вентури; 7-каплеуловитель; 8-фильтр из винипластовых сеток

Рисунок 62 - Возможные схемы очистки газов травильных отделений от паров кислот

Аналогичная установка применяется для очистки газов гальванических ванн от NO, NO2, H2S04, HCI, HF, H2S, HCN, F, HN3, NH40H, паров ртути, хромового ангидрида (CrO3). Используются фильтры из синтетических волокнистых материалов, полученных иглопробивным способом, а также ионообменных смол в виде гранул.

Дата добавления: 2020-07-18; просмотров: 778;