Обеспыливание отходящих газов в цехе огнеупоров

Запыленные газы выделяются в огнеупорных цехах при обжиге огнеупорного сырья и огнеупорных изделий, а также при сушке огнеупорных материалов.

Наибольшее количество пыли выделяется при обжиге огнеупорного сырья – шамота, доломита, магнезита, извести. Обжиг ведут в основном во вращающихся и шахтных печах, реже в вагранках.

При обжиге огнеупорных изделий вредные выбросы обусловлены только химическим составом топлива (наличие серы) и несовершенством организации процесса горения (наличие окиси углерода). По практическим данным количество окиси углерода в дымовых печах не превышает 5 кг/т готового продукта. Концентрация окислов азота за высокотемпературными туннельными печами находится в пределах 120 мг/м3. Пыль при сжигании газообразного топлива в продуктах сгорания отсутствует.

Огнеупорные материалы сушат обычно в сушильных барабанах. Унос пыли при сушке глины зависит от конечной влажности и характеризуется при нормальном режиме сушки следующими данными:

Конечная влажность, %…………………….3-4 8-10 14 18

Унос пыли, % количества

загружаемой глины…………………………7,5 3,5-4,0 2 0,3

При сушке магнезита и хромитовой руды унос пыли не превышает 1% массы материала, загружаемого на сушку.

Для очистки газов в огнеупорном производстве чаще всего применяют циклоны различных типов и сухие электрофильтры. Так как пыли огнеупорных материалов обладают вяжущими свойствами, мокрые способы очистки газов не применяются. Тканевые фильтры в производстве огнеупоров также почти не применяют из-за высокой абразивности пыли, особенно шамота и доломита.

Циклоны и батарейные циклоны, установленные за обжиговыми печами, работают с низкой эффективностью – не выше 70-75%. Основные причины – большие присосы воздуха из-за быстрого износа выхлопных труб и образование отложений в направляющих аппаратах.

Работа электрофильтров в производстве огнеупоров осложняется высоким удельным сопротивлением пылей, что способствует потере части рабочего напряжения на слое и возникновению режима обратной короны.

Оптимальными условиями работы электрофильтров за обжиговыми печами при сжигании природного газа являются: скорость газа в активной зоне 0,6-0,8 м/с, температура газа 110-1200С, влажность 70-80 г/м3.

Снижение удельного электрического сопротивления пыли достигается кондиционированием дымовых газов. Наиболее простым способом, не требующим сложного аппаратурного оформления, является кондиционирование водяным паром. При этом повышается влажность газа, электропроводность пыли, электрическая прочность разрядного промежутка и уменьшается вязкость газа. В качестве кондиционирующих присадок применяют также серный ангидрид, аммиак, хлористый натрий, углекислый калий и др.

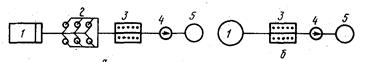

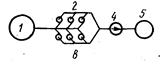

При обжиге доломита, извести и глины на шамот во вращающихся печах устанавливают двухступенчатую систему очистки (рис. 63, а) с предварительной очисткой в группе циклонов и тонкой очисткой в электрофильтре с применением кондиционирования дымовых газов.

В шахтных печах при обжиге доломита и глины на шамот вследствие пониженной начальной запыленности применяют одноступенчатую очистку в электрофильтре (рис. 63, б), а при обжиге извести можно ограничиться только группой циклонов (рис. 63, в).

а-при обжиге доломита, магнезита, извести и глины на шамот во вращающихся трубчатых печах; б-при обжиге доломита и глины на шамот в шахтных печах; в-при обжиге извести в шахтных печах; 1-печь; 2-группа циклонов; 3-электрофильтр; 4-дымосос; 5-дымовая труба

Рисунок 63 - Схемы газоочисток, применяемых в производстве огнеупоров

Дата добавления: 2020-07-18; просмотров: 693;