Защита атмосферы от вредных выбросов литейного производства

В литейных цехах имеются существенные источники неорганизованных и организованных выбросов в воздух вредных газов и пыли. Чугунное и стальное литье производится в вагранках и дуговых электропечах.

Для предотвращения пылевыделения на пылящем оборудовании предусматривают различные по конструкции укрытия, из-под которых производят отсос воздуха. Такие вентиляционные системы называют аспирационными. Отсасываемый воздух перед выбросами в атмосферу должен подвергаться очистке. В этом воздухе, как правило, большое количество кремнийсодержащей пыли, а также частицы глинозема, доломита, известняка, угля и других веществ как в твердом, так и в газообразном состоянии. Для очистки аспирационного воздуха от пыли широко используются сухие и мокрые циклоны, рукавные тканевые фильтры и другие аппараты, выбор которых зависит от размера частиц пыли и ее количества.

Большое количество пыли и вредных газов поступает в воздух рабочей зоны и в атмосферный воздух от работающих вагранок. Вагранки используются для выплавки чугуна. По конструкции они бывают открытого и закрытого типа.

Газопылевой поток, выходящий из вагранок, содержит больше всего оксида углерода (5—28 %), а также диоксиды углерода и серы, различные углеводороды, кремнезем и другие вещества, состав и количество которых зависят от состава шихты и ее загрязнения. Например, по некоторым данным, на 1 т выплавляемого в закрытых вагранках чугуна образуется 193 кг оксида углерода; 11,5 кг пыли; 0,4 кг диоксида серы; 0,7 кг углеводородов. При выпуске 1 т чугуна из вагранки в ковш выделяется 126—130 кг оксида углерода, 18—22 г графитовой пыли и некоторые другие вещества. Выбросы сернистого ангидрида зависят от содержания серы в шихте и коксе. Температура газов на выходе из вагранки может достигать 800-9000С.

В колошниковых газах вагранок обычно содержится до искрогасителя 20 г/м3 пыли и 15% окиси углерода. Из-за содержащейся в газах окиси углерода, они являются взрывоопасными.

Колошниковая пыль вагранок содержит 22-25% окислов железа, 28-31% окислов кремния, 3-4% окиси кальция, потери при прокаливании составляют 28-33%, остальное – прочие компоненты в небольших количествах. По дисперсности преобладает средняя пыль (до 62% при холодном дутье) с крупностью частиц 10-25 мкм.

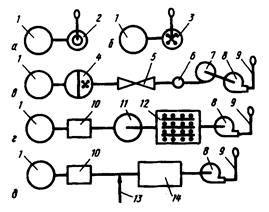

Для обеспыливания ваграночных газов применяют сухие и мокрые газоочистные аппараты. На рис. 55 представлены схемы очистки ваграночных газов.

а-в сухих искрогасителях; б-в мокрых искрогасителях; в-в установках с трубами Вентури;

г-в сухих горизонтальных электрофильтрах; д-в рукавных фильтрах; 1-вагранка; 2-сухой искрогаситель; 3-мокрый искрогаситель; 4-инерционный пылеуловитель с орошением или полый скруббер; 5-труба Вентури; 6-инерционный шламоуловитель; 7-циклон; 8-дымосос; 9-дымовая труба; 10-устройство для дожигания оксида углерода; 11-полый скруббер; 12-электрофильтр; 13-патрубок для подсоса воздуха; 14-рукавный фильтр

Рисунок 55 - Схемы очистки ваграночных газов

Использование только сухих или мокрых инерционных и центробежных аппаратов не обеспечивает требуемую степень очистки. Необходимы комбинированные системы пылеулавливания, включающие сухие и мокрые аппараты на первой ступени, а на второй — рукавные фильтры, скрубберы Вентури, электрофильтры, мокрые и сухие искрогасители.

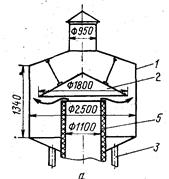

Наиболее простой способ очистки ваграночных газов от пыли состоит в применении искрогасителей, размещаемых на выходе газов из вагранки. Различают сухие искрогасители и мокрые. Искрогаситель — аппарат, близкий к полому скрубберу, но имеющий некоторые специфические особенности (рис. 56).

а-сухой; б-мокрый;

1-корпус искрогасителя; 2-конический отражатель; 3-отводящий трубопровод; 4-форсунка;

5-отвод газов от вагранки

Рисунок 56 - Общие виды искрогасителей

Орошающая жидкость в искрогасителе подается через каскадные форсунки, работающие на оборотной воде с высоким содержанием шлака. В сухих искрогасителях выпадение частиц пыли происходит за счет действия гравитационных и инерционных сил при выходе из трубы в камеру больших размеров или при поворотах газового потока. Эффективность сухих искрогасителей невысока и обычно не превышает 40-50%. Такие аппараты предназначены только для улавливания наиболее крупных фракций пыли. Действие мокрых искрогасителей основано на промывке газового потока распыленной водой. При этом частицы пыли смачиваются, коагулируют, утяжеляются и выпадают из газового потока, после чего их отводят в виде шлама вместе с водой. Эффективность мокрых искрогасителей несколько выше, но не превышает 60-85%. Конструкций искрогасителей много, две показаны на рисунке 56.

При двухступенчатой очистке ваграночных газов на первой ступени устанавливаются искрогасители и установки для дожигания оксида углерода, что позволяет уменьшить в 8—10 раз выброс пыли и в 40—100 раз оксида углерода. На второй ступени для вагранок с холодным дутьем используют циклоны различных конструкций, а с горячим дутьем — пенные аппараты или скрубберы Вентури.

В крупных вагранках целесообразно дожигать окись углерода с использованием выделяющегося тепла в специальных рекуператорах для подогрева воздуха, обычно не выше, чем до 160-1900С. Схема очистки газов открытой вагранки, предусматривает термическое дожигание СО, мокрую очистку газов от пыли и улавливание капельной влаги жалюзийными фильтрами при естественной тяге газового тракта. При наличии в газах диоксида серы воду подщелачивают, а для обезвоживания шлама применяют фильтр-прессы.

Для очистки ваграночных газов большой производительности применяют более сложные аппараты газоочистки – циклоны с промывкой, скрубберы Вентури, электрофильтры. За рубежом для очистки ваграночных газов применяют и тканевые фильтры.

Искрогасители и очистные устройства с водяными завесами обеспечивают эффективность соответственно 60 и 70 %; эффективность очистки газов в циклонах около 85 %. Наиболее эффективны скрубберы Вентури с фильтрами или электростатическими ловушками, которые обеспечивают степень очистки ваграночных газов 95—99 %.

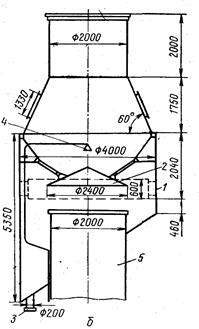

При очистке отливок выделяется значительное количество абразивно-металлической пыли, для удаления которой применяются кожухи-пылеуловители (рис. 57). Принцип работы такого пылеуловителя заключаются в том, что через центральное всасывающее окно воздух поступает в верхнюю и нижнюю часть кожуха. Из верхней части под действием разрежения, создаваемого аспирационной системой, он проходит в отсасывающие торцевые каналы, а оттуда через вытяжной патрубок в систему. Из нижней части воздух удаляется, захватывая особой абразивно-металлическую пыль, в вертикальный канал, где крупные частицы пыли выпадают, оседают в выдвижной ящик, а мелкая пыль вместе с воздухом поступает через вытяжной патрубок в аспирационную систему.

|

1-выдвижной ящик для сбора пыли; 2-абразивный круг; 3-вертикальный канал; 4-всасывающее окно; 5-телескопическое соединение; 6-подвижной подручник; 7-зона резания; 8-защитный щиток; 9-защитный экран; 10-перегородка; 11-торцевой канал; 12-корпус; 13-вытяжной патрубок

Рисунок 57 - Кожух-пылеуловитель

Кроме выбросов из вагранок в литейном цехе происходит выделение вредных выбросов, которые улавливаются, очищаются и удаляются аспирационными системами.

Некоторые технологические процессы литейного производства затрудняют осуществление аспирационной вентиляции, так как на стенках аспирационного и пылеулавливающего оборудования откладывается влажная слипающаяся пыль. Уменьшить прилипающую способность пыли возможно путем нанесения на поверхность аспирационных систем гидрофобной эмали или лакокрасочных покрытий. Применение теплоизоляции воздуховодов, обогрев их, например, гибкими электрическими нагревательными лентами, правильный подбор скоростей воздуха позволяют исключить зарастание воздуховодов пылевидными отложениями.

Очистка аспирационного воздуха, содержащего налипающие пыли, производится в мокрых и инерционных аппаратах, а также в зернистых и цепных фильтрах, где предусмотрена возможность очистки внутренней полости аппарата от пыли.

Дата добавления: 2020-07-18; просмотров: 798;