Защита атмосферы от вредных выбросов доменного производства

Доменное производство характеризуется наличием организованных и неорганизованных выбросов вредных газов и пыли в атмосферу. При работе доменной печи в результате сгорания кокса и осуществления восстановительных процессов образуется доменный (колошниковый) газ; его состав зависит от состава шихты и различается по предприятиям.

Доменный, или колошниковый, газ является побочным продуктом доменного производства. Это низкокалорийный газ, содержащий около 30—35% горючих составляющих и большое количество балласта (азот и углекислота). Поэтому использование его в высокотемпературных печах затруднено, а передача на значительные расстояния экономически невыгодна.

Для интенсификации доменного процесса и сокращения расхода кокса существует много различных мероприятий, влияющих и на свойства доменного газа: повышение давления, температуры и влажности доменного дутья, обогащение дутья кислородом, вдувание в горн природного газа, мазута и т. п. В результате совокупного действия этих факторов, оказывающих в некоторых случаях противоположное влияние, в составе доменного газа повышается содержание водорода с одновременным уменьшением СО, вследствие чего теплота сгорания его изменяемся мало, и составляет около 3500—4000 кДж/м3, а выход доменного газа снижается с 3800—4000 до 2000—2500 м3/т чугуна.

В среднем доменный газ содержит: 3,5-6,5% водорода; 0,1-0,4% кислорода; 0,1-0,5% метана; около 55% азота; 25-32% оксида углерода; 10-11% диоксида углерода; значительное количество пыли. На каждую тонну получаемого чугуна образуется около 2 тыс. м3 доменного газа. Он является все же достаточно хорошим топливом, и после очистки от пыли используется в самом доменном цехе для отапливания воздухонагревателей; им также отапливают мартеновские печи, коксовые батареи, нагревательные колодцы (для нагрева слитков перед прокаткой) и другие объекты. Поэтому основное количество доменного газа не поступает в атмосферу. Температура доменного газа на выходе из печи составляет обычно 300--3500 С.

Помимо санитарной очистки газовых выбросов перед выпуском их в атмосферу, в доменном производстве первостепенное значение имеет очистка технологическая. Во избежание засорения горелочных устройств и образования отложений в газопроводах доменный газ предварительно должен быть очищен от пыли.

Доменный газ, образующийся в печи, всегда загрязнен колошниковой пылью, которая представляет собой смесь мелких частиц руда, кокса, агломерата, известняка и других материалов, загружаемых в доменную печь. Пыль образуется в результате механического измельчения материалов при их приготовлении, транспортировании, загрузке и истирании при движений в шахте печи.

Вынос пыли из печи обусловлен увлечением мелких частиц потоком газа, проходящим сквозь слой шихты, а также возгонкой некоторых элементов шихты, в области высоких температур и подмешиванием их к газу.

При работе печей с нормальным давлением на колошнике вынос пыли составлял 50—60 г/м3, повышаясь в отдельных случаях до 100 г/м3. При переводе печей на работу с повышенным давлением на колошнике запыленность доменного газа уменьшалась до 15—20 г/м3, что в значительной мере объясняется снижением удельных объемов и скоростей газа в печи.

Удельный выход пыли на 1 т чугуна составляет при нормальном давлении на колошнике 50—150, при повышенном давлении 25—75 кг/т.

При выплавке передельного чугуна и работе с повышенным давлением на колошнике пыль имеет следующий химический состав, %: 6,02 FеО; 12.9Fе2О3; 13,8Fеобщ; 14.6SiO2; 4.35Al2О3; 4,35MgO; l1,85CaO; 0.74S; 3,75MnО. Потери при прокаливании составляют 27,68%.

Гранулометрический состав пыли также зависят от многих факторов и может сильно колебаться. О примерном распределении частиц по размерам можно судить по следующим данным:

Размер частиц, мкм 200 200—100 100—60 60—20 20—10 10—1 <1

Массовое содержание, % 34,5 12.3 19,0 25.0 7,5 1,65 0,05

Доменный газ подвергается многоступенчатой очистке от пыли: грубой – в сухих пылеуловителях до содержания пыли в газе не более 3-10 г/м3; полутонкой – в мокрых пылеуловителях (обычных скрубберах и скрубберах Вентури) до содержания пыли в газе не более 0,5 г/м3 и тонкой – в дроссельной группе или мокрых трубчатых электрофильтрах до содержания пыли менее 10 мг/м3.

|

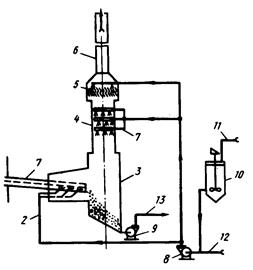

Наиболее распространен мокрый способ очистки доменного газа (рис. 32).

1-доменная печь; 2-колошник; 3-газоход; 4-сухой инерционный пылеуловитель; 5-полый скруббер; 6-трубы Вентури; 7-инерционный пылеуловитель и брызгоуловитель; 8-дроссельная группа; 9-центробежный скруббер; 10-коллектор чистого газа

Рисунок 32 - Схема мокрой очистки доменного газа

Газ из колошника 2 доменной печи 1 по газоходу 3 отводится в систему газоочистки, где в сухом пылеуловителе центробежного или инерционного типа 4 очищается от крупной пыли до концентрации 5-10 г/м3. Затем газ охлаждается и очищается от крупной пыли в полом скруббере до содержания не выше 2-4 г/м3. Дальнейшая очистка доменного газа осуществляется в скоростном пылеуловителе с трубами Вентури, где происходит укрупнение мелкодисперсной пыли. Крупная пыль и капли жидкости выводятся из газа в инерционном пыле- и брызгоуловителе 7, окончательная очистка газа от пыли до установленного содержания осуществляется в центробежном скруббере 9. Очищенный газ отводится в коллектор чистого газа 10, откуда подается потребителю.

Источником поступления пыли в окружающую среду являются также вентиляционные газы, отбираемые из подбункерных помещений доменных цехов. Эти газы содержат пыль в количестве 2-5 г/м3, для очистки от которой в основном используются электрофильтры. Они снижают содержание пыли в выбрасываемых газах до 60-80 мг/м3. Выбросы литейного двора, содержащие пыль и газы (СО и SO2), также очищаются в электрофильтрах; эффективность пылеулавливания составляет 93-96%.

При работе загрузочного устройства доменной печи возникает необходимость перед открыванием конусов устранить разность давлений в подконусном и надконусном пространствах. Для этого газ, содержащийся в межконусном пространстве, выбрасывают в атмосферу. Такой выброс при нормальной работе печи происходит за небольшой промежуток времени (4-6 с); при изношенном большом конусе периодичность выбросов достигает примерно 20 раз в час. Выбрасываемый газ содержит большое количество пыли (в среднем 250 г/м3), а также пары воды. Водяной пар постоянно подают в межконусное пространство печи для предотвращения взрыва доменного газа при его выбросе в атмосферу.

Удалять пыль и вредные примеси из доменного газа, выбрасываемого из межконусного пространства, очень сложно из-за периодичности выбросов и резкого изменения давления. В настоящее время на доменных печах 3200 и 5000 м3 предусматриваются устройства для улавливания и очистки выбросов из межконусного пространства; такая очистка ведется в трубах Вентури.

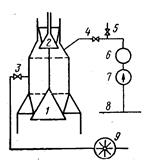

Радикальным решением, почти полностью исключающим выброс пыли из межконусного пространства, является подача в межконусное пространство в момент открытия большого конуса компремированного газа давлением, несколько превышающим давление в печи. В этом случае грязный газ из печи вообще не поступает в межконусное пространство и выхлоп газа при выравнивании давления в засыпном устройстве остается чистым. Однако при этом появляются дополнительные энергозатраты, связанные со сжатием газа, подаваемого в межконусное пространство. Схема установки по исключению выбросов из межконусного пространства доменной печи приведена на рис. 33.

1-большой конус; 2-малый конус; 3-уравнительный клапан; 4-редукционный клапан; 5-взрывной клапан; 6-рессивер; 7-компрессор; 8-газопровод получистого газа; 9-скруббер

Рисунок 33 - Принципиальная схема установки по исключению выбросов из межконусного пространства доменной печи

Основная задача загрузочного устройства – обеспечить равномерное распределение загружаемых материалов, не нарушая при этом герметичности печи, иначе из неё при загрузке каждой порции шихты вырывались бы восстановительные газы. Применяются двух-, трех- и четырехконусные устройства с газоуплотнительными клапанами. На крупнейших доменных печах (Новолипецкий, Криворожский металлургические комбинаты) наиболее эффективными оказались загрузочные устройства нового типа – бесконусные. Приемная воронка таких устройств перемещается и распределяет шихту слоями в промежуточные бункера-накопители; из них с помощью дозирующих клапанов шихта попадает в центральную загрузочную трубу, через неё на желоб и далее в рабочее пространство печи. Полную герметичность печи обеспечивают и специальные газоуплотнительные клапаны. Применяют подвижные плиты на колошнике, позволяющие как бы изменять его диаметр и таким образом регулировать распределение шихты в процессе загрузки. При использовании таких плит расход кокса уменьшается весьма значительно – на 10 кг/т чугуна. Уменьшение расхода топлива ведет к снижению количества вредных выбросов.

Снижение вредных выбросов из загрузочного устройства доменной печи достигается за счет следующего: перед сходом шихты в печь в бункер загрузочного устройства подается азот, при этом создается давление, на 100 Па превышающее давление газа под колошником печи, в результате чего исключается переток запыленного газа из колошника в загрузочное устройство. Эффективность подавления пыли составляет 99,6%. При этом на 87% уменьшается выделение оксида углерода (из доменной печи ежесуточно, кроме пыли, выделяется в атмосферу 8-12 т оксида углерода).

Новые доменные печи работают с давлением газа под колошником >250 кПа, что уменьшает вынос пыли из печи почти в 2 раза. Перевод доменных печей на режим повышенного давления внес некоторые изменения в существующую технологию очистки газов. С повышением давления газа под колошником изменился гранулометрический состав выносимой из печи пыли: уменьшился размер частиц. Запыленность доменного газа при работе печи с повышенным давлением под колошником составляет 15-20 г/м3; при очистке газа печей, работающих с низким давлением, запыленность составляет 40-50 г/м.

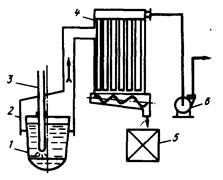

На ряде предприятий действуют автоматизированные установки для производства товарного гранулированного шлака непосредственно у доменной печи (например, у печи объемом 5000 м3 на Криворожском металлургическом комбинате). При тушении и грануляции доменного шлака в атмосферу выделяется большое количество сероводорода, сернистого и серного ангидритов. Их улавливание осуществляется известковым молоком в скрубберах и газоходах при плотности орошения 2-6 л/(с*м2). Степень очистки газов составляет 80-90 %. Поглотительный раствор циркулирует в замкнутом цикле без сброса сточных вод. Разработаны более герметизированные газоочистные системы для установок воздушной грануляции шлака (в настоящее время эти системы находятся в стадии промышленного испытания). В них приготовленное в отдельной емкости известковое молоко (рис. 34) дозируют в оборотную воду, которую затем насосами подают в гидромониторы для получения гранулированного шлака или пемзы. При этом нейтрализуется или связывается 50—70 % сернистых соединений, остальную часть обезвреживают созданием водяных завес над местом тушения шлака, организацией отсоса парогазовых выделений с орошением их в абсорберах известковым молоком.

1-шлаковый желоб; 2-отработанная вода на грануляцию шлака; 3-бункер для пульпы; 4-полый скруббер; 5-каплеуловитель; 6-дымовая труба; 7-коллекторы с орошающими форсунками; 8-циркуляционный насос; 9-насос для пульпы гранулированного шлака; 10-сборник с известковым раствором; 11-подача извести; 12-подача оборотной воды; 13-отвод гранулированного шлака на обезвоживание

Рисунок 34 - Схема абсорбционной очистки газов, отходящих от установки тушения доменного шлака от сернистых соединений

Перспективным направлением очистки от вредных веществ парогазовых выбросов грануляционных установок является применение фильтров из ионообменных смол и синтетических материалов (полипропилена, лавсана), полученных иглопробивным способом.

Принципиальная схема очистки газов, образующихся в процессе внедоменной десулъфурации чугуна (путем продувки жидкого чугуна воздухом или кислородом), приведена на рис. 35. Применяют газоочистные установки сухого типа с электрофильтрами и мокрого типа с трубами Вентури. Сухой способ очистки газов наиболее эффективен, так как уловленную в сухом виде пыль, состоящую в основном из графита, используют в литейном производстве.

1-ковш с жидким чугуном; 2-зонт-укрытие; 3-фурма; 4-фильтр; 5-контейнер для пыли; 6-дымосос

Рисунок 35 - Схема очистки газов, образующихся в процессе десульфурации чугуна

Дата добавления: 2020-07-18; просмотров: 806;