Очистка газов при производстве кокса

Наряду с очисткой вредных газовых выбросов перед выбросом в атмосферу в коксохимическом производстве большое внимание уделяют очистке коксового газа, выделяющегося в процессе получения кокса и широко используемого в качестве топлива.

Коксовый газ образуется при коксовании угля в результате термического разложения последнего при повышении температуры до 1350—1370° С и является побочным продуктом при производстве кокса.

В результате осреднения выход кокса и коксового газа из батареи, состоящей из 60—70 печей, получается практически равномерным.

Прямой коксовый газ проходит обязательную обработку, в процессе которой конденсируются пары смол и воды, а также улавливаются аммиак и бензольные углеводороды. После такой обработки газ называется обратным и его используют в основном для сжигания в качестве топлива как самостоятельно (Qрн ~ 16 мДж/м3), так и в смеси с доменным.

Выход коксового газа колеблется в пределах 300—350 м3/т сухой шихты, или 400—450 м3/т получаемого кокса.

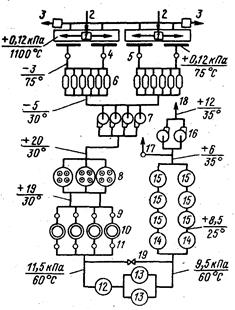

Схема очистки коксового газа, широко применяемая на металлургических заводах, показана на рис. 29.

1-коксовая батарея; 2-подача шихты; 3-выдача кокса; 4-газосборники; 5-сепаратор; 6-первичные холодильники; 7-эксгаустеры; 8-эелектрофильтры; 9-подогреватели паровые; 10-аммиачные скрубберы; 11-кислотные ловушки; 12-улавливание цианистого водорода; 13-сероочистка; 14-вторичный холодильник; 15-бензольные скрубберы; 16-газодувки; 17-атмосферный клапан; 18-газ к потребителю; 19-байпас

Рисунок 29 - Принципиальная схема очистки коксового газа

Из стояков коксовых печей газ отсасывается в коллекторы-газосборники, расположенные вдоль коксовой батарей, где при транспортировании орошается вспрыскиваемой в газосборники надсмольной аммиачной водой с помощью форсунок, расположенных по всей длине газосборника. При этом происходит охлаждение газа с 700—800 до 90—95°С, выпадение 60—65% имеющихся в нем смол и насыщение его водяными парами. Смесь газа, воды и смолы из газосборника направляется в сепараторы для отделения газа от жидкости и в осветлители для разделения смолы и воды. Отделенная от смолы вода поступает на градирни дли охлаждения, а затем снова используется для орошения газосборника.

Из сепаратора газ направляют в первичные холодильники, в большинстве случаев трубчатые, где происходит его дальнейшее охлаждение до 25—49° С для более полного выделения из него смол. Содержание их в газе после первичных холодильников не превышает 3—6 г/м3.

После газовых холодильников коксовый газ поступает к зксгаутерам, о6еспечивающим преодоление сопротивлений газового тракта и распределение газа по потребителям. Для этого напор, создаваемый эксгаустерами, должен быть равен 30—40 кПа при производительности 40 000—8 000 м3/ч и скорости вращения 3500-4500 об/мин. За счет центробежных сил в эксгаустере происходит дальнейшее отделение смол, содержание которых в газе после эксгаустера обычно не превышает 0,5 г/м3.

Для полного освобождения газа от капель воды, смол и некоторых других компонентов на современных заводах после эксгаустеров устанавливают электрофильтры, что весьма благоприятно влияет на последующую очистку газа.

Полностью освобожденный от капель воды и смол газ поступает в форсуночные скрубберы-абсорберы сульфатного отделения, где при помощи промывки скруббера серной кислотой из газа улавливается аммиак. Получаемый сульфат аммония используют в качестве удобрения.

В целях улучшения улавливания аммиака перед скрубберами газ подогревают до 70°С с помощью паровых подогревателей. После скрубберов устанавливают кислотные ловушки для улавливания капель серной кислоты, унесенных потоком газа из скрубберов.

Далее газ проходит конечные газовые холодильники, в которых температура его вновь снижается до 25—30°С, что требуется для последующего улавливания бензолов. Конечные холодильники представляют собой скрубберы, в которых газ охлаждается промывкой его мелко разбрызганной водой. Наряду с охлаждением вода поглощает и оставшийся в газе нафталин, содержание которого перед конечными холодильниками около 2г/м3. Охлажденный и очищенный от смолы, аммиака и нафталина, газ поступает в бензольное отделение, где проходит через три последовательно соединенных бензольных насадочных скруббера, орошаемых соляровым или каменноугольным маслом, абсорбирующим бензолы и остатки нафталина. Отработанное масло регенерируется и используется повторно. В случае небаланса вырабатываемого и потребляемого коксового газа его избытки сбрасываются через перепускной клапан в атмосферу.

При подаче коксового газа на бытовые нужды или. при использовании его для нагрева специальных сортов стали возникает необходимость очистки газа от сероводорода. В некоторых случаях требуется удаление из газа цианистого водорода. Для этого в газовый тракт приходится включать специальные установки, обеспечивающие улавливание этих компонентов.

В этих, а иногда и других случаях, давление, создаваемое эксгаустером, оказывается недостаточным и для транспортирования приходится сооружать дополнительные бустерные станции с газодувками, обеспечивающими подачу газа наиболее удаленным потребителям.

Дата добавления: 2020-07-18; просмотров: 737;