Защита атмосферы от вредных выбросов агломерационного производства и производства окатышей

Основная доля загрязнений атмосферного воздуха в черной металлургии приходится на агломерационное производство.

Источниками загрязнений воздушного бассейна являются агломерационные ленты, барабанные и чашевые охладители агломерата, обжиговые печи, узлы пересыпки, транспортировки, сортировки агломерата и компонентов, входящих в состав шихты для приготовления агломерата (руды, кокса, коксика, известняка и других материалов). Пылевыделение происходит на агломерационных машинах, в охладителях агломерата, аспирационных системах дробилок, грохотов и бункерах погрузки агломерата. Суммарное выделение пыли составляет более 11 кг на 1 т агломерата.

Сверху агломерационная лента имеет укрытие. После розжига шихты сквозь нее просасывают воздух, насыщающийся соединениями углерода, серы и другими веществами, образовавшимися при взаимодействии кислорода воздуха с раскаленной шихтой. Газ увлекает с собой также большое количество пыли — до 2—6 г/м3, в состав которой входят: до 26 % FeO; до 65 % Fe2О3; до 3 % СаО.

Пройдя сквозь слой шихты, газ поступает через вакуум-камеры в коллектор, имеющийся под агломерационной машиной по всей ее длине. Часть пыли осаждается в этом коллекторе. Так как степень очистки газа от пыли в нем недостаточна, газ подвергается дальнейшей очистке, а затем выбрасывается в атмосферу через высокую трубу для рассеивания неуловленных примесей.

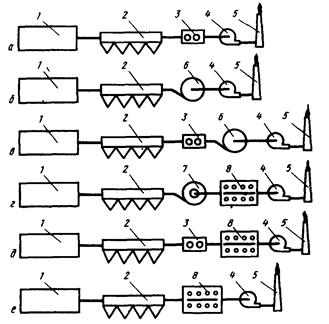

В агломерационном производстве подвергаются очистке: газы агломерационных машин (в них содержится до 7 кг пылевых выбросов на 1 т агломерата); выбросы охладителей агломерата и возврата (в газах после барабанных охладителей содержится до 1,2 кг пылевых выбросов на 1 т агломерата); выбросы обжиговых печей; вентиляционные выбросы дробилок измельчения, грохотов, бункерных устройств, транспортеров. Существующие схемы очистки агломерационных газов от пыли показаны на рис. 30. Наиболее эффективна очистка агломерационных газов в батарейных циклонах с последующей очисткой в центробежных скрубберах, трубах Вентури, циклонах и блоке из низконапорных труб Вентури, а также в электрофильтрах.

Недостатком мокрых пылеуловителей является необходимость создания водно-шламового хозяйства, трудность утилизации уловленной в виде шлама пыли. В связи с этим наиболее целесообразно применение сухих горизонтальных электрофильтров, степень очистки газов в которых высокая: остаточная запыленность газов 0,1 г/м3.

Батарейные циклоны для очистки газов от агломерационных машин недостаточно эффективны: степень очистки от пыли в них составляет 60-70%. Следует отметить, что в случае применения батарейных циклонов сильно изнашиваются циклонные элементы, роторы эксгаустеров (из-за высокой запыленности очищаемых газов), отмечаются большие подсосы воздуха. В агломерационный газ переходит более 90% серы в виде диоксида, концентрация которого в зависимости от содержания серы в шихте колеблется в пределах 0,1 ÷ 25 г/м3. Для улавливания серы из отходящих газов при спекании высокосернистых руд за агломерационной машиной располагают сероулавливающие установки. Они состоят из дымососа, полого скруббера, циркуляционного сборника, в который подается свежая известняковая суспензия, циркуляционных насосов, фильтров для отделения от суспензии твердых включений. Основной аппарат системы сероулавливания – полый скруббер, представляющий собой вертикальную башню диаметром 6,3 м и высотой 20 м. Эффективность очистки газов от диоксида серы составляет 80-85%.

а - в батарейном циклоне; б – в мокром прутковом центробежном скруббере; в – в батарейном

циклоне и центробежном скруббере; г – в циклоне и электрофильтре; д – в батарейном циклоне и

электрофильтре; е – в электрофильтре;

1-агломерационная машина; 2-коллектор; 3-батарейный циклон; 4-дымосос; 5-дымовая труба;

6-центробежный скруббер; 7-циклон; 8-электрофильтр

Рисунок 30 - Схемы очистки газов, отходящих от агломерационных машин

Разработаны схемы обеспыливания агломерационного газа с одновременной очисткой от диоксида серы и утилизацией уловленной пыли, из которой предварительно десорбируется уловленный диоксид серы путем нагрева.

Существенными источниками пыли и вредных газов на аглофабриках являются дробильно-сортировочное и транспортное оборудование главного корпуса и отделений подготовки шихты. Для предотвращения загрязнения воздуха рабочих зон все это оборудование имеет специальные укрытия, из которых производится отсос воздуха. Это называется аспирационной вентиляцией. Аспирационный воздух от мест загрузки шихты в окомкователь, дробилки, грохота, пересыпки агломерата на конвейер, укрытия хвостовой и головной части линейного охладителя смешивается в общем коллекторе и подвергается очистке в вертикальных электрофильтрах. Установка электрофильтров на агломерационных машинах приводит к снижению запыленности до 80 мг/м3. В известково-обжигательном цехе снижение выбросов достигается в результате применения двухступенчатой очистки выбросов от пыли: в циклонах и электрофильтрах. Уловленная пыль передается с помощью пневмотранспортера на переработку.

На агломерационных фабриках предусматривается пылеподавление на первичных и усреднительных складах гидрообеспыливанием. Процесс гидрообеспыливания материалов при их разгрузке осуществляется с изолированного поста управления вагоноопрокидывателем. Пылеподавление ни автодорогах и территории аглофабрик осуществляется поливом дорог и территории, устройством газонов и посадкой зеленых насаждений.

При транспортировке агломерат крошится. Для придания ему прочности измельченную руду подвергают окомкованию, для чего её увлажняют, смешивают со связующим материалов и получают шарики-окатыши. После обжига они являются отличным сырьем для доменных и сталеплавильных печей, используются в процессе прямого восстановления железа. Их можно подвергать металлизации (увеличение степени металлизации шихты на 1% приводит к снижению расхода кокса, а следовательно, и уменьшению пыле- и газовыбросов).

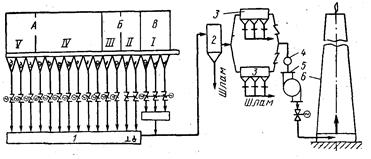

Процесс обжига окатышей сопровождается значительным выделением пыли и газов. С 1м2 площади обжиговой машины выделяется до 100м3 запыленных газов в минуту. Основная масса пыли находится в коллекторе неочищенного газа: на выходе из него газы содержат пыли 4-5 г/м3, что соответствует 13 кг/т окатышей. Для очистки газов обжиговой машины применяются различные аппараты и системы (рис. 31): батарейные циклоны, сухие пластинчатые горизонтальные электрофильтры, низконапорные трубы Вентури и центробежный скруббер, сухие центробежные циклоны.

Газы аспирационных систем от мест транспортировки шихты, подготовки к окомкованию, складированию, погрузки очищаются от пыли в циклонах, рукавных фильтрах, мокрых пылеуловителях.

1-коллектор грязного газа; 2-пылеуловитель грубой очистки; 3-электрофильтры; 4-коллектор чистого газа; 5-эксгаустер; 6-дымовая труба; I-V - секции

Рисунок 31 - Схема установки электрофильтров для очистки отходящих газов машин обжига окатышей

Дата добавления: 2020-07-18; просмотров: 729;