Снижение выбросов при загрузке коксовых печей

При загрузке влажной угольной шихты в раскаленную печнуюкамеру образуется -5м3 газов на каждую тонну загруженной шихты. Эти газы содержат 10—60 г/м3 взвешенных частиц угольной и полукоксовой пылей. В пересчете на 1 т производимого кокса выделение пыли при загрузке печей достигает 150-400 г/т, при этом количество выделяющейся пыли резко увеличивается с уменьшением влажности шихты < 7 %.

Серьезные трудности возникают при загрузке термоподготовленной шихты. Для загрузки шихты, прошедшей термоподготовку, применение традиционных способов бездымной загрузки с отсосом газов загрузки в газосборники совершенно невозможно из-за увеличения уноса пыли в газосборники и связанного с этим ухудшения качества каменноугольной смолы и пека.

Термическая подготовка шихты к коксованию заключается в нагреве ее до температуры 150—200 0С с целью снижения влажности и повышения насыпной плотности. В настоящее время используют в основном два метода нагрева шихты: газовым теплоносителем (в сушилках кипящего слоя и в трубах-сушилках) и нагрев шихты горячим кусковым коксом (совмещенный процесс термоподготовки шихты и сухого тушения кокса).

В установке термической обработки шихты на коксовой батарее № 7 АО "ЗСМК" в качестве первой ступени очистки теплоносителя после трубы-сушилки установлен батарейный циклон типа "Энергоуголь" с 100 элементами диаметром 229 мм. На второй ступени использован мокрый пылеуловитель МПР-75.

Громоздкость, ненадежность и недостаточная эффективность мультициклона (степень очистки 88 %) требуют на следующих этапах испытания дополнить схему коническим циклоном типа СДК-ЦН-33. Расчетная степень очистки дополнительного циклона 76,5 %, концентрация пыли уменьшается с 26-47 до 5,1 г/м3, что позволяет снизить остаточное содержание пыли на выбросе в атмосферу до 0,15 г/м3.

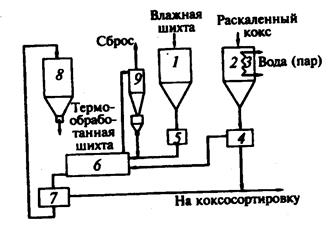

Совмещенный процесс термической подготовки шихты и сухого тушения кокса, разработанный ВУХИНом, имеет существенные преимущества как с точки зрения технологии и утилизации тепла, так и по своим экологическим показателям. Суть этой технологии (рис. 17) заключается в смешивании измельченной влажной шихты с раскаленным кусковым коксом с последующим отделением нагретой шихты от потушенного кокса.

1-бункер исходной шихты; 2-бункер раскаленного кокса; 3-рекуператор избыточного тепла кокса; 4-рассев раскаленного кокса; 5-загрузчик исходной шихты; 6-теплообменный аппарат; 7-рассев углекоксовой смеси; 8-бункер термически подготовленной шихты; 9-циклон-отделитель угольной пыли

Рисунок 17 – Схема совмещенного процесса термоподготовки шихты и тушения кокса

Опытно-промышленные исследования этого процесса на установке производительностью 10-12 т/ч проведены на Криворожском КХЗ.

Процесс происходит в закрытом теплообменном аппарате, откуда водяные пары за счет естественной тяги поступают на очистку в циклон типа ЦН-15 и выбрасываются в атмосферу. К водяным парам, объем которых определяется влажностью шихты, вследствие неплотностей в аппаратах подсасывается воздух в количестве 25 % от объема паров. Суммарный удельный объем выделяющихся газов при исходной влажности шихты 8,9—9,1 % составляет 120-140 м3/т шихты, содержание пыли в этих газах в среднем - 14 г/м3.

Сбрасываемая пылегазовая смесь имеет температуру -100 0С, находящиеся в ней частицы угольной пыли, являясь центрами конденсации, покрываются водяной пленкой, благодаря чему они коагулируют и легко улавливаются в циклоне. Степень очистки в циклоне достигает 99,2 %, остаточная концентрация пыли 110 мг/м3.

Таким образом, обеспыливание газов загрузки является актуальной задачей, от решения которой в значительной степени зависят уровень загрязнения атмосферы, условия труда и интенсификация коксового производства.

Применяемые за рубежом способы уменьшения пылегазовых выбросов, образующихся при загрузке печей, основаны на отводе в газосборник путем инжекции пара или надсмольной воды под высоким давлением в стояк, а также отсосе газов из печи и очистке перед выбросом в атмосферу. Отсасывающее и газоочистное оборудование размещено на углезагрузочном вагоне или стационарно установлено на земле.

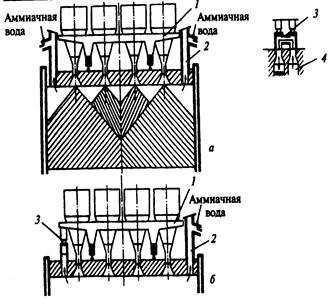

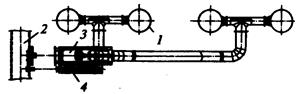

1-углезагрузочный вагон; 2-стояк; 3-перепускной трубопровод, соединяющий загружаемую коксовую печь 4 с соседней

Рисунок 18 - Система бездымной загрузки шихты путем гидроинжекции с отводом газов через стояки загружаемой печи (а) и дополнительным отводом через смежную камеру (б):

Широко распространенные в Германии и других странах углезагрузочные вагоны, оборудованные системами отсоса и очистки газов, в настоящее время уже неспособны удовлетворить жесткие требования по защите окружающей среды и на вновь сооружаемых коксовых батареях не применяются. На новых батареях бездымная загрузка шихты обеспечивается отсосом газов в газосборник путем гидроинжекции.

Для печей с широкими камерами коксования (масса загружаемой шихты 50 т) при оптимальном расположении загрузочных стояков и соответствующей конструкции углезагрузочного вагона требуемая эффективность достигается при отводе газов через cтояк загружаемой печи (рис. 18, а). Для большей гарантии бездымности на коксовой стороне батареи предусматривают иногда мини-стояки, через которые загружаемая печь во время загрузки шихты соединяется со смежной печью с помощью U-образного перепускного патрубка (рис. 18, б) для отвода части газов в газосборник через соседнюю камеру.

На коксохимических предприятиях нашей страны шихту загружают также углезагрузочными вагонами. Углезагрузочный вагон с 3 или 4 бункерами устанавливается над люками подлежащей загрузке камеры, выпускные патрубки бункеров с помощью телескопических устройств присоединяются к загрузочным люкам, после чего производится выпуск шихты.

Бездымность загрузки, как правило, обеспечивают путем отcoca всех газов загрузки в газосборники. Наиболее распространен метод эвакуации газов загрузки через стояки с помощью паровых инжекторов. При этом эффективность отсоса зависит от давления пара на форсунках (0,7-0,9 МПа).

Условием снижения пылеуноса при загрузке является герметичность печной камеры, исключающая подсос воздуха. При подсасывании воздуха может начаться интенсивное горение газов над слоем шихты, что приведет к резкому увеличению объема газов и, соответственно, к повышению выноса пыли в газосборник.

Разработка оптимальных вариантов очередности выпуска шихты из бункеров является необходимым условием обеспечения бездымности загрузки. Поскольку из пространства между крайними люками и стояками газы загрузки отсасываются без препятствий, то пароинжекция почти не влияет на снижение давления в подсводовом пространстве между загрузочными люками, где давление достигает 4—5 кПа. Поэтому необходимо так организовать выпуск шихты из бункеров и включение пароинжекции с коксовой и машинной сторон батареи, чтобы обеспечить свободный выход газов загрузки.

Наиболее эффективен метод пароинжекции с последующим выпуском шихты из бункеров вагона. Экспериментально можно подобрать оптимальные режимы пароинжекции и очередность разгрузки бункеров применительно к конкретным условиям. Недостатком этого метода является увеличение машинного времени при выгрузке, что в ряде случаев невозможно.

Основным недостатком метода пароинжекции с точки зрения зашиты окружающей среды является увеличение количества аммиачной воды в результате конденсации пара, израсходованного для отсоса газов загрузки. В связи с этим в последнее время преимущественное распространение получает гидроинжекция с использованием аммиачной воды цикла газосборников. Для реализации этого метода необходим насос давлением до 2—3 МПа (рис. 19) и трубопроводы высокого давления для подачи воды к форсункам.

Опыт применения гидроинжекции показал, что системы работают устойчиво и при давлении воды >2 МПа практически полностью обеспечивая отсос газов. Недостатком этого метода является необходимость регулярной чистки стояков, колена которых зарастают отложениями в течение 7-10 сут; при несоблюдении графика чистки изменяется форма струй, вследствие чего резко снижается эффективность инжекции.

Широко применяются за рубежом комбинированные системы отсоса образующихся при загрузке газов: в газосборник печи и стационарный вытяжной газопровод на верху батареи.

|

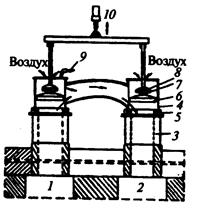

1-вентилятор; 2-коксонаправляющая; 3-зонт; 4-горячий газоход; 5-холодный газоход; 6-тройник; 7-перегородка; 8-емкость с водой; 9-пневмоцилиндр; 10-тушильный вагон.

Рисунок 19 - Схема передвижной установки беспылевой выдачи кокса

Для этого используются модифицированные углезагрузочные вагоны, оборудованные системами сбора, сжигания и передачи газа, которые не могут быть направлены в газосборник, в стационарный газопровод. В процессе загрузки шихты углезагрузочный вагон с помощью специальных устройств подсоединяется к вытяжному газопроводу.

Такие системы предпочитают также внедрять при модернизации коксовых батарей, поскольку оборудование их мини-стояками на коксовой стороне сопряжено с большим объемом работ на перекрытии батарей, а применение гидроинженкции с отсосом газов, образующихся при загрузке, только через стояк загружаемой печи не обеспечивает требуемой бездымности.

Системы бездымной загрузки шихты, внедренные в последние годы на некоторых вновь построенных и реконструированных коксовых батареях, рассмотрены ниже.

В Германии на заводе в Дуйсбург-Хукингене фирмы "Майнесманнререн-верке" на коксовой батарее с печами объемом 70 м3 (разовая загрузка 60 т шихты 10 %-ной влажности) бездымность загрузки шихты обеспечивается применением гндроинжекции. Загрузка угольной шихты в лечь осуществляется через четыре люка за 90 с. Батарея оборудована гаэосборником диаметром 1400 мм на машинной стороне, который разделен по длине на три участка с индивидуальным отводом от каждого, и стояками увеличенной высоты с встроенными клапанными коробками и гидравлическим уплотнением крышек.

На заводе "Проспер" фирмы "Рурколе" (Германия) на двух новых коксовых батареях с печами объемом 62 м3 для загрузки шихты применяется четырехбункерная углезагрузочная машина (масса с шихтой около 290 т), бункера которой оснащены горизонтальными шнековыми питателями для принудительной выгрузки шихты. Для обеспечения бездымной загрузки шихты применяется система гидроинжекции (давление надсмольной воды 3,5 МПа); отсос газов осуществляется через загружаемую и соседнюю камеры коксования. С этой целью на коксовой стороне батареи установлены мини-стояки, соединяемые попарно перепускной трубой (рис. 20). К концу процесса загрузки приводится в действие клапан, через который поступает воздух для вытеснения остаточных газов из перепускной трубы.

1-загружаемая камера; 2-смежная камера; 3-газоотводящий патрубок; 4-перепускная труба; 5-водяной затвор; 6-крышка; 7-магнит; 8-уплотнительный конус; 9-клапан сброса; 10-гидроцилиндр

Рисунок 20 - Схема соединения смежных камер коксования при загрузке шихты

Гидроинжекционная система бездымной загрузки коксовых печей внедрена при модернизации коксовых батарей № 5, б на заводе фирмы "Италсидер" в Таранто (Италия).

Применение систем комбинированного отсоса образующихся при загрузке шихты газов в газосборник коксовой печи и стационарный вытяжной газопровод широко практикуется в Японии. Системами бездымной загрузки такого типа оснащены практически все батареи.

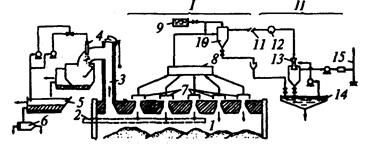

Бездымная загрузка коксовых печей осуществляется путем отсоса части запыленных газов в газосборник печи за счет инжекции аммиачной воды в стояк, а остального количества газов после сжигания — в вытяжной стационарный газопровод, проходящий вдоль коксовой батареи (рис. 21). Мощность инжекционной форсунки обычно выбирают так, чтобы обеспечить отсос в газосборник почти половины образующихся при загрузке газов.

1-камера коксования; 2-планирная штанга; 3-стояк; 4-форсунка для инжекции аммиачной воды;

5-смолоотстойник; 6-центробежный отделитель; 7-вытяжные колпаки; 8-камера сжигания запыленных газов; 9-емкость с водой; 10-пылеосадитель; 11-соединительный клапан; 12-стационарный вытяжной газопровод; 13-скруббер Вентури; 14-сгуститель; 15-дымовая труба; I –оборудование, монтируемое на углезагрузочном вагоне; II –оборудование, монтируемое на земле

Рисунок 21 - Система бездымной загрузки шихты в коксовые печи

На ряде заводов Японии фирм "Сумитомо киндзоку коге" в Касиме, «Ниппон кокан» в Огисиме, "Кансай нэцукагаку" в Амагасаки применяют наземные станции совместной очистки газов, образующихся при загрузке шихты и выдаче коксового пирога. При этом газы проходят сначала раздельную предварительную очистку от пыли в пылеотделителях, а затем поступают на совместную очистку в тканевые фильтры.

Японской системой бездымной загрузки оснащена коксовая батарея № 1 (60 печей высотой б, 1 м) на металлургическом заводе фирмы "ЛТВ стил" в Чикаго (США), расположенном в промышленном районе с высоким уровнем загрязнения атмосферы. Для загрузки шихты применяется углезагрузочная машина сварной портальной конструкции, которая монтируется на четырех приводных тележках. Четыре бункера машины выполнены из коррозионностойкой стали, оборудованы песковыми питателями и механически регулируемыми измерительными устройствамидля контроля уровня заполнения.

Аналогичная система бездымной загрузки внедрена на коксовой батарее металлургического завода фирмы "Соллак" в Сереманже (Франция). Углезагрузочная машина оборудована четырьмя бункерами объемом по 12 м3 с тарельчатыми питателями и электромагнитными люкосъемами. Сдвоенные телескопы бункеров соединены с расположенным на машине коллектором для сбора образующихся при загрузке газов. Газы отсасываются в газосборник батареи путем инжекции в стояки аммиачной воды под давлением 4,2 МПа, частично сжигаются и через кольцевое пространство телескопов и сборный коллектор на углезагрузочной машине поступают в стационарный вытяжной газопровод, соединенный с системой газоочистки. Эта система расположена в конце коксовой батареи и включает сатуратор, промывочный скруббер Вентури, сепаратор и вытяжной вентилятор. Система работает по циклическому графику. При общей продолжительности рабочего цикла 7 мин 25 с соединительный клапан в насадке вытяжного газопровода открыт 4 мин (из них 3 мин приходятся на отвод горячих газов), а уравновешивающий клапан на конце газопровода открыт в оставшееся время (3 мин 25 с). Характеристика системы газоочистки приведена ниже:

Количество поступающего на обеспыливание газа, тыс. м3/ч ........... 21

Содержание пыли:

в отсасываемых газах, г/м3............................................................. 5—15

в очищенных газах, мг/м3............................................................. 60—80

Расход распыляемой воды, м3/ч:

в сепараторе ................................................................................. 25

в промывочном скруббере ............................................................... 38

Производительность вытяжного вентилятора (при 53 0С,. тыс. м3/ч 36

Разрежение, обеспечиваемое вентилятором, кПа............................. 22,5

Мощность привода вентилятора, кВт.................................................. 300

Эффективность обеспыливания, %..................................................... 99,0

В последние годы для очистки газов, образующихся при загрузке наряду с мокрыми методами очистки получают применение тканевые фильтры. Способ сухой очистки таких газов впервые применен в Нидерландах при модернизации коксового цеха № 1 на заводе фирмы "Хооговенс" в Эймейдене. Для обеспечения бездымности загрузки шихты четырехбункерная углезагрузочная машина с тарельчатыми питателями оборудована системой газопроводов и устройств, обеспечивающих отвод газов в стационарный вытяжной газопровод. Загрузка печи осуществляется автоматически, выпуск шихты из бункеров машины регулируется так, чтобы скорость разгрузки каждого бункера соответствовала заданной.

Загрузочные трубы оборудованы телескопическими патрубками, состоящими из двух частей: наружной, имеющей выпускное отверстие для отвода газов, и внутренней, опускающейся на свод печи в процессе загрузки. Для отвода газов пары телескопических патрубков соединены общим отсасывающим газопроводом, на конце которого имеется телескопический патрубок для стыковки углезагрузочной машины со стационарным газопроводом, имеющим отверстия у каждой печи (рис. 22). Эти отверстия закрываются крышками, герметизированными за счет разрежения, создаваемого в стационарном газопроводе.

1-телескопические патрубки, закрывающие люки печи в процессе загрузки; 2-стационарный

газопровод; 3-телескопический патрубок для стыковки углезаправочной машины со стационарным

газопроводом; 4-устройство для открывания крышки на газопроводе

Рисунок 22 - Система отвода газов из печи в стационарный газосборник

Газы очищают в тканевых фильтрах "Микропул", работающих под давлением в автоматическом режиме. В качестве сорбента и вспомогательного фильтрующего материала используют известняк или доломит тонкого помола. Свежий сорбент периодически подается в трубопровод загрязненного газа за несколько метров до фильтра. Сорбент оседает на рукавах фильтра, образуя лобовой слой. Газообразные и конденсирующиеся углеводороды сорбируются вспомогательным материалом, что предотвращает залипание ткани фильтров. По достижении заданного перепада давления фильтр регенерируют, вспомогательный слой с уловленной пылью и сконденсировавшимися смолами удаляют в бункер-накопитель.

Для очистки газов, отсасываемых при загрузке шести батарей, имеются две установки, одна из которых состоит из трех фильтров, вторая — из двух. Каждый фильтр имеет свой вентилятор производительностью 35 тыс. м3/ч. Во время загрузки одной печи продолжительностью 2—5 мин в течение 70 с вентиляторы работают на полную мощность. Остаточная концентрация пыли в газах составляет 1 мг/м3.

Техническая характеристика одного фильтра приведена ниже:

Площадь фильтрации, м2.......................................... 440

Сопротивление фильтра, кПа................................ 1,0—1,5

Фильтровальный материал............................... Полиэфирный иглопробивной войлок Параметры воздуха импульсной продувки:

расход, м3/ч............................................................ 85

давление, МПа .....................................................0,55

Температура газов, 0С ................................................. 50

Для уменьшения выбросов на верху коксовой батареи за рубежом как на новых, так и на старых заводах широко применяются стояки с гидроуплотнением крышек. Применение гидрозатвора из проточной воды для уплотнения крышек стояков позволило полностью устранить выбросы через крышки. Вода из затвора фильтруется и рециркулирует в системе, минимальный сток из системы поступает на установку очистки сточных вод. Гидрозатвор из промывочной воды применяется для уплотнения клапанной коробки; он постоянно пополняется от оросительной форсунки для подачи промывочной воды в колено стояка и не требует технического обслуживания.

|

В Великобритании в качестве эффективного решения, обеспечивающего бездымность загрузки шихты в коксовые печи» все большее распространение получает способ последовательной загрузки шихты с использованием углезагрузочных вагонов (УЗВ), работающих по принципу создания массового потока выгружаемой шихты. Конструкция такого вагона разрабатывалась фирмой "Бритиш стил" с 1972 г., а в промышленном масштабе УЗВ такого типа были впервые применены в 1981 г. на двух вновь введенных коксовых батареях по 42 печи высотой 6,3 м на металлургическом заводе фирмы в Порт-Толботе. Сущность принципа истечения шихты по модели массового потока состоит в том, что частицы шихты при ее выгрузке из бункера находятся в движении в любой точке объема бункера (как в осевой зоне, так и на периферии). Это предотвращает зависание шихты в бункере, сводообразование и неоднородность потока шихты во времени. Разработанная конструкция бункера с массовым потоком шихты запатентована фирмой "Бритиш стил".

1-бункер; 2-переходной конус; 3-отсекающая заслонка

Рисунок 23 - Конструкция бункера с массовым потоком шихты

Первый бункер новой конструкции (рис. 23) емкостью 8,5 т в форме перевернутой пирамиды с углом наклона стенок 80 град и выпускным отверстием диаметром 914 мм был изготовлен из малоуглеродистой стали толщиной 8 мм и оснащен комплектом переходных конусов из нержавеющей стали с выпускными отверстиями разных размеров (305; 356 и 406 мм). Испытания бункера подтвердили, что разработаннаяконструкция обеспечивает условия для массового потока шихты и требуемую скорость загрузки даже при использовании труднотекущей шихты высокой влажности (до 14 %) при диаметре разгрузочного отверстия не менее 356 мм. Более того, нормальное истечение шихты из бункера обеспечивалось даже после хранения ее в бункере в течение 6 сут, а также легко возобновлялось в случае прерывания потока.

Дата добавления: 2020-07-18; просмотров: 994;