Снижение выбросов при выдаче кокса

Борьба с выбросами при выталкивании кокса из печных камер - одна из наиболее сложных задач. Над раскаленным коксом, попадающим в тушительный или коксовозный вагоны, возникает интенсивное восходящее течение нагретого воздуха, которое вовлекает в движение значительные массы окружающего атмосферного воздуха. Этот подсасываемый (эжектируемый) из атмосферы поток подхватывает образующиеся при разрушении коксового пирога частицы пыли и увлекает их вверх. В результате возникает окрашенное пылевое облако значительных размеров, в котором кроме пыли могут содержаться и газообразные вредные вещества, выделяющиеся из кокса; объем этих газов сравнительно невелик и обычно не превышает нескольких десятков кубометров.

Образование пылевого облака при выдаче происходит весьма быстро, и этот неорганизованный выброс принято относить к залповым. При выдаче кокса недостаточной готовности наблюдается образование густых облаков плотного черного или черно-зеленого дума. Такие явления наблюдаются при незавершенности процесса коксования в центре угольной загрузки или неравномерном обогреве печей, приводящем к образованию в загрузке холодных зон. На современных большегрузных печах даже незначительное отклонение в режиме обогрева часто создает условия для получения некачественного коксового пирога. В частности, фактором, определяющим пылевыделение при выдаче, является период коксования.

Ужесточение требований к деятельности по охране атмосферы на коксохимических предприятиях вызвало необходимость разработки технологических мероприятий по повышению равномерности обогрева печей и внедрению систем беспылевой выдачи кокса. Для уменьшения выбросов при выдаче кокса применяют способ локализации и обезвреживания (обеспыливания). Существует несколько вариантов систембеспылевой выдачи кокса: пылеотсасывающие зонты над коксонаправляющей и тушильными вагонами; перекрытия над рельсовым путем тушильного вагона; комбинированные системы беспылевой выдачи и тушения кокса.

Наибольшее признание получили системы с устройством зонтов, отсосом и очисткой газов выдачи. При этом отсасывающее и пылеулавливающее оборудование проектируют как в передвижном, так и в стационарном исполнении. На практике чаще всего используются системы с передвижным зонтом и стационарной системой пылеулавливания. В качестве пылеуловителей применяют скрубберы Вентури, мокрые электрофильтры, тканевые фильтры. В последнее время за рубежом наблюдается тенденция перехода только на сухие пылеуловители, как правило, рукавные фильтры.

В СНГ первоначально применялась передвижная система обеспыливания газов выдачи, смонтированная на двересъемной машине. Легкий зонт соединялся с группой из двух циклонов типа ЦН-15-800 и дымососом. Такие системы при испытаниях на батарее с объемом камер 41,6 м3 улавливали ~ 750 кг пыли в сутки. Однако предусмотренное проектом удаление пыли из бункеров циклонов шнековыми транспортерами оказалось неработоспособным, циклоны быстро забивались пылью, что приводит к интенсивному износу дымососов и выходу их из строя.

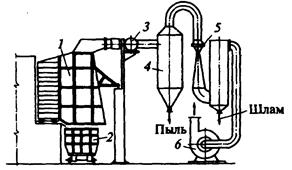

В 1983 г. на Коммунарском коксохимическом заводе была пущена первая установка беспылевой выдачи кокса (УБВК) со стационарной системой отсоса и очистки газов (рис. 24). В последние годы подобные установки были смонтированы ещё на ряде заводов.

Существующие тенденции все еще базируются на увеличении объема отсасываемых газов до 150-180 тыс. м3/ч с соответствующим увеличением размеров и конструкции зонта. Концентрация пыли в отсасываемом из-под зонта газе достигает 18— 22 г/м3. Устанавливая на первой ступени очистки группы циклонов ЦН-15, достигают суммарной степени очистки 99,1—99,2 % при остаточной концентрации пыли в газах выдачи 0,11—0,22 г/м3. Нетрудно видеть, что увеличив объем отсасываемых газов, получаем повышенную запыленность, уменьшение которой до требуемых норм требует повышения степени очистки.

Рисунок 24 - Схема установки беспылевой выдачи кокса со стационарной системой очистки

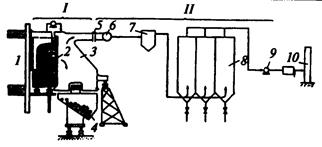

Наиболее простым вариантом сухого пылеулавливания является система из конических циклонов. Такие системы разработаны и включены в проекты для ОАО "КМК" (рис. 25) и ОАО "Носта".

Такие схемы отличаются простотой и не требуют высококвалифицированного обслуживания, поэтому они имеют приоритет при реконструкции действующих предприятий. Эффективно применение циклонов СК-ЦН-22, СЦН-40 и др. Основным требованием при этом, помимо высокой эффективности и приемлемого гидравлического сопротивления» является предотвращение абразивного износа, что достигается правильным выбором скоростей во входном патрубке и корпусе циклона.

|

1-циклоны СК-ЦН-34-3600; 2-пулеуловители КМП-8; 3-вентиляторы ВВН-18

Рисунок 25 - Проектная схема очистки газов выдачи с коническими циклонами

Для стационарной установки обеспыливания газов выдачи наиболее эффективным решением с точки зрения пылеулавливания является применение электрофильтров. Наибольший экономический эффект при этом получают при совмещении в них очистки газов выдачи и газов загрузки при условии утилизации уловленной смеси угольной, полукоксовой и коксовой пылей. Поскольку газы загрузки содержат много горючих веществ, возникает необходимость обеспечения взрывобезопасности, поэтому следует использовать электрофильтры типа УВВ-16 или СГ-15хЗ.

Для сокращения неорганизованных выбросов, образующихся при выдаче кокса из камер коксования в тушильный вагон, на коксовых батареях № 5 и б КХП АО "Северсталь" в 1997 г. построена установка беспылевой выдачи кокса. На двересъемной машине установлен зонт, который закрывает "корзину" коксонаправляющей и тушильный вагон. С помощью телескопических патрубков, установленных на зонте, происходит стыковка зонта и газового коллектора, предназначенного для транспортировки газовоздушной смеси на очистку в двух электрофильтрах типа ЭГА. Затем воздух, очищенный от мелкодисперсной пыли до концентрации 50-80 мг/м3, выбрасывается в атмосферу, а уловленная электрофильтрами пыль используется как добавка в шихту для коксования. Сокращение выбросов пыли в атмосферу при выдаче кокса составляет 200 т/год.

Из всех применяемых в настоящее время за рубежом систем беспылевой выдачи кокса (перекрытие над всей коксовой стороной батареи; отсос и очистка выделяющихся газов в стационарной системе скрубберов; пылеулавливающие зонты над коксонаправляющей и тушильным вагоном с газоочистным оборудованием на тушильном вагоне или соединенной с ним платформе; пылеулавливающие зонты над коксонаправляющей и тушильным вагоном со стационарными вытяжным газопроводом и системой газоочистки) наиболее эффективными признаны системы последнего типа. В Японии такими системами оснащены практически все коксовые батареи.

Схема одной из таких систем показана на рис. 26. Ширина пылеулавливающего зонта равна ширине коксоприемного вагона, длина колеблется от б до 10 м в зависимости от объема камеры коксования. Мощность дымососа в системе беспылевой выдачи 2500-4500 м3/мин (при 40 0С) в зависимости от объема камеры коксования. Для очистки газов применяются как мокрые, так и сухие методы очистки.

1-камера коксования; 2-коксонаправляющая; 3-пылеулавливающий зонт; 4-коксоприемный

вагон; 5-соединительный клапан; 6-стационарный вытяжной газопровод; 7-пылеосадитель;

8-тканевый фильтр; 9-дымосос; 10-дымовая труба;

I –оборудование, монтируемое на коксонаправляющей; II –оборудование, монтируемое на земле

Рисунок 26 - Система беспылевой выдачи кокса из печей

Широкое признание в мире получила система беспылевой выдачи типа "Министер Штайн", разработанная фирмой "Хартунг, Кун унд Ко" (ФРГ). Эта система обеспечивает практически 100%-ное пылеулавливание (остаточное содержание пыли в газах после тканевых фильтров составляет < 20 мг/м3). Выбросы пыли при выдаче кокса снижаются до 5 г/т кокса. В настоящее время пропускная способность газоочистки с тканевыми фильтрами, используемой в этой системе беспылевой выдачи, составляет > 200 тыс. м3/ч. Система отличается oт других систем такого типа способам стыковки газопровода с пылеулавливающим зонтом. Передвижной зонт закрывает полностью коксоприемный вагон и коксонаправляющую во время выдачи кокса. Зонт опирается на площадку коксовой стороны батареи и дополнительный рельс. Его подключают к стационарному газопроводу перед выдачей кокса с помощью соединительного патрубка, движущегося на тележке над верхней частью газопровода, имеющей расщелину, закрытую решеткой, которая служит опорой для ленты из высокотемпературного эластомера, закрывающей расщелину. Такая конструкция устраняет необходимость в оборудовании стационарного газопровода множеством заслонок напротив каждой печи. Для предохранения от перегрева отсасываемые при выдаче кокса газы охлаждают в рекуператоре.

Система беспылевой выдачи кокса типа "Министер Штайн" в последние годы внедрена на новых коксовых батареях в Германии, Великобритании, Нидерландах, США.

В ходе совершенствования системы "Министер Штайн" фирмой Хартунг, Кун унд Ко", являющейся одной из ведущих в мире по изготовлению систем беспылевой выдачи кокса, разработана конструкция новой коксонаправляющей машины, выполненной как единое целое с пылеулавливающим зонтом. Такими системами беспылевой выдачи кокса в ФРГ оснащены все новые коксовые батареи на ряде заводов.

Фирмой "Хартунг, Кун унд Ко" изготовлены системы беспылевой выдачи кокса с пылеулавливающими зонтами, использующими принцип естественной тепловой тяги для отсоса запыленных газов, выделяющихся при выдаче кокса. Специальная конструкция внутренней части зонта и водооросительной системы обеспечивает максимальную степень обеспыливания газов. Отдельная газодувка отсасывает выбросы из зоны двери на коксовой стороне печи и транспортирует их в передвижной пылеотделитель. В зависимости от конкретных условий эффективность системы беспылевой выдачи кокса может достигать 96 %. Системы такого типа рекомендуются для установки на действующих коксовых батареях, ими уже оснащены коксовые батареи высотой 4—6 м на заводах ФРГ, Бельгии (завод "Зебрюгге" фирмы "Кар-коук") и Нидерландов (завод "Слуискиль" Национальной ассоциации по коксованию).

Дата добавления: 2020-07-18; просмотров: 790;