Расчёт волнового редуктора. Привод шлагбаума ША-8N

Волновые передачи применяются тогда, когда необходимо существенно понизить частоту вращения высокооборотного электродвигателя при малых габаритах привода [45]. Это достигается за счёт применения гибкого колеса, деформируемого генератором волн, что позволяет вводить в зацепление одновременно несколько зубьев, существенно повышая передаточное отношение.

Особенности конструкции в волновом редукторе имеют гибкое колесо, гибкий подшипник и генератор волн.

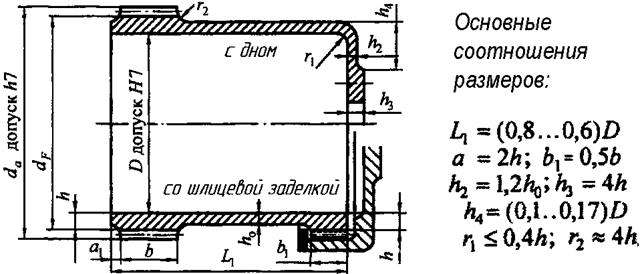

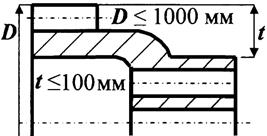

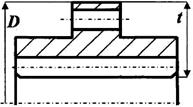

Гибкие колёса выполняют в виде стаканов или цилиндрической оболочки со свободными торцами (рис. 3.17).

|

| Рис. 3.17. Конструкция и размеры гибкого колеса |

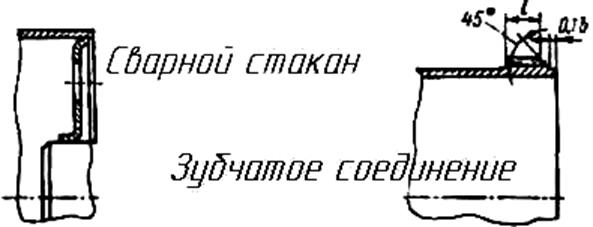

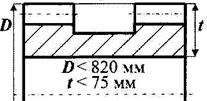

Форма заготовок гибких колёс существенно упрощается, если стакан выполняют сварным или оболочку соединяют с валом зубчатым соединением (рис. 3.18).

|

| Рис. 3.18. Варианты соединения гибкой оболочки с валом |

деформация гибкого колеса генератором волн сопровождается осевыми смещениями сечений, торцы колеса становятся неплоскими и деформируют дно стакана. Для снижения нагрузки на генератор волн и напряжений в стакане дно плавно сопрягают с силовым поясом. Толщина стенки стакана меньше толщины венца под зубьями для снижения перекоса зубьев за счёт деформации гладкой части стакана. Для этого же применяют и участки стенок, выступающие за край зубчатого венца, которые также снижают концентрацию напряжений на наружном торце зубчатого венца.

На зубьях гибких колёс выполняют фаски под углом 45°, плавно сопрягаемые с наружной поверхностью стакана.

Длина зубьев соединения принимается 0,4…0,5 от длины зубьев венца, а радиус сопряжения 0,3…0,5 от модуля.

Гибкие зубчатые колеса это самые сложные детали волновых редукторов. Изготовление тонкостенных деталей требует специальной оснастки. Выбор вида и способа получения заготовок для изготовления гибких колёс обусловлен схемой колеса и масштабами производства редукторов:

| Конструктивная схема гибкого колеса | Масштаб производства | Способ получения или вид заготовки | ||

| Единичное | Свободная ковка. Трубы горячекатаные по ГОСТ 8732-70 | ||

| Серийное | Массовое | Ротационная обкатка роликами труб по ГОСТ 8732-70 Осадка с местным нагревом труб по ГОСТ 8732-70 | |

| Ед. | Свободная ковка | ||

| Серийное | Массовое | Горячее выдавливание в закрытый штамп. Прессование в разъёмных матрицах. Холодная штамповка (вытяжка). Высокоскоростная объёмная штамповка взрывом. | ||

| М. | Холодное выдавливание в штампах |

Обработку гибких зубчатых колес проводят в следующей последовательности:

1) черновая токарная обработка наружных и внутренних поверхностей с припуском 1…3 мм на толщину стенки и длину заготовки;

2) термическая обработка на оправке;

3) чистовая токарная обработка внутренней (базовой) поверхности заготовки;

4) чистовая токарная обработка и шлифование наружной поверхности, подрезка торцов;

5) нарезка зубьев в недеформированном состоянии на оправке червячной фрезой, долбяком или холодным накатыванием зубьев.

Кроме этого, необходим специальный подход в выборе материала и способа получения заготовки. Выбор вида и способа получения заготовок для изготовления гибких колёс обусловлен габаритами передачи и масштабами производства редукторов.

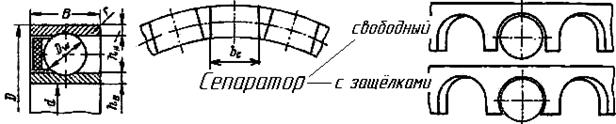

Гибкие шариковые подшипники изготавливают по ГОСТ 23179-78.

Наибольшая толщина наружного и внутреннего колец составляет

hВ=hН=0,25(D−d−2DW)+hЖ, где hЖ =0,057D − глубина желобов колец (рис. 3.19).

|

| Рис. 3.19. Детали гибкого шарикового подшипника |

Во избежание усталостных поломок колец изготовление прорезей в буртах для установки шаров не допускается. При сборке подшипника шары вводят между эксцентрично установленными кольцами при одновременном совмещении центров колец. Сепараторы выполняют из текстолита или полимеров на основе фенола и центрируют телами качения.

После установки гибкого подшипника на кулачок угловая скорость любой точки сепаратора постоянна, поскольку сепаратор не деформируется. Шары катятся по желобам деформированных колец с одинаковой линейной скоростью, но с различными угловыми скоростями.

Чтобы избежать набегания шаров на перемычки сепаратора, ширина гнезда в окружном направлении должна быть больше диаметра шара.

Посадочную поверхность подшипника качения на кулачок выполняют с допуском jS6, а в гибкое колесо с допуском Н7.

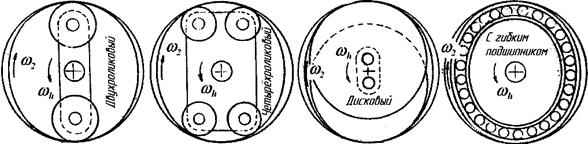

Генераторы волн обычно представляют собой детали, аналогичные водилу в планетарной передаче и имеют несколько роликов или кулачков, находящихся внутри гибкого колеса (рис. 3.20).

Наибольшее распространение получили следующие схемы конструкций генераторов волн:

|

| Рис. 3.20. Конструктивные схемы генераторов волн |

Двухроликовый генератор создаёт две волны деформации и применяется при небольшой частоте вращения и небольших нагрузках.

Четырехроликовый генератор позволяет в отличие от двухроликового увеличить зоны зацепления, что повышает нагрузочную способность редуктора.

Дисковый генератор создаёт две волны деформации в местах прилегания диска к гибкому колесу.

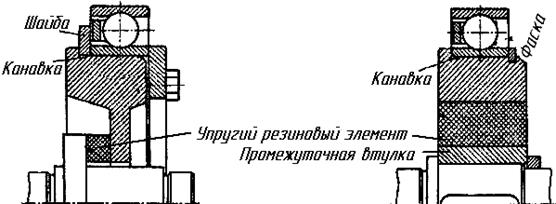

Кулачковый генератор с гибким подшипником может применяться в передачах любого назначения (рис. 3.21).

При вращении генератора волна деформации бежит по окружности гибкого колеса, что вызывает вращение либо жесткого, либо гибкого колеса в зависимости от кинематической схемы передачи.

Кулачок генератора волн профилируют по эквидистанте к заданной форме гибкого колеса.

|

| Рис. 3.21. Варианты конструктивного исполнения волновых генераторов |

Для облегчения напрессовки гибкого подшипника выполняют фаску 45°. Осевая фиксация свободно вкладываемого сепаратора выполняется шайбой. Канавка необходима для выхода шлифовального круга или чашечного резца, которым профилируют кулачок. Кулачки генератора должны иметь высокую радиальную жёсткость во избежание деформации кулачка. Для равномерного распределения нагрузки между зонами зацепления генераторы волн выполняют плавающими в радиальном направлении. Такая плавающая установка обеспечивается упругими резиновыми элементами, которые вулканизацией или клеем соединяют с входным валом и кулачком генератора. Промежуточная втулка облегчает процесс вулканизации и сборки генератора волн.

Сборка редуктора при рациональном выборе посадок и точном изготовлении деталей не представляет сложности и не требует высококвалифицированного персонала.

Для смазки редуктора применяются жидкие минеральные масла. Уровень масла при горизонтальном расположении оси находится у центра нижнего шарика подшипника. При частоте вращения генератора nh < 960 (об/мин) можно полностью заливать редуктор маслом.

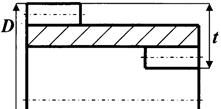

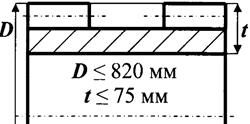

Жёсткие колёса волновых передач проектируют с более широким зубчатым венцом (шире на 2…4 мм), что снижает требования к точности осевой фиксации гибкого колеса. Радиальная деформация жёсткого колеса от сил в зацеплении не должна превышать 0,05m. Это условие соблюдается выбором толщины обода под зубьями h = (0,17...0,18)dW1. Для предотвращения проворота жёсткого колеса относительно корпуса используют цилиндрические или конические шпонки, установленные с торца или в стенках корпуса по радиусу.

Жёсткие колёса изготавливают из сталей 40Х, 40ХН, 30ХГСА с термообработкой до НВ280. При жёстких генераторах волн применяют плавающую подвеску жёстких колёс.

Выбор вида и способа получения заготовок для изготовления жёстких колёс обусловлен габаритами передачи и масштабами производства редукторов:

| Конструктивная схема жёсткого колеса | Масштаб производства | Способ получения или вид заготовки | ||

| Един. | Свободная ковка. Трубы горячекатаные по ГОСТ 8732-70 | ||

| Ротационная обкатка роликами труб по ГОСТ 8732-70 | ||||

| Серийное | Массовое | Осадка с местным нагревом труб по ГОСТ 8732-70 | |

| Ед. | Свободная ковка | ||

| Горячее выдавливание в закрытых штампах. Литьё в металлические формы. |

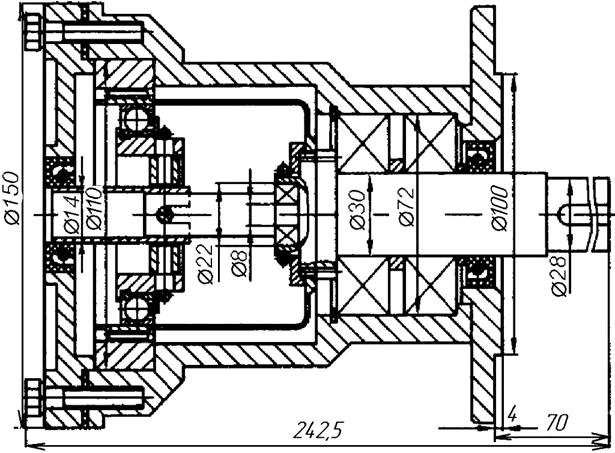

Рассмотрим расчёт волновой передачи (рис. 3.22) на примере привода шлагбаумов типа ША (4, 6, 8, N и S) [37]. Открытую цилиндрическую передачу второй ступени привода мы рассчитали в разд. 3.4.

|

| Рис. 3.22. Конструкция волнового редуктора привода шлагбаумов ША |

Подготовим исходные данные для расчёта. Предполагаем использовать двигатель с синхронной частотой вращения n1 = 1500 об/мин.

Частота вращения ведомого вала известна из расчёта второй ступени привода n2 = 13,32 об/мин, так же, как и момент на выходном валу M2 = 125 Нм

(см. разд. 3.4).

Передаточное отношение редуктора должно быть равно U = n1/n2 =

= 1500/13,32 = 112,6. Частоте вращения n2 = 13,32 об/мин соответствует угловая скорость ведомого вала редуктора ω2 = π∙30 = 3,14·13,51/30 = 1,394 с −1.

Принимаем конструкцию волнового генератора с гибким подшипником. Число зон зацепления или волн деформации зададим nW = 2. Коэффициент кратности для снижения напряжений в гибком колесе примем k = 1. (Он может быть равен 1; 2; 3…).

Находим КПД передачи

η = 0,999/(1+0,00137U) = 0,999/(1+0,00137∙112,6) = 0,865.

Мощность, требуемая на выходном валу N2 = M2ω2 = 125∙1,394 =

= 174,25 Вт. Тогда требуемая мощность двигателя N1 = N2/η = 174,25/0,87 = 200 Вт.

Такой требуемой мощности соответствует двигатель АИР63А4УХЛ с номинальной мощностью N1 = 0,25 КВт, и фактической частотой вращения

n1 = 1350 об/мин [37]. Эта частота вращения соответствует угловой скорости ведущего вала ω1 = π∙n1/30 = 3,14·1350/30 = 141,3 с−1. Вращающий момент на валу двигателя M1 = N1/ω1 = 250/141,3 = 1,77 Нм.

Уточняем передаточное отношение U = n1/n2 = 1350/13,32 = 101,35. Примем предварительно для расчётов U = 100, поскольку его расхождение с требуемым не более 3 %.

Ресурс работы привода задан, как 106 циклов подъём-опускание бруса шлагбаума (на 90°). Это соответствует фактическому числу оборотов шестерни NНE2 = 2,0·106 циклов (оборотов). Шестерня установлена на ведомом валу волнового редуктора, т.е. фактическое число оборотов ведущего вала электродвигателя должно быть NНE1 = NНE2·U = 2,0·106·100= 2,0·108 оборотов (циклов нагружения). Это соответствует длительности работы Lh = NНE1/(60·n1) =

= 2,0·108 /(60·1350) = 2,46 ·103 часов.

Кроме того, по конструкции и габаритам привода фланец крепления редуктора к электродвигателю должен быть Æ150 мм, а посадочный диаметр фланца у выходного вала Æ100 мм.

Таким образом, нам известны входные и выходные параметры волнового редуктора, которые являются исходными данными для расчёта.

Расчёт выполняем в следующей последовательности [45].

Принимаем предварительно число зубьев гибкого колеса из рекомендованного диапазона Z2 = 150…600. Z2 = U∙k∙nW = 100∙1∙2 = 200.

Делительный диаметр гибкого колеса предварительно:

dW2 ≥ 1,66·M20,33 = 1,66·1250,33 ≥ 83 мм.

Предварительное значение модуля m = dW2/ Z2 = 83/200 = 0,415 мм.

Минимальный наружный диаметр гибкого подшипника найдем исходя из предела долговечности: D ≥ 2,26 · ( M2 / 1000) 0,36 · [ Lh (n1–n2)]0,12 =

= 2,26 · (1,25·103/1000)0,36 [2,46·103·(1350–13,51)]0,12 = 77,79 ≈ 80 мм.

Принимаем гибкий подшипник № 812 по ГОСТ 23179-78 (табл.3.13)

Размеры этого подшипника: внутренний диаметр d = 60−0,015 мм;

наружный диаметр D = 80−0,013 мм;

ширина подшипника B = 13 мм.

Уточняем значение модуля m =D/(Z2+3,4) = 80/(200+3,4) = 0,393 мм, учитывая стандартные ряды модулей (табл. 3.11), принимаем стандартный модуль m = 0,4 мм.

| Таблица 3.13 Подшипники гибкие шариковые радиальные, ГОСТ 21179-78, размеры, мм | |||||

| Типоразмер (№) | Наружный диаметр, D | Внутренний диаметр, d | Ширина кольца, B | Радиальный зазор, мкм | Частота nmax, об/мин |

| 42−0,011 | 30−0,010 | 10…24 | |||

| 52−0,013 | 40−0,012 | 12…26 | |||

| 62−0,013 | 45−0,012 | 12…29 | |||

| 72−0,013 | 55−0,012 | 13…30 | |||

| 80−0,013 | 60−0,015 | 13…33 | |||

| 100−0,015 | 75−0,015 | 14…34 | |||

| 120−0,015 | 90−0,020 | 16…40 | |||

| 150−0,018 | 110−0,020 | 20…46 | |||

| 160−0,025 | 120−0,020 | 20…46 | |||

| 200−0,020 | 150−0,025 | 23…58 | |||

| 240−0,030 | 180−0,025 | 24…65 | |||

| 300−0,040 | 220−0,030 | 33…83 | |||

| 320−0,040 | 240−0,030 | 35…90 | |||

| 400−0,040 | 300−0,035 | 45…105 | |||

| 420−0,045 | 310−0,035 | 45…105 | |||

| 480−0,045 | 360−0,040 | 55…125 |

Уточняем число зубьев гибкого колеса Z2 = (D/m) −3,4 = (80/0,4) − 3,4 =

= 196,6. Принимаем Z2 = 196.

Уточняем делительный диаметр гибкого венца dW2 = m·Z2 = 0,4·196 =

= 78,4 мм.

Находим число зубьев корончатого (жёсткого) венца из условия соосности и вхождения зубьев в зацепление (Z1 − Z2 = k·nW).

Z1 = Z2 + k·nW = 196 + 1·2 = 198.

Проверяем передаточное отношение U = Z2/(Z1−Z2) =196/(198−196) = 98. Отклонение от заданного (U=100) составляет (100−98)/98 = 0,0204 = 2,04%. Отклонение не больше допустимого (3 %).

Уточняем величину КПД передачи

η = (1− 0,00137)/(1+ U∙0,00137) = 0,999/(1+98∙0,00137) = 0,88.

Проверяем на прочность гибкое колесо, как наиболее деформируемый и уязвимый элемент конструкции. Тонкостенные венцы выполняются из улучшенных сталей (табл. 3.1) с пределом выносливости не менее σ-1 = 350 МПа .

Выбираем для гибкого колеса сталь 40Х, твёрдость НВ280, σв = 800 МПа; σ−1 =400 МПа; τ−1 = 230 МПа; модуль упругости Е2 = 2,1∙105 МПа.

Прочностной расчёт гибкого венца, подверженного циклическим знакопеременным нагрузкам, сводится к проверке коэффициентов запаса.

Коэффициент запаса по нормальным напряжениям [20].

где σ−1 − предел выносливости материала гибкого венца при симметричном цикле.

Для этого предварительно вычисляются:

− коэффициент, учитывающий фактическую концентрацию напряжений

kσ = (1+Aσ/σ−1)−1; Aσ зависит от числа зубьев гибкого венца

| Z2 = | 150; | 200; | 300; | 400; | 500; | 600. |

| Aσ, МПа = | 56,5; | 57,2; | 55,5; | 50,8; | 45; | 38,5. |

В нашем случае Aσ = 57,2; kσ = (1+57,2/400)−1 = 0,87;

− коэффициенты kτ и β для фрезерованных зубьев зависят от предела прочности материала гибкого венца:

| σв , МПа = | 700; | 800; | 900; | 1000; | 1200. |

| kτ = | 1,49; | 1,52; | 1,55; | 1,58; | 1,60. |

| βσ, βτ = | 0,88; | 0,85; | 0,82; | 0,78; | 0,72. |

В нашем случае (σв = 800 МПа) kτ = 1,52; βσ = βτ = 0,85;

− коэффициент диаметра колеса ориентировочно принимается εσ = 1;

Местные напряжения изгиба зубьев

где μ = 0,5…0,6 − коэффициент неравномерности распределения давления по длине зуба вследствие износа и деформации гибкого колеса, примем μ = 0,6; α = 20° − угол зацепления; KL = L/dW2 = 0,8…1,0 − относительная длина гибкой оболочки, примем KL =1,0; Y2 − коэффициент формы зуба:

| Z2 = | 150; | 200; | 300; | 400; | 500; | 600. |

| Y2 = | 1,35; | 1,39; | 1,44; | 1,50; | 1,54; | 1,57. |

Для числа зубьев гибкого венца Z2 = 200 принимаем Y2 =1,39.

Таким образом, изгибные напряжения в зубьях гибкого колеса:

Находим толщину стенки гибкого колеса под зубьями:

h = m[0,51∙Z2 + 3 – (h* + c*)] – 0,5D,

где h*= 1– коэффициент высоты головки исходного контура; c*= 0,25 − коэффициент радиального зазора исходного контура.

Толщина гибкого венца под зубьями нашей волновой передачи

h = 0,4[0,51∙196+3−(1+0,25)] − 0,5∙80 = 0,684 мм.

Радиус кривизны срединной поверхности недеформированного гибкого колеса ρ = 0,5(D + h) = 0,5(80 + 0,684) = 40,34 мм.

Амплитуда цикла нормальных напряжений

σа = 0,35σи + 4,93E∙h∙m/ρ2 = 0,35∙106 + 4,93∙2,1∙105∙0,684∙0,4/40,342 = 205 МПа.

Среднее нормальное напряжение цикла

σа = 0,35σи + 0,214E∙h∙m/ρ2 = 0,35∙106+0,214∙2,1∙105∙0,684∙0,4/40,342 = 45 МПа.

Коэффициент запаса по касательным напряжениям

где τ−1 − предел выносливости материала гибкого колеса при симметричном цикле кручения (табл. 3.1), для стали 40Х τ−1 = 230 МПа.

Для расчёта коэффициента запаса Sτ предварительно вычисляются:

− толщина стенки гибкого колеса в гладкой части

h0 ≈ 0,6h = 0,6∙0,684 = 0,41 мм;

− радиус кривизны срединной поверхности колеса в гладкой части

ρ0 = 0,5(D + h0) = 0,5(80 + 0,41) = 40,2 мм;

− наружный диаметр гибкого колеса, примыкающего к венцу

dH = D +2h0 = 80 + 2∙0,41 = 80,82 мм;

− коэффициент диаметра колеса ετ:

| dH, мм = | 40; | 60; | 80; | 100; | 150; | 400; |

| ετ = | 0,75; | 0,70; | 0,66; | 0,62; | 0,60; | 0,58. |

для наружного диаметра dH = 80,82 ≈ 80 мм принимаем ετ = 0,66;

− коэффициент асимметрии цикла касательных напряжений, при нереверсивной работе Rτ = 0, при реверсивной, как у привода шлагбаума, Rτ = −1;

− амплитуда цикла касательных напряжений

τa = 0,1M2(1−Rτ)/(h0∙ρ02) = 0,1∙125∙103[1−(−1)]/(0,41∙40,22) = 38 МПа.

− среднее касательное напряжение цикла

τa = (1+Rτ)τa/(1−Rτ) = [1+(−1)]∙38/[1−(−1)] = 0 МПа.

С учётом вычисленных параметров коэффициенты запаса по нормальным и касательным напряжениям равны, соответственно:

Учитывая, что допускаемые коэффициенты запаса по нормальным и касательным напряжениям [Sσ] = [Sτ] = 1,5...1,8 видим, что прочность рассчитываемого гибкого колеса и на изгиб и на кручение обеспечена. В случае, если коэффициент запаса оказывается меньше допускаемого, то необходимо назначить для гибкого венца другой материал с большим пределом выносливости σ−1, τ−1.

Для устранения интерференции зубьев гибкого и жёсткого колёс их нарезают со смещением зуборезного инструмента (производящего контура).

Вычислим коэффициенты смещения производящего контура:

гибкого колеса x2 = 3 + 0,001Z2 = 3 + 0,001∙196 = 4,96;

жёсткого колеса x1 = x2−1+1,1(1+5,5∙10−5∙Z2)=4,96−1+1,1(1+5,5∙10−5∙196) = 5,12.

Определяем размеры колёс:

− делительный диаметр корригированного гибкого колеса

d2 = m∙Z2 + 2mx2 = 0,4∙196 + 2∙4,96∙0,4 = 82,368 мм;

− диаметр окружности вершин гибкого колеса

dа2 = d2 + 2m(x2 + 0,4) = 78,4 + 2∙0,4(4,96 + 0,4) = 82,69 мм;

− диаметр окружности впадин гибкого колеса

df2 = d2 + 2m(x2 − 1,25) = 78,4 + 2∙0,4(4,96 − 1,25) = 81,37 мм.

− ширина зубчатого венца гибкого колеса b2 = d2∙Ψbd = 78,4∙(0,15…0,25) =

= 11,8…19,6 мм, принимаем среднее значение b2 =16 мм;

− диаметр окружности вершин жёсткого колеса

dа1 = d1+2m(x1−1) = 0,4∙198+2∙0,4(5,12−1) = 82,496 мм;

− диаметр окружности впадин жёсткого колеса df1 не рассчитывается, т.к. он зависит от параметров долбяка при нарезании зубьев.

Колёса с такими рассчитанными размерами вполне удовлетворяют конструктивным ограничениям на габариты редуктора Æ100мм.

По рассчитанным размерам выполняем рабочие чертёжи деталей передачи, в частности, гибкого колеса (рис. 3.23).

По рассчитанным размерам выполняем рабочие чертёжи деталей передачи, в частности, гибкого колеса (рис. 3.23).

Дата добавления: 2020-06-09; просмотров: 792;