Планировка ремонтных заводов: поточная, продольная и стационарная схемы

Тип ремонтного завода определяет планировка главного корпуса ремонтных цехов, которая зависит главным образом от принятой формы организации производства.

Для крупных заводов большой мощности наиболее целесообразной и экономически оправданной является поточная форма организации производства. Ее характерная особенность — перемещение кузова в процессе ремонта по ремонтным зонам, каждая из которых, в свою очередь, может состоять из одного или нескольких постов (рабочих мест). Каждая зона и рабочее место предназначены для выполнения определенного объема работ по разборке, ремонту или сборке кузова, имеют соответствующее закрепленное технологическое оборудование и рабочую силу. Снятое оборудование проходит ремонт на своих поточных линиях или стационарным методом параллельно с ремонтом кузова и возвращается на него после ремонта.

Везде соблюдается принцип расстановки оборудования по ходу технологического процесса с целью минимальной транспортировки и по возможности исключения встречных потоков деталей при ремонте. Поточная форма организации ремонта характеризуется распределением объема ремонтных работ между цехами по предметному принципу: организуют разборочный, кузовной, рамно-тележечный, колесно-редукторный и другие цехи, внутри которых создают однопредметные или групповые поточные линии ремонта отдельных видов оборудования. Например, в колесно-редукторном цехе — линии ремонта колесных пар и редукторов, в электротехническом — линии ремонта якоря, остова, отдельных групп аппаратов и др.

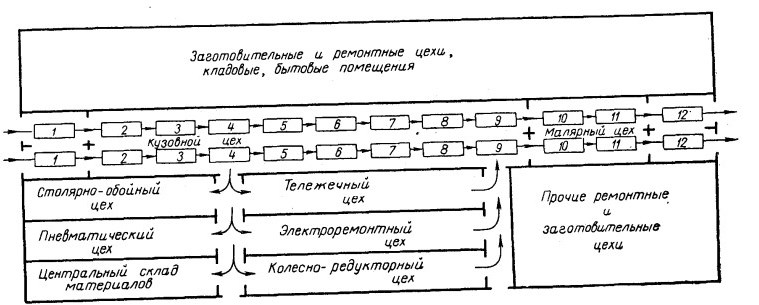

Планировка главного корпуса при поточной форме организации ремонта определяется принятой схемой перемещения кузова по ремонтным постам. В зависимости от этого различают два основных типа планировок главного корпуса: с поперечным и продольным перемещением кузова в кузовном цехе. Схема главного корпуса ВРЗ с поперечным перемещением кузова в кузовном цехе и соответствующая ей технологическая схема движения ремонтных объектов показаны на рис. Х.2. Вагон, подлежащий ремонту, подают в разборочный пролет главного корпуса сначала на стойло 1, где производят его оттаивание, дезинфекцию и очистку (обмывку).

Рис. Х.2. Планировка главного корпуса ВРЗ с поперечным перемещением кузова в кузовном цехе

На стойлах 2 и 3 вагон проходит разэкипировку и частичную разборку (демонтаж кузовного оборудования). Снятое оборудование транспортируют на соответствующие участки столярно-обойного, электротехнического и других цехов. Затем вагон перемещают на стойло 4 для подъемки кузова и выкатки тележек. Здесь кузов зачаливают краном и устанавливают для дальнейшей разборки и ремонта на монтажные тумбы, а тележки передают в зону действия мостового крана электротехнического цеха на участок разборки 13. Отсюда тяговые двигатели передают в электротехнический цех, колесные пары с редукторами - в колесно-редукторный цех, рамы тележек с тормозным оборудованием и рессорным подвешиванием — в тележечный цех.

Кузов переносят в кузовной цех на позиции 5 и подвергают дальнейшей разборке. Здесь демонтируют по мере надобности (в зависимости от характеристики ремонта) оставшееся электрооборудование, пневматическое оборудование, трубопроводы сжатого воздуха, электрическую проводку, кондуиты, настил пола, обшивку каркаса кузова и пр. Все это оборудование направляют в соответствующие ремонтные цехи (электротехнический, пневматический и др.) и на участки кузовного цеха: листоправно-жестяницкий, электротрубомонтажный и механический.

После ремонта это оборудование возвращают на кузов для монтажа. Для выполнения разборочно-сборочных работ ремонтно-сборочное отделение кузовного цеха имеет специально оборудованные стойла 5—8. Высота пролета этого цеха около 10 м. Она должна обеспечивать возможность переноса кузова с одного ремонтного стойла на другое над кузовами, установленными на монтажные тележки или тумбы. На стойло 9 общей сборки кузов подают по окончании монтажа всего оборудования, полной проверки пневматической системы и электрических цепей, т. е. в виде, готовом для опускания на тележки.

Тележки после поступления в тележечный цех подвергают полной разборке, ремонту и сборке. В сборочный пролет на участок 14 тележки подают в полностью отремонтированном виде, готовые для подкатки под вагон и проверенные ОТК. Подкатку тележек производят на стойле 9 общей сборки.

После подкатки тележек, соединения тормозной рычажной передачи кузова и тележек, подключения выводных кабелей тяговых двигателей и выполнения остальных монтажных работ вагон поступает в малярный цех на стойла 10 и 11 для отделки, затем в стойло 12 для экипировки и отсюда на обкатку. Неисправности, обнаруженные при обкатке, устраняют в специальном стойле 15.

Планировка главного корпуса с поперечным перемещением кузовов в кузовном цехе экономически целесообразна при большой номенклатуре разнотипных ремонтов. Главным преимуществом этой планировки является возможность гибкой организации ремонта. Кузовной цех может занимать один или несколько параллельных пролетов (на рис. Х.2 показан один пролет). При больших программах ремонта разнотипных вагонов для каждого типа может быть выделен свой пролет и выбран свой ритм ремонта.

Отдельный ритм ремонта разнотипных вагонов может быть выбран и при ремонте вагонов в одном пролете при условии выделения в кузовном цехе для каждого типа вагонов определенной группы ремонтных мест. Любой вагон может быть задержан (при необходимости) на любом ремонтном месте, так как перемещение кузовов по ремонтным полям происходит независимо один от другого через ремонтируемые кузовы. В одном и том же пролете возможно сочетание различных методов проведения ремонтов в зависимости от их программы, включая поточный метод при больших программах ремонтов (например, для малого ремонта) и стационарный метод при небольшой программе ремонтов (например, для капитального ремонта). Кроме того, эта планировка обеспечивает кратчайшую переброску деталей и возможность расширения завода (в сторону разборочного или сборочного пролетов).

Основными недостатками планировки с поперечным перемещением кузова являются: значительная высота и кубатура кузовного цеха, с которыми связаны большие капитальные затраты на строительство и эксплуатационные расходы на содержание зданий; потребность в кранах большой грузоподъемности, которые практически мало загружены в эксплуатации, так как перемещение кузовов производится редко; технологические трудности подъемки кузовов, связанные с необходимостью обеспечения безопасности работающих и опасностью повреждения кузовов при транспортировке (толчки и удары кузова вызывают повреждения окраски).

Планировка главного корпуса при продольном перемещении кузовов в кузовном цехе показана на рис. Х.З (номера ремонтных мест здесь те же, что и на рис. Х.2). Особенностью этой планировки является большая длина кузовного цеха. Кузова в процессе ремонта перемещают по ремонтным зонам на монтажных тележках лебедкой с постоянным ритмом, они следуют строго один за другим. Проведение разнотипных ремонтов на одной поточной линии исключается. Для каждого вида ремонтов и типа вагонов должны быть организованы независимые поточные линии (на рис. Х.З показаны две такие линии).

Рис. Х.З. Планировка главного корпуса при продольном перемещении кузова в кузовном цехе

Поэтому такая планировка удобна при специализации завода на ограниченной номенклатуре ремонтов однотипных вагонов. В этом случае продольная планировка является наиболее оправданной. При четкой организации процесса ремонта и точной разбивке объема ремонта между ремонтными зонами она, благодаря строгому соблюдению ритма работ, стимулирует наивысшую производительность и обеспечивает строго определенный простой вагонов в ремонте. Основные ремонтные цехи при этой планировке располагают параллельно с кузовным цехом, что создает удобное сочетание потока ремонта кузовов с поточными линиями ремонта тележек, тяговых двигателей и другого оборудования. Достоинством продольной планировки по сравнению с поперечной является также возможность быстрой эвакуации вагонов в случае пожара, небольшая высота кузовного цеха и лучшее использование площади.

Основным недостатком планировки главного корпуса с продольным перемещением кузовов является невозможность ремонта на одних и тех же линиях объектов различной длины и жесткая организация системы ремонта, что заставляет при выборе ритма потока ориентироваться на наиболее трудоемкую операцию. При разном объеме работ на ремонтных объектах это приводит к их перепростою в ремонте и недоиспользованию рабочей силы.

При небольшой программе ремонтов организация ремонта по точным методом оказывается невозможной вследствие слишком не большой загрузки отдельных рабочих мест. В этом случае приходится переходить к стационарной форме организации работ. Принципы планировки мастерских при стационарном методе работ поясняются рис. Х.4. Кузов при этом методе работ находится все время на одном месте. Снятое оборудование частично ремонтируют здесь же (например, рамы тележек), но большую часть его направляют в специализированные мастерские и цехи. Состав последних определяется программой ремонтов. При небольшой программе все цехи укрупняются, объединяются и теряют ярко выраженную специализацию, преобладает групповая форма организации производства.

Рис. Х.4. Планировка главного корпуса при стационарной форме организации работ

Для кузовных цехов при стационарном методе ремонта характерна тупиковая планировка рабочих мест, как наиболее рациональная и экономически оправданная. Ремонтные стойла кузовного цеха располагают в один ряд вдоль фронта ворот (см. рис. Х.4). Преимущества этой планировки: компактность (минимальная удельная площадь кузовного цеха в расчете на один кузов); небольшие затраты на подъемно-транспортное оборудование; удобство подачи ремонтируемых объектов на ремонтные места и вывода их из кузовной; независимость ремонта разных вагонов. Ремонт каждого вагона начинают и заканчивают на одном месте 1, где вагон разоборудуют, поднимают, выкатывают тележки. Рабочие места 2 ремонта тележек располагают непосредственно за кузовом. Демонтированное оборудование переносят кранами или перевозят транспортными тележками в соответствующие ремонтные цехи 3, причем цехи, в которые транспортируют основную массу оборудования, располагают в непосредственном соседстве с кузовным цехом.

Недостатками тупиковой планировки являются: узкий фронт работ, что затрудняет их механизацию, способствует скученности рабочей силы и удлинению простоя вагонов в ремонте; охлаждение кузовного цеха вследствие большого количества ворот; сложный веер путей у кузовного цеха (в ВРЗ).

Тип планировки и состав мастерских и ремонтных заводов для заданных конкретных условий выбирают методом сравнения вариантов.

Сведения об авторах и источнике:

Авторы: Д. И. Бондаревский, В. М. Кобозев

Источник: Эксплуатация и ремонт подвижного состава городского электрического транспорта

Дата добавления: 2025-04-13; просмотров: 459;