Конструирование элементов корпусных деталей

Основной конструкции корпусной детали является сочетание плоских поверхностей и поверхностей вращения. Дополнительные элементы детали в виде приливов, бобышек, фланцев, ребер, и т. д. примыкают к указанным поверхностям. При конструировании корпусных деталей необходимо исходить от некоторых баз, которыми являются плоскости разъема форм и моделей.

При выборе плоскости разъема следует соблюдать условия: наибольшая сторона детали при отливке должна располагаться горизонтально; плоскость разъема должна быть параллельна стенкам, на которой расположено большинство выступающих элементов - приливов, бобышек и т. д., так как в этом случае выступающие элементы не мешают удалению модели из формы; плоскость разъема должна обеспечивать удобное и устойчивое расположение стержней для образования внутренних плоскостей детали. Для удобства удаления модели из формы поверхностям детали придаются уклоны - до 3° - в направлении извлечения модели.

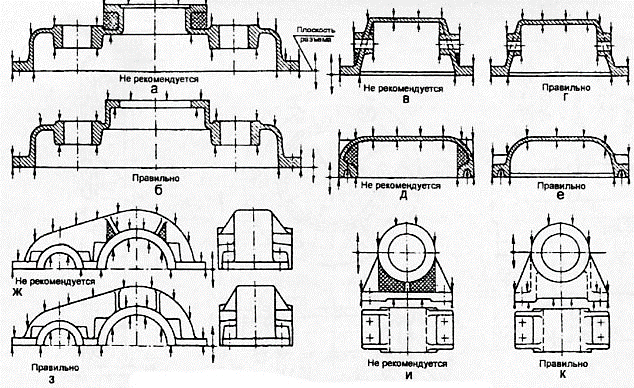

Ориентируя конструируемую корпусную деталь относительно плоскости разъема и придавая ее поверхности уклоны, необходимо, кроме того, обеспечить отсутствие выступающих элементов, препятствующих извлечению модели из формы. При таких элементах требуется применение моделей с отъемными частями или формовка в стержнях, что усложняет конструкцию модели и процесс формовки. О наличии таких отъемных частей модели свидетельствуют теневые участки при условном освещение детали в направлении формовки (правило теней).

На рис 4, а, ж, и представлены детали, требующие применение моделей с отъемными частями, на рис. 4, д – деталь, требующая применения стержневого ящика с отъемными частями, а на рис. 4, в - деталь, требующая применения модели и стержневого ящика с отъемными частями. На рис. 4, б, г, е, з, к представлены детали после переконструирования, в которых необходимость в отъемных частях устранена.

Рис. 4. Устранение отъемных частей модели

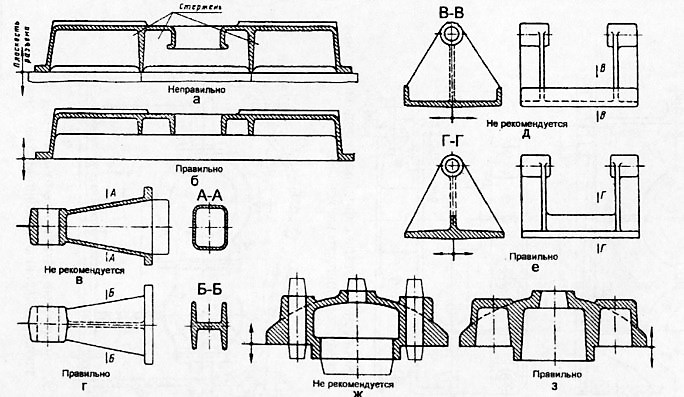

Наличие стержней усложняет производство и стоимость детали. Для уменьшения их числа, где возможно, следует предусматривать образование внутренних полостей посредством так называемых сырых болванов с ограничением глубины открытых полостей и исключением выступающих элементов и закрытых полостей. На рис. 5, а, в, д, ж детали требуют применение стержней, а на рис. 5, 6, г, е, з те же детали переконструированы так, что необходимость в стержнях отпадает.

Рис. 5. Конструирование деталей без применения стержней при формовке

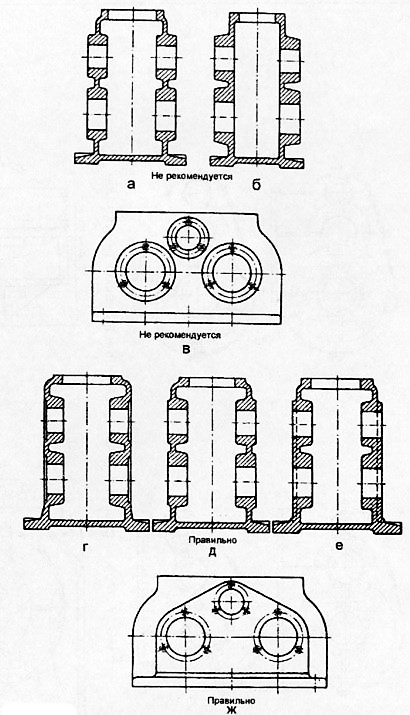

Приливы или бобышки для отверстий, расположенные по обе стороны от стенки корпуса (рис. 6, а) выполнять не рекомендуется, как и располагать бобышки снаружи (рис. 6, б), что требует применения отъемных частей у модели. Если внутренняя полость корпусной детали выполняется стержнями, то целесообразно бобышки и приливы располагать внутри детали, при условии обработки наружных поверхностей цекованием (рис. 6, г). При обработке внешних торцов бобышек фрезерованием их нужно располагать в одной плоскости, чтобы обеспечить обработку на проход. Высота платиков с наружной стороны не должна превышать 5 мм, а остальная, большая часть бобышек, располагается внутри детали (рис. 6, б). При конструировании бобышек необходимо учитывать, что они могут сместиться относительно оси (рис. 6, в), поэтому их лучше заменить приливами (рис. 6, е, ж).

Рис. 6. Конструирование приливов и бобышек для отверстий

Диаметр литого отверстия должен быть не меньше половины его длины. Наименьший диаметр литых отверстий для массового и серийного производства 20-30 мм, для индивидуального производства - 50 мм.

Для удобства монтажа корпуса редукторов обычно выполняются разъемными по плоскости осей валов. Неразъемные корпуса изготавливаются иногда у червячных, планетарных и других типов редукторов, а также в большинстве случаев у коробок скоростей.

При разъемном корпусе каждый вал редуктора со всеми расположенными на нем деталями представляет собой самостоятельную сборочную единицу, которую собирают и контролируют независимо от других валов и затем монтируют в корпус. Такой порядок сборки обеспечивается также и при неразъемном корпусе, если размеры монтажных отверстий достаточны для прохода внутрь корпуса валов со всеми расположенными на них деталями.

В условиях единичного и мелкосерийного производства простота форм моделей и корпусных деталей является преимуществом. При массовом производстве сложность конфигурации корпусной детали не делает ее заметно дороже и оправданными являются те формы, при которых невелика масса и которые наилучшим образом согласованы с операциями механической обработки. В связи с этим, конструкции корпусных деталей редукторов делятся на два основных типа. Для первого традиционного типа характерны гладкие внутренние поверхности и выступающие наружные фланцы, ребра, приливы для расположения подшипников. Конструкции разъемных фланцевых корпусов приведены на рисунках.

Корпусные детали второго типа отличаются сглаженными очертаниями снаружи, а выступающие элементы располагаются в основном внутри корпуса. На нем нет нижнего фланца с отверстиями под фундаментные болты. Для последних делаются ниши либо по длинным сторонам корпуса, либо по его углам. Конструкции разъемных безфланцевых корпусов приведены на рисунках.

Такие конструкции в некоторых случаях могут быть несколько тяжелее, чем при наружных фланцах и приливах, но имеют лучший внешний вид, лучшие виброакустические свойства. В современном массовом и крупносерийном производстве эти конструкции являются наиболее распространенными. При проектировании специальных редукторов индивидуального и мелкосерийного производства обычно предпочтение отдается сравнительно простым конструкциям корпусных деталей первого типа.

Дата добавления: 2025-03-05; просмотров: 320;