Конструирование отдельных участков валов. Конструкции валов

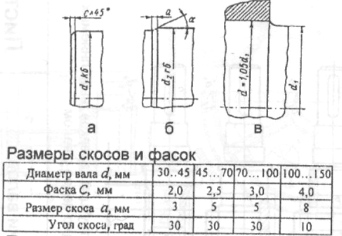

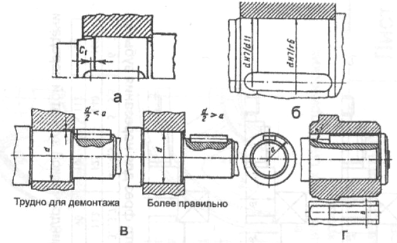

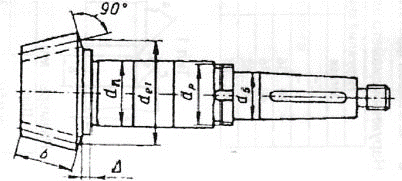

На острых кромках валов в целях защиты от возможных повреждений и удобства монтажа деталей необходимо выполнение скосов и фасок (рис. 4). При сочетании посадки с гарантированным натягом со шпоночным соединением необходимо обеспечить возможность направить паз ступицы на шпонку до начала участка посадки с натягом. Это достигается удлинением направляющей фаски (рис. 5, а) или заменой ее посадкой с зазором.

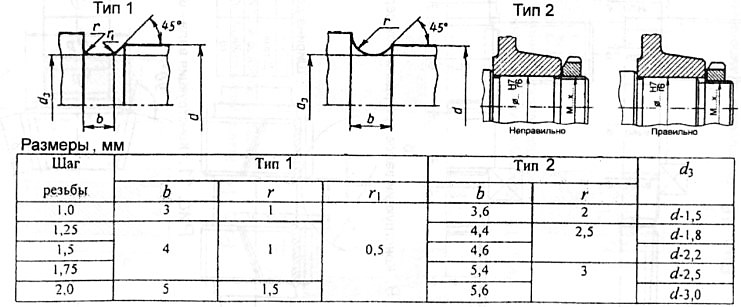

Рис. 4. Фаски и переходы диаметров на валах в местах посадок деталей с натягом

Рис. 5. Конструкции участков валов для облегчения монтажа при шпоночном соединении

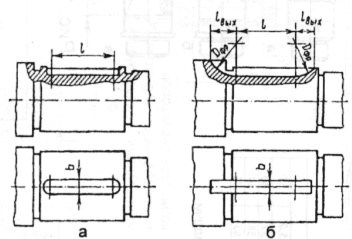

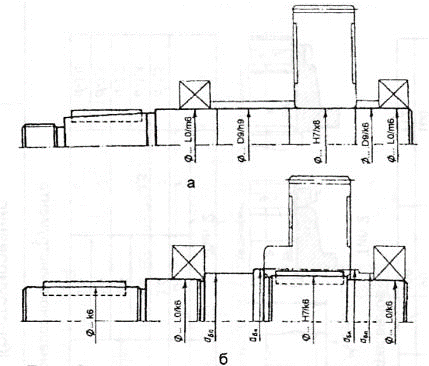

При этом граница фаски или посадки с зазором должна заходить за начало параллельных граней шпонки (c1 ≥ 2...Змм). При установке детали на валу и при ее демонтаже желательно предусмотреть возможность этих операций без выемки призматической шпонки, над которой необходимо провести деталь (рис. 5, в). Если такой вариант не выполним для концевого участка вала, то возможно исполнение шпоночного паза “на проход”, когда шпонку проще удалить из паза. Шпоночные пазы изготавливают пальцевой или дисковой фрезой (рис. 6).

Рис. 6. Шпоночные пазы при изготовлении: а – пальцевой фрезой; б – дисковой фрезой

Изготовление дисковой фрезой более производительно, а сам паз вызывает меньшую концентрацию напряжений. Однако в этом пазу шпонка фиксируется менее надежно и, кроме того, увеличивается длина паза за счет нерабочих участков lВЫХ выхода фрезы.

Если на валу имеется два или более шпоночных пазов, то они должны быть расположены на одной образующей и желательно, чтобы ширина их была одинаковой, что позволит обрабатывать шпоночные пазы при одной установке вала и одним инструментом.

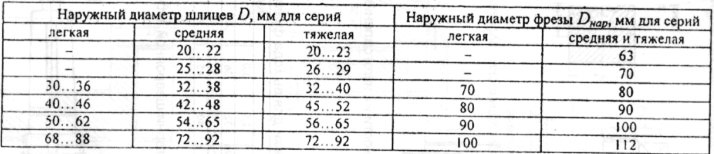

Конструкции шлицевых участков валов при их обработке шлицевыми (червячными) фрезами изображены на рис. 7. Для уменьшения номенклатуры шлицевых фрез и сокращения времени на их перестановку размеры шлицев на разных участках вала принимаются одинаковыми.

Рис. 7. Шлицевые участки валов

Если на валу посадочная поверхность расположена за резьбой, то для свободного прохода монтируемой детали без повреждения резьбы диаметр посадочной поверхности должен быть больше диаметра резьбы (рис. 8). Канавки для выхода резьбонарезного инструмента следует выполнять по одному из двух вариантов, указанных на рисунке.

Рис. 8. Канавки для выхода резьбонарезного инструмента

Конструкции валов. Варианты конструкций валов существенно зависят от технологии изготовления и их исполнения. В условиях крупносерийного производства предпочтительно конструировать валы по возможности гладкими с минимальным числом уступов (рис. 9, а). В этом случае достигается существенное сокращение расхода металла при их изготовлении, а за счет использования сборочных приспособлений обеспечивается правильное осевое положение устанавливаемых деталей.

Рис. 9. Конструкция валов при различной серийности их изготовления

В индивидуальном и мелкосерийном производствах валы выполняются с буртами для упора деталей. Для повышения технологичности конструкции радиусы галтелей и размеры фасок, а также ширину канавок для выхода инструмента на одном валу желательно принимать одинаковыми. На центровых отверстиях, сохраняемых для дальнейшей механической обработки, желательно выполнять защитные конусы под углом 120°.

Валы-шестерни изготавливают при диаметре шестерни, близком к диаметру вала. Изготовление шестерни за одно целое с валом обязательно, если не обеспечивается достаточная (по условиям прочности) толщина тела шестерни между впадиной зуба и пазом для шпонки или наружным диаметром шлицев, которая не должна быть меньше 2,5т.

При выполнении шестерни за одно целое с валом одним из недостатков такой конструкции является необходимость изготавливать вал из того же материала, что и шестерню, часто качественного и дорогого. Кроме того, при выходе из строя шестерни приходится заменять и вал. Часто выполнение шестерни за одно целое с валом, при возможности изготовления ее насадной, оказывается более простым и дешевым, так как раздельное изготовление увеличивает стоимость производства вследствие увеличения числа посадочных поверхностей, требующих точной обработки, а также за счет необходимости применения того или иного соединения (шпоночного или шлицевого).

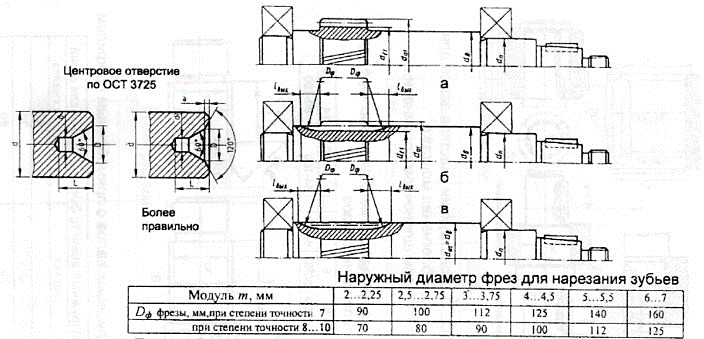

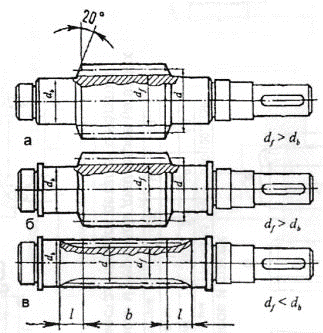

В зависимости от соотношения диаметров шестерни и вала зубья нарезают на выступающем венце (рис. 10, а) либо углубляют в тело вала частично или полностью (рис. 10, б, в). При углублении зуба в тело вала следует учитывать участки l захода и выхода фрезы, зависящие от ее диаметра.

Рис. 10. Конструкции вала – шестерни цилиндрической зубчатой передачи

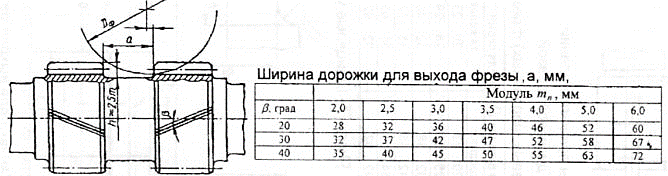

Шевронные зубчатые шестерни за одно целое с валом (рис. 11) выполняются с дорожкой между ними для выхода червячной фрезы или без дорожки при нарезании долбяком или гребенкой со специальной заточкой. Последний вариант требует специальных станков, поэтому его применяют относительно редко.

Рис. 11. Конструкция вала – шестерни шевронной зубчатой передачи

На рис. 12 показана конструкция вала-шестерни конической передачи. Здесь следует упорный бурт вала располагать так, чтобы он не мешал выходу инструмента при нарезании зубьев. При серийном изготовлении заготовкой для вала-шестерни является штамповка, а при единичном - круглый прокат.

Рис. 12. Конструкция вала – шестерни конической зубчатой передачи

Рис. 13. Конструкции червяков, выполняемых за одно целое с валом

Червяки при выполнении за одно целое с валом (рис. 13) изготавливаются из проката, поковки или штамповки. При конструировании червяка желательно обеспечить свободный выход инструмента (как фрезы, так и резца) при нарезании витков, а также шлифовального круга при шлифовании (рис. 13, а, б). При относительно малом диаметре червяка в целях повышения жесткости вала его выполняют как на рис. 13, 6 с учетом сбега резьбы для выхода инструмента.

Дата добавления: 2025-03-05; просмотров: 256;