ВОЗДЕЙСТВИЕ ГАЗОВЫХ ПОТОКОВ НА КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

Модели окисления углеродных структур разработаны для графитов и пирографитов, а на углерод-углеродные композиции и углепластики их распространяют с незначительными модификациями.

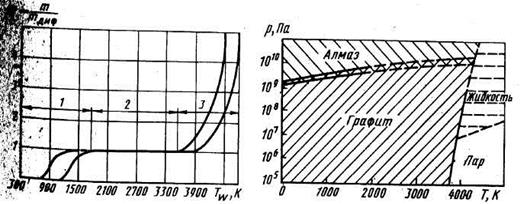

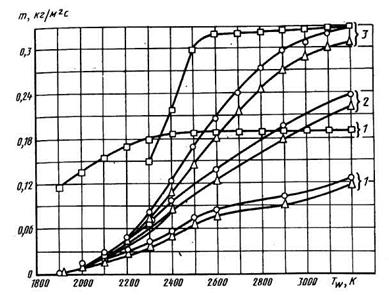

Возможны три отличных друг от друга режима окисления графита - кинетический, диффузионный и сублимационный [24, 20], определяемые значениями температуры стенки и параметрами окружающей газовойсреды (рис. 5.21). В условиях РДТТ реализуются только два режима - кинетический и диффузионный, а режим сублимации, при котором пары графита переходят в пограничный слой и именно в нем вступают в гомогенные реакции с компонентами газового потока, проявляется крайнеслабо. Согласно диаграмме состояния углерода [16], приведенной нарис. 5.22, температура стенки и давление газового потока в сечениитракта РДТТ, выполненного из углеграфитовых материалов, недостаточны для наступления практически заметного режима сублимации углерода.

Вкорпусе двигателя и на входе в сопло при современных топливах с температурой продуктов сгорания 3600...3900 К режиму сублимации препятствует высокое давление, а в концевых частях сопел при низком давлении (р  5•103 Па) температура стенки имеет невысокое значение

5•103 Па) температура стенки имеет невысокое значение  <2800К).

<2800К).

При значениях Tw<1600К, т.е. в начальные моменты, времени работы двигателя, скорость окисления определяет кинетика химических реакциймежду углеродом и кислородосодержащими компонентами продуктов сгорания. Гетерогенные химические реакции протекают в тонком мономолекулярном слое, удерживаемом силами химической адсорбции.На каталитической стенке реакции разделяют на следующие стадии:

перенос реагирующих компонент к поверхности;

химическая адсорбция реагирующих веществ поверхности;

химическая реакция между реагентами, адсорбированными на поверхности;

десорбция продуктов реакции с поверхности;

отвод продуктов реакции от поверхности.

|

Рис. 5.21. Режимы окисления углерода:

1 – кинетический; 2 – диффузионный; 3 – испарительный.

Рис. 5.22. Диаграмма состояния углерода

Типичными реакциями взаимодействия углерода поверхностного слоя углеграфитовых материалов с потоком продуктов сгорания топлив РДТТ, представляющим собой С-Н-О-среду, являются следующие:

Типичными реакциями взаимодействия углерода поверхностного слоя углеграфитовых материалов с потоком продуктов сгорания топлив РДТТ, представляющим собой С-Н-О-среду, являются следующие:

2С+О2  СО;

СО;

С+СО2  2СО;

2СО;

С+Н2О  СО+Н2;

СО+Н2;

2С+Н2  С2Н2;

С2Н2;

С+2Н2  СН4.

СН4.

Определяющими являются реакции углерода стенки с двуокисью углерода и парами воды, так как концентрация кислорода в продуктах сгорания ничтожна, а реакции с водородом возможны лишь при очень высоких значениях температуры стенки (Tw>4000 К). Обычно принимают порядок реакций п=1 и массовую скорость окисления углерода в ходе i-й реакции выражают степенной зависимостью типа закона Аррениуса

,

,

а суммарная скорость окисления т  Параметру Е придают смысл энергии активации, хотя обычно он является чисто эмпирической величиной.

Параметру Е придают смысл энергии активации, хотя обычно он является чисто эмпирической величиной.

Структурные особенности углерода поверхностного слоя углеграфитовых материалов (размеры частиц, пористость, технологические параметры изготовления и др.) приводят к широкому диапазону экспериментально определенных значений предэкспоненциального множителя К01.Эти значения отличаются на три порядка, и наименьшие значения ("медленная" кинетика) относят к пирографитам, а наибольшие ("быстрая" кинетика) — к графитам. Для кинетического режима характерно резкое увеличение скорости уноса с ростом температуры стенки.

По мере возрастания температуры стенки и скорости окисления процессы на поверхности начинает определять диффузия кислородсодержащих компонент потока через пограничный слой. Наступает диффузионный режим окисления, скорость которого уже не зависит от температуры стенки (скорости химических реакций очень большие), а определяется процессами переноса в пограничном слое.

Механизм диффузионного горения углерода в многокомпонентном газе очень сложен, и расчеты массовой скорости окисления требуют использования моделей турбулентного пограничного слоя и значений коэффициентов диффузии, скоростей образования компонент и ряда других величин. Поэтому даже для замороженного пограничного слоя определить массовую скорость окисления каталитической стенки по закону Фикане всегда возможно в инженерных расчетах тепловой защиты.

В первом приближении можно вычислить массовую скорость окисленияуглерода в диффузионном режиме по зависимости

,

,

в которой в качестве массодвижущей силы использован параметр Вт=  — окислительный потенциал продуктов сгорания (

— окислительный потенциал продуктов сгорания (  ,

,  — молярная масса и концентрация кислородсодержащих компонент);

— молярная масса и концентрация кислородсодержащих компонент);

— число Льюиса.

— число Льюиса.

Однако многокомпонентной газовой смеси определение значениячисла Льюиса является самостоятельной сложной задачей, и в инженерной практике полагают Le  =1. Обычно эту зависимость распространяют на нестационарные условия тепломассообмена, вычисляя значения т для фиксированных моментов времени работы двигателя. В условияхзамороженного турбулентного пограничного слоя при наличии аналогиимежду переносом импульса, энергии и массы рассмотрены фракциипервого порядка между углеродом и компонентами СО2 и Н2О рабочего тела. Для единого закона скорости окисления массовая скоростьуноса углерода определена выражениями*:

=1. Обычно эту зависимость распространяют на нестационарные условия тепломассообмена, вычисляя значения т для фиксированных моментов времени работы двигателя. В условияхзамороженного турбулентного пограничного слоя при наличии аналогиимежду переносом импульса, энергии и массы рассмотрены фракциипервого порядка между углеродом и компонентами СО2 и Н2О рабочего тела. Для единого закона скорости окисления массовая скоростьуноса углерода определена выражениями*:

; (5.11)

; (5.11)

; (5.12)

; (5.12)

. (5.13)

. (5.13)

_______________

*Бояринцев В.И., Звягин Ю.В.Исследование разрушения углеграфитовых материалов при высоких температурах II ТВТ, 1975. Т. 13. № 5. С. 1045-1051.

Зависимости (5.11) — (5.13) описывают кинетический, переходный и диффузионный режимы окисления углерода, и при высоких значениях температуры стенки Tw параметр Вс асимптотически стремится к значению окислительного потенциала газовой смеси Вт. Для выполнения расчетов по такой модели необходимо решение краевой задачи теплопроводности (определение Tw во времени), знание констант кинетики окисления материалов (предэкспоненциальный множитель Ко и аналог энергии активации Е)и условий теплообмена между потоком и стенкой.

В условиях работы сопла РДТТ на топливах с температурой горения 3600...3900 К углепластики и графиты быстро проходят кинетический режим окисления, и в основное время работы двигателя унос этих материалов определяет диффузия. Для пирографитов основными являются кинетический и переходный к диффузионному режимы окисления.

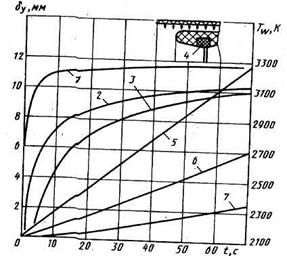

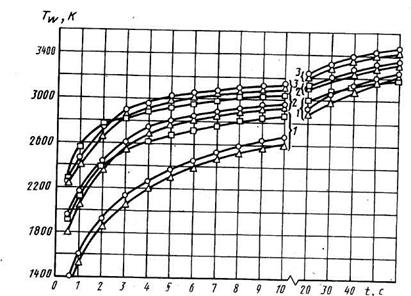

Расчетные значения температуры стенки и унесенного слоя во времени по (511) - (5.13) для углепластика, графита и пирографита в окрестности минимального сечения сопла РДТТ представлены на рис. 5.23;использована модель одномерной нелинейной теплопроводности в твердом теле» а граничное условие на уносимой стенке в кинетическом, переходном: и диффузионном режимах учитывало конвективный и радиационные потоки, а также тепловые эффекты вдува и окисления углерода. Высокая плотность теплового потока и низкая теплопроводность углепластика приводят к наступлению диффузионного режима окисления еще до истечения первой секунды работы двигателя.

Более высокая теплопроводность графита и отличия в значениях констант кинетики окисления приводят к наступлению диффузионного режима уноса примерно с пятой секунды. Структура пирографита, приводящая к "медленной" кинетике окисления в сочетании с высокой теплопроводностью, препятствует наступлению диффузионного режима окисления вплоть до 60-й секунды работы двигателя.

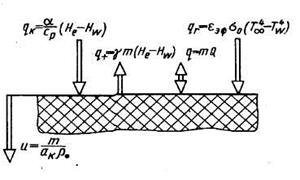

Газообразные продукты горения на каталитической стенке находятся в состоянии, близком к равновесному, и баланс энергии имеет вид, приведенный на рис. 5.24. В отличие от случая окисления графита в высокоэнтальпийном потоке воздуха, когда тепловой эффект вдува продуктов горения может блокировать экзотермический эффект горения, для условий сопла РДТТ оценка соотношения этих эффектов по зависимости

показывает, что эффект вдува составляет не более 10% значения эффекта горения.

|

Рис. 5.23. Величина унесенного слоя и температура стенки материалов тепловой защиты:

1 - Tw углепластика; 2 - Tw графита; 3 — Tw пирографита; 4 — расчетное сечение тракта; 5 — величина унесенного слоя углепластика; 6 -  у графита; 7 -

у графита; 7 -  у пирографита.

у пирографита.

|

Рис. 5.24. Баланс энергии на каталитической стенке

Тепловой эффект гетерогенных реакций можно вычислить по формуле

где

где  — теплота образования i-го компонента; к

— теплота образования i-го компонента; к  — мольная доля.

— мольная доля.

Окисление прококсованного слоя углепластиков рассматривают аналогично графитам. Полагают, что поверхность их представляет собой неоднородную структуру: слои наполнителя из угольной ткани чередуются с участками прококсованного связующего. Учитывают коксовое число материала ак и долю углерода в угольной (графитизированной) ткани  с. Находящиеся в составе пиролизных газов связующего легкие углеводороды могут изменять окислительный потенциал потока продуктов сгорания [20], и это также необходимо учитывать. Массовую скорость уноса углепластика определяет выражение

с. Находящиеся в составе пиролизных газов связующего легкие углеводороды могут изменять окислительный потенциал потока продуктов сгорания [20], и это также необходимо учитывать. Массовую скорость уноса углепластика определяет выражение

,

,

где Bm - значение окислительного потенциала с учетом вдува газов пиролиза.

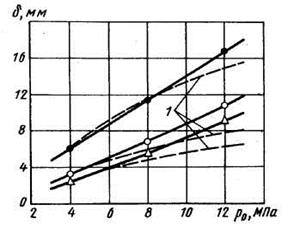

Рис. 5.25. Температура стенки материалов при различных значениях давления торможения:

- УУКМ; - графит;

- УУКМ; - графит;  - пирографит; 1 - р0=4 МПа; 2 – р0 =8 МПа; 3 -р0=12 МПа

- пирографит; 1 - р0=4 МПа; 2 – р0 =8 МПа; 3 -р0=12 МПа

То, что  с<1, не означает уменьшения суммарного уноса углепластика, а только уменьшение окисления углерода материала, и компоненты угольной ткани (1—

с<1, не означает уменьшения суммарного уноса углепластика, а только уменьшение окисления углерода материала, и компоненты угольной ткани (1—  с) будут разрушаться химически и механическим путем.

с) будут разрушаться химически и механическим путем.

Некоторые особенности взаимодействия рабочего тела с материалами тепловой защиты могут возникнуть при повышении давления в РДТТ. Термодинамические расчеты дают увеличение энтальпии торможения и переносных свойств продуктов сгорания с ростом давления, что наряду с увеличением плотности газовой смеси приводит к увеличению уровня воздействия потока на материалы элементов тракта. Отсюда неизбежно увеличение массы тепловой защиты двигателя.

Расчетные значения параметров химического уноса графита, пирографита и углерод-углеродной композиции в окрестности минимального сечения сопла при различных значениях давления торможения представлены на рис. 5.25 и 5.26. Использована модель (5.11) — (5.13) для расчетов уноса и прогрева углеграфитовых материалов, учтено изменение температуры торможения, состава и переносных свойств газового потока. Графит при давлении р0=4 МПа уже через 5 с работы двигателя выходит на диффузионный режим уноса, что указывает на бесперспективность применения этого класса материала при увеличении давления.

|

Рис. 5.26. Массовая скорость уноса материалов при различных значениях давления торможения (обозначение см. на рис. 5.25)

|

Рис. 5.27. Зависимость величины унесенного слоя материалов перед минимальным сечением тракта от давления торможения:

° - УУКМ; • - графит;  - пирогра-фит; 1 - расчет по модели

- пирогра-фит; 1 - расчет по модели  у ~ р

у ~ р

Для пирографита и углерод-углеродной композиции даже при давлении торможения р0=12МПа диффузионный режим уноса не наступает к 60-й секунде работы двигателя, а реализуется кинетический и переходный режимы окисления. В этих материалах можно добиться уменьшения уноса упорядочением их структуры.

Переменный во времени характер уноса материалов в окрестности минимального сечения приводит к оценке роли давления торможения рабочего тела по конечному значению величины унесенного слоя. Расчетные значения величин унесенного слоя рассматриваемых материалов в конечный момент времени приведены на рис. 5.27. Существует почти линейная связь величин унесенного слоя от давления, и отличие от расчета увеличения уноса по соотношению для окисления в диффузионном режиме поверхности, обтекаемой турбулентным пограничным слоем

,

,

становится существенным при р0>9 МПа. Рост температуры продуктов

сгорания и переносных свойств приводит к более интенсивному прогреву и уносу, чем просто увеличение тепломассообмена по этой зависимости.

Отдельные опытные данные указывают на появление механического уноса (превышение рассчитанных значений  у по модели химического уноса) с ростом давления вследствие увеличения градиента температуры в поверхностном слое материалов, напряжения трения на стенке и динамического давления потока на элементы шероховатости из-за уменьшения толщины пограничного слоя при увеличении давления.

у по модели химического уноса) с ростом давления вследствие увеличения градиента температуры в поверхностном слое материалов, напряжения трения на стенке и динамического давления потока на элементы шероховатости из-за уменьшения толщины пограничного слоя при увеличении давления.

Механическое разрушение поверхностного слоя материалов тепловой защиты при обтекании их высокотемпературным газовым потоком в принципе существует всегда, и определяющим является интенсивность скалывания отдельных чешуек и микрочастиц. Поверхностный слой материалов может разрушаться под воздействием следующих факторов, (одновременно с химическим окислением):

внешних (напряжение трения газового потока на поверхности, динамическое давление потока на элемент шероховатости)*;

внутренних (термические напряжения вследствие градиента температуры по толщине поверхностного слоя, усадочные напряжения в прококсованном слое и в зоне пиролиза коксующихся композиционных материалов, напряжения вследствие перепада давлений газов пиролиза при фильтрации их по прококсованному слою).

Графитам присуще химико-механическое выкрашивание элементов шероховатости, образующееся вследствие различной скорости окисления связующего и наполнителя. Доля механического выкрашивания в суммарной скорости уноса определена выражением

,

,

_______________

*Звягин Ю.В.Химическая эрозия искусственных графитов в потоках химически активного газа. Вопросы теории горения. М.:Наука, 1970. С. 108-117.

где  н — массовая доля наполнителя; F(

н — массовая доля наполнителя; F(  ) — функция учета силового фактора

) — функция учета силового фактора  ;

;  — отношение средней плотности графита к плотности кокса-наполнителя.

— отношение средней плотности графита к плотности кокса-наполнителя.

Суммарная скорость уноса графита учитывает химическую и механическую составляющие уноса в виде

,

,

где  - массовая скорость химического уноса.

- массовая скорость химического уноса.

Подобный подход к расчету скорости уноса распространяют и на углепластики.

В практике инженерных расчетов эмпирически подбирают достоверные значения доли механического разрушения  под воздействием внутренних факторов как константы материала в определенном диапазоне темпов нагрева и скорости перемещения изотермы начала пиролиза. Графиты и пирографиты имеют значения

под воздействием внутренних факторов как константы материала в определенном диапазоне темпов нагрева и скорости перемещения изотермы начала пиролиза. Графиты и пирографиты имеют значения  <0,1, углепластики с ориентацией наполнителя параллельно оси сопла

<0,1, углепластики с ориентацией наполнителя параллельно оси сопла  0,15. Понятие эрозионностойкого материала тепловой защиты исходит из минимизации величины

0,15. Понятие эрозионностойкого материала тепловой защиты исходит из минимизации величины  .

.

В композиционных материалах тепловой защиты корпусов РДТТ механический унос под действием внутренних факторов может быть определяющим, так как низкий уровень конвективного тепломассообмена делает несущественным химическое окисление и действие внешних факторов. Особую роль в скалывании прококсованного слоя резино-подобных композиций играют напряжения вследствие усадочных явлений при термодеструкции. Но в инженерных расчетах выбор необходимых толщин проводят по эмпирическим соотношениям без анализа механизмов разрушения материалов.

Дата добавления: 2016-06-29; просмотров: 2304;