РЕЗУЛЬТАТЫ ИСПЫТАНИЙ ТЕПЛОВОЙ ЗАЩИТЫ РДТТ

В ходе огневых стендовых испытаний (ОСИ) РДТТ выполняют измерения температуры защищаемой конструкции термометрами сопротивления или термопарами, а также температурных полей материалов тепловой защиты [6]. Температуры по толщине элементов тракта измеряют с помощью термопар, установленных на пробках, и трудности измерения температур в низкотеплопроводных композиционных материалах проявляются в полной мере [24].

Измерение температуры насадков сопел большой степени расширения, выполненных из металлов и углерод-углеродных композиций, проводят оптическими методами. После проведения ОСИ производят обмер величин унесенного и прококсованного слоев по схеме, учитывай) щей особенности создаваемой конструкции и требования надежности.

После спада давления в двигателе на стенде до момента начала тушения водой происходит догорание остатков топлива и газов пиролиза материалов тепловой защиты, продолжающееся вследствие перераспределения тепла, накопленного материалами в период работы двигателя. Свободная конвекция в полости двигателя после спада давления не приводит к увеличению уноса материалов ввиду низкого значения температуры стенки, и измеренные значения величины унесенного слоя можно считать истинными, если при тушении не было разрушения не прочного кокса резиноподобных материалов.

Но величина прококсованного слоя, измеренная после разрезки остывшего двигателя, превышает истинные значения в момент окончания работы двигателя вследствие дополнительного коксования поел спада давления.

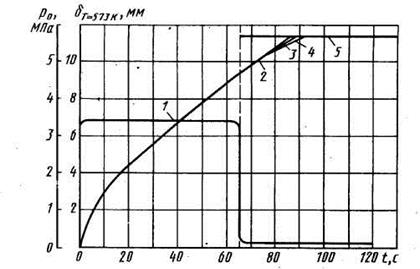

Численные оценки влияния граничных условий в полости двигателя на дополнительное коксование углепластика сверхзвуковой части сопла РДТТ представлены на рис. 5.51.

Рис. 5.51. Дополнительное коксование углепластика сверхзвуковой части сопла после окончания работы двигателя:

1 - изменение давления во времени; 2 - расчетное перемещение изотермы 573 К

при изолированной стенке для t>65 с; 3 - расчетное перемещение изотермы

573 К при свободной конвекции в полости двигателя для t>65 с; 4 - расчетное

перемещение изотермы 573 К при излучении стенки в окружающую двигатель среду за срез сопла для t>65 с; 5 - толщина углепластика, полностью прококсованная к 88 с.

Решение одномерного уравнения теплопроводности с учетом пиролиза связующего выполнено для трех вариантов граничных условий после спада давления:

изолированная стенка;

свободная конвекция при значении температуры газа, равной значению температуры продуктов сгорания после адиабатического расширения до атмосферного давления;

сток тепла излучением в окружающую двигатель среду через выходное сечение сопла.

Результаты численного моделирования показывают, что перемещение изотермы 573 К не зависит от вида граничного условия в течение 15с после спада давления и полностью определяется энергией, накопленной материалом в период работы двигателя. Небольшое влияние граничных условий начинает сказываться после 15с, и оно тем будет больше, чем больше величина унесенного слоя, так как за время работы двигателя будет меньше накоплено тепла в прококсованном слое.

Расчетная толщина углепластика полностью коксуется спустя 23с после окончания работы двигателя; если бы это произошло в физическом эксперименте, то результаты дефектации дали бы завышение истинной толщины кокса на 18%.

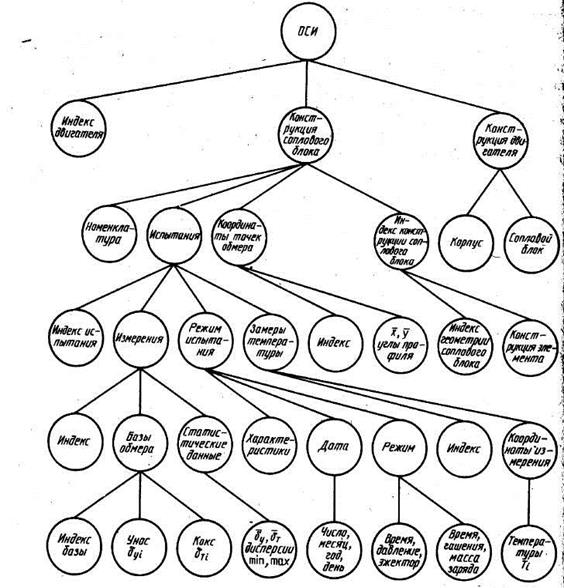

Хранение на машинном носителе информации и обработку результатов испытаний можно реализовать с помощью системы управления БД. Фрагмент дерева описания данных испытаний соплового блока гипотетического двигателя приведен на рис. 5.52, а дерево данных должно охватывать всю информацию о тепловой защите и общих параметрах двигателя и стенда.

Экспериментальную информацию можно разделить на факторы и отклики. К факторам относят все условия ОСИ, а к откликам — результаты испытаний. Факторы состоят из следующих групп:

режимы работы двигателя и стенда;

конструкция двигателя и соплового блока;

конструктивное выполнение элементов соплового блока;

технологические параметры изготовления элементов тракта.

К первой группе относят индекс испытания, тип стенда, дату испытания, полное время работы двигателя, средние, максимальные и минимальные давления в корпусе двигателя, давление и температура атмосферы на стенде, давление и температуру в донной области газодинамической трубы, время выхода на режим эжекции, момент времени отсечки тяги, наличие предварительных эксплуатационных испытаний двигателя (длительное хранение, транспортировка), температуру, марку и массу заряда.

Вторая группа включает в себя индекс двигателя, заводские номера двигателя и основных элементов, номера чертежей, программы функционирования устройств создания управляющих усилий, геометрические размеры двигателя.

К третьей группе относят координаты сечений обмера элементов тракта, число слоев материалов в сечении, углы ориентации слоев наполнителей (осей прессования, осаждения) материалов тепловому потоку, индексы элементов, марки материалов слоев.

В четвертую группу включают технологические режимы изготовления элементов тракта из композиционных материалов.

|

Рис. 5.52. Пример дерева описания данных отработки тепловой защиты двигателя на стенде

Откликами служат данные по величинам унесенного и прококсованного слоев материалов тепловой защиты в меридиональных плоскостях сечений тракта. Записи подлежат величины  и

и  представляющие собой унос и кокс в i-йточке обмера по j-й базе. Откликами являются также экспериментальные значения температур защищаемой конструкции Т

представляющие собой унос и кокс в i-йточке обмера по j-й базе. Откликами являются также экспериментальные значения температур защищаемой конструкции Т  в конечный момент времени работы двигателя, а также качественная оценка аномальных результатов испытаний тепловой защиты (наличие локальных прогаров, трещин, отслоений и т.п.).

в конечный момент времени работы двигателя, а также качественная оценка аномальных результатов испытаний тепловой защиты (наличие локальных прогаров, трещин, отслоений и т.п.).

Первичную статистическую обработку результатов выполняют прикладными программами, имеющими обращение к базам данным. Результаты расчетов в виде математических ожиданий и дисперсий величин уноса, толщин, прококсованного слоя, температур конструкций в сечениях тракта подлежат опять записи в БД для дальнейшего использования при анализе создаваемого РДТТ и получения алгебраических соотношений быстрых оценок искомых параметров тепловой защиты.

СПИСОК ЛИТЕРАТУРЫ

1.Абугов Д.И., Бобылев В.М.Теория и расчет ракетных двигателей твердого топлива. М.Машиностроение, 1987. 272 с.

2.Алемасов В.Б., Дрегалин А.Ф., Тишин А.П.Теория ракетных двигателей.Под ред. В.П. Глушко. М. Машиностроение, 1980. 536 с.

3.Аэромеханика и газовая динамика.М: Наука. 1976. 296 с.

4.Боровой В.Я.Течение газа и теплообмен в зонах взаимодействия ударных волн с пограничным слоем. М.: Машиностроение, 1983.144с.

5.Васенин И.М. и др.Газовая динамика двухфазных течений в соплах. Томск: Изд-во Томск, ун-та, 1986. 264 с.

6. Виницкий А.М. и др.Конструкция и отработка РДТТ. М. Машиностроение, 1980. 230 с.

7.Глушко В.П.Развитие ракетостроения и космонавтики в СССР. М. Машиностроение, 1981. 205 с.

8.Годунов С.К. и др.Численное решение многомерных задач газовой динамики. М.: Наука, 1976. 400 с.

9.Гришин А.М., Фомин В.М.Сопряженные и нестационарные задачи механики реагирующих сред. Новосибирск: Наука, 1984. 316 с.

10.Дюнзе М.Ф., Жимолохин В.Г.Ракетные двигатели твердого топлива для космических систем. М.Машиностроение, 1982. 260 с.

11.Заморин А.П., Мячев А.А., Селиванов Ю.П.Вычислительные машины,

системы, комплексы. Справочник. М.:Энергоатомиздат, 1985. 264 с.

12.Зарубин B.C.Прикладные задачи термопрочноети элементов конструкции. М. Машиностроение, 1985. 292 с. |

13.Калинин В.В., Ковалев Ю.Н., Липанов А.М.Нестационарные процессы иметоды проектирования узлов РДТТ. М. Машиностроение, 1986. 216 с.

14.Космонавтика.Энциклопедия. М..-Советская энциклопедия, 1985. 528с.

15.Кутателадзе С.С., Леонтьев А.И.Тепломассообмен и трение в турбулентном пограничном слое. М.: Энергия, 1978. 344 с.

16.Мармер Э.Н.Углеграфитовые материалы. М.Металлургия, 1973. 135 с.

17.Николаев ЮМ., Соломонов Ю.С.Инженерное проектирование управляемых баллистических ракет с РДТТ. М.: Воениздат, 1979. 240 с.

18.Орлов Б.В., Мазннг Г.Ю.Термодинамические и баллистические основы проектирования РДТТ. М.Машиностроение, 1979. 392 с.

19. Основытеплопередачи в авиационной и ракетно-космической технике. /

Под ред. В.К. Кошкина. М.Машиностроение, 1975. 623 с.

20.Панкратов Б.М., Полежаев Ю.В., Рудько А.К.Взаимодействие материалов с газовыми потоками. М.Машиностроение, 1976. 224 с.

21.Пасконов В.М., Полежаев В.И., Чудов Л.А.Численное моделирование процессов тепло- и массообмена. М.: Наука, 1984. 89 с.

23. Пирумов У.Г., Росляков Г.С.Течение газа в соплах. М.: Изд-во МГУ, 1978. 288 с.

24.Полежаев Ю.В., Юревич Ф.Б.Тепловая защита. М.: Энергия, 1976. 391 с.

25. ПрименениеЭВМ для термодинамических расчетов металлургических

процессов /Синярев Г.Б., Ватолин В.А., Трусов Б.Г., Моисеев IX М.: Наука, 1982 261 с.

26.Присняков В.Ф.Динамика ракетных двигателей твердого топлива. М. Машиностроение, 1984. 248 с.

27.Сверхзвуковыенеизобарические струи газа. М. Машиностроение, 1985. 248 с.

28.Свойстваконструкционных материалов на основе углерода. Справочник / Под ред. В.П. Соседова. М.: Металлургия, 1975. 266 с.

29.Соркин Р.Е.Теория внутрикамерных процессов в ракетных системах на

твердом топливе. М.: Наука, 1983. 288 с.

30.Спринжер Дж. С.Эрозия при воздействии капель жидкости. М. Машиностроение, 1981. 199с. '

31.Стернин Л.Е., Маслов Б.Н., Шрайбер А.А., Подвысоцкий A.M.Двухфазные моно- и полидисперсные течения газа с частицами. М. Машиностроение, 1980. 172 с.

32.Тепло- и массообмен.Технический эксперимент. Справочник / Под ред. В.А. Григорьева и В.М. Зорина. М.: Энергоиздат, 1982. 510 с.

33.Фахрутдинов И.Х., Котельников А.В.Конструкция и проектирование

ракетных двигателей твердого топлива. М. Машиностроение, 1987. 328 с.

34.ШецДж. Турбулентное течение. Процессы вдува и перемешивания. М.Мир, 1984. 247 с.

35.Шишков А.А., Румянцев Б.В.Газогенераторы ракетных систем. М.Машиностроение, 1981. 152 с.

36. Шишков А.А., Силин Б.М.Высотные испытания реактивных двигателей.

М.Машиностроение, 1985. 208 а

37. Шленский О.Ф., Шашков А.Г., Аксенов Л.Н.Теплофизика разлагающихся материалов. М.: Энергоатомиздат, 1985. 144 с.

38. Щеверов Д.Н.Проектирование беспилотных летательных аппаратов. М. Машиностроение, 1979. 263 с.

39.Эрозия/ Под ред. К. Прис. М.Мир, 1982. 464с.

40.Юдаев Б.Н.Теплопередача. М.: Высшая школа, 1981. 319 с.

Дата добавления: 2016-06-29; просмотров: 2190;