Технологической системы

Погрешность от упругих отжатий  обусловлена изменением установленного взаимного расположения инструмента и заготовки вследствие упругого деформирования технологической системы. Величина упругих отжатий зависит от жесткости системы и сил резания.

обусловлена изменением установленного взаимного расположения инструмента и заготовки вследствие упругого деформирования технологической системы. Величина упругих отжатий зависит от жесткости системы и сил резания.

Жесткость технологической системы j – способность системы оказывать сопротивление действию деформирующих ее сил:

. (2.3)

. (2.3)

где  - радиальная составляющая силы резания, измеряемая в направлении, нормальном к обрабатываемой поверхности;

- радиальная составляющая силы резания, измеряемая в направлении, нормальном к обрабатываемой поверхности;

у - смещение режущей кромки инструмента (величина деформации), измеряемое в том же направлении.

Податливость  - величина обратная жесткости.

- величина обратная жесткости.

При определении жесткости системы опытным или расчетным путем находят деформации ее звеньев, их податливости и последние складывают в соответствии со схемой обработки.

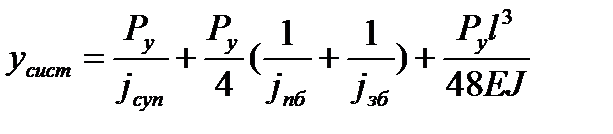

При токарной обработке в центрах (рис. 2.7) деформация системы сложится из деформаций заготовки, суппорта и бабок:

. (2.4)

. (2.4)

Возникают погрешности размера и формы заготовки. При положении резца на расстоянии  от торца деформация системы посредине вала:

от торца деформация системы посредине вала:

, (2.5)

, (2.5)

| Рис. 2.7. Упругие отжатия при обработке в центрах |

где  - жесткости суппорта, передней и задней бабок;

- жесткости суппорта, передней и задней бабок;

Е – модуль упругости материала заготовки;

J – момент инерции сечения заготовки.

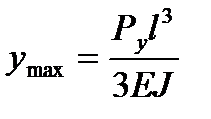

Величина деформации заготовки зависит от схемы ее закрепления. При консольном закреплении в патроне токарного станка наибольшее ее отжатие имеет место на правом свободном конце:

. (2.6)

. (2.6)

где l – вылет детали.

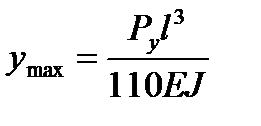

При поджатии заготовки в патроне задним центром отжатие значительно уменьшается:

. (2.7)

. (2.7)

Методы опытного определения жесткости:

- статический;

- динамический (производственный).

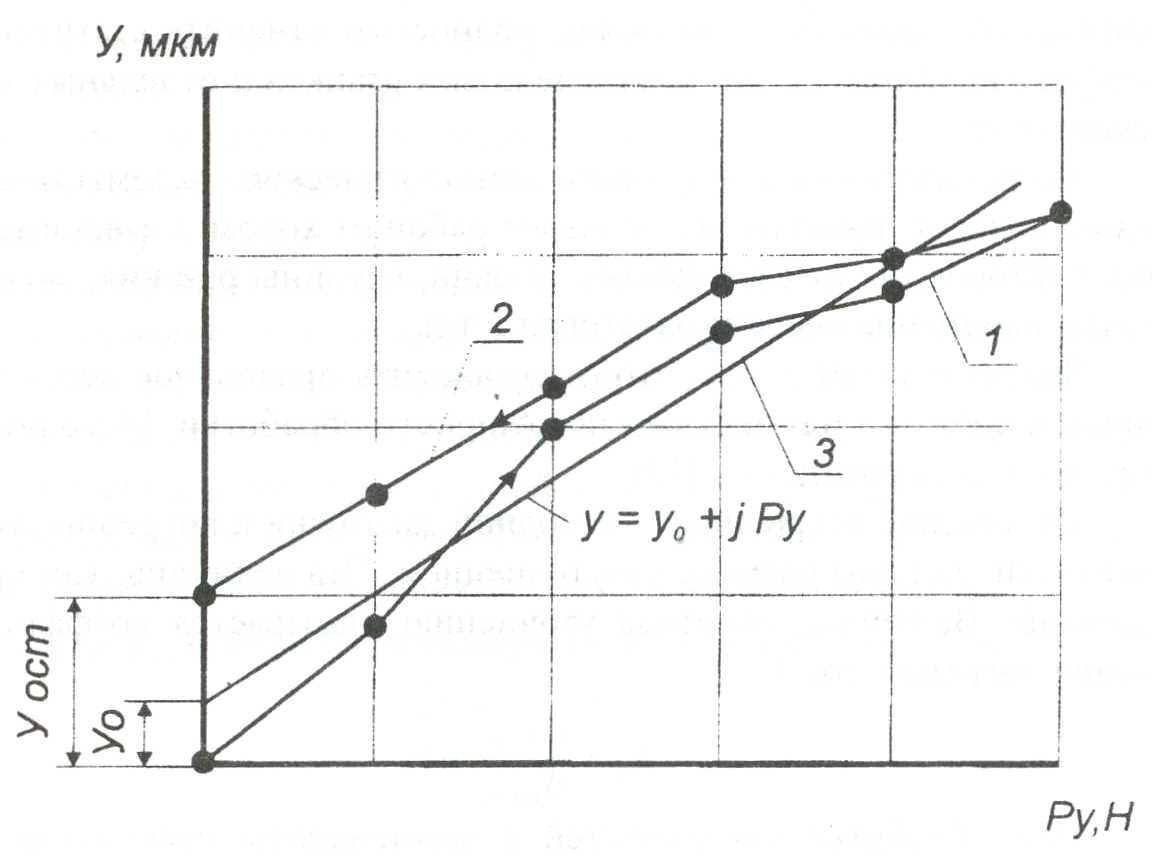

Статическое определение жесткости производится на неработающем станке. Через определенные интервалы технологическая система нагружается силой  (рис. 2.8) и по достижении какого-то ее максимального значения (точка

(рис. 2.8) и по достижении какого-то ее максимального значения (точка  ) разгружается через те же интервалы и определяются значения величин деформаций. При этом наблюдается несовпадение нагрузочной и разгрузочной ветвей и остаточная деформация

) разгружается через те же интервалы и определяются значения величин деформаций. При этом наблюдается несовпадение нагрузочной и разгрузочной ветвей и остаточная деформация  . Площадь, ограниченная петлей гистерезиса, характеризует работу, затрачиваемую на деформацию и внутреннее трение в стыках системы. Жесткость отдельных звеньев станка определяется расчетным путем как тангенс угла наклона прямой, аппроксимирующей соответствующую нагрузочную ветвь. Метод требует специальной оснастки, трудоемких расчетов, недостаточно точен, т.к. не учитывает динамику при работе станка.

. Площадь, ограниченная петлей гистерезиса, характеризует работу, затрачиваемую на деформацию и внутреннее трение в стыках системы. Жесткость отдельных звеньев станка определяется расчетным путем как тангенс угла наклона прямой, аппроксимирующей соответствующую нагрузочную ветвь. Метод требует специальной оснастки, трудоемких расчетов, недостаточно точен, т.к. не учитывает динамику при работе станка.

| Рис. 2.8. Упругие перемещения при изменении жесткости: 1 – нагрузочная ветвь; 2 – разгрузочная ветвь; 3 – аппроксимирующая прямая |

Динамический метод основан на использовании явления копирования в уменьшенном виде погрешностей геометрической формы исходной заготовки на обработанной заготовке. По степени этого копирования рассчитывается жесткость станка в динамических условиях:

, (2.8)

, (2.8)

где  ;

;

- коэффициент силы резания;

- коэффициент силы резания;

-подача;

-подача;

-исходная погрешность заготовки;

-исходная погрешность заготовки;

- погрешность обработанной заготовки.

- погрешность обработанной заготовки.

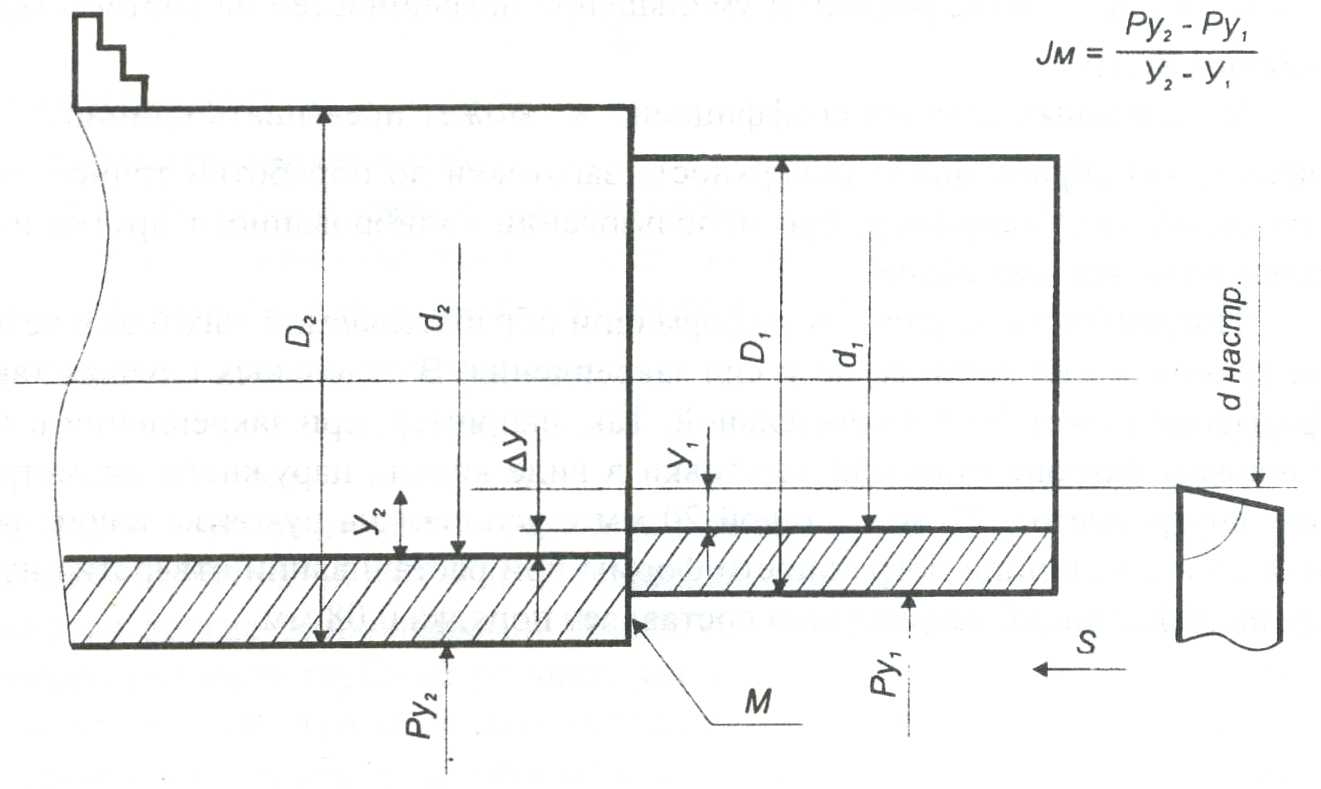

Динамическая жесткость системы в каком-то сечении М при точении ступенчатой заготовки за один рабочий ход (рис. 2.9):

| Рис. 2.9. Схема определения жесткости динамическим методом |

. (2.9)

. (2.9)

Метод прост, обладает высокой точностью, но не заменяет полностью статический метод, применяемый при контроле новых станков и отдельных узлов при их изготовлении.

Для уменьшения погрешности от упругих деформаций необходимо:

- выбирать станки, инструмент, оснастку достаточной жесткости;

| Рис. 2.9. Схема определения жесткости динамическим методом |

- создавать предварительный натяг в технологической системе;

- выравнивать жесткость технологической системы;

- правильно устанавливать и закреплять заготовки;

- при экономической целесообразности использовать системы автоматического регулирования для устранения упругих отжатий;

- вести настройку станков с учетом упругих отжатий;

- использовать станки, базовые детали которых изготовляются из материалов высокой и сверхвысокой жесткости;

- выбирать наиболее рациональные режимы резания.

Дата добавления: 2016-06-29; просмотров: 3339;