Технологические процессы сборки

ТП сборки представляет собой часть производственного процесса, содержащий действия по установке и образованию соединений составных частей изделий. ТП изготовления деталей в большинстве случаев подчинен технологии сборки машин, т.е. сначала разрабатывается ТП сборки машины, а затем – ТП изготовления деталей.

Различают следующие виды соединений:

- неподвижные разъемные (резьбовые, шпоночные, шлицевые, конические и др.);

- неподвижные неразъемные (соединения с посадками гарантированного натяга, сваркой, пайкой, клепкой, склеиванием);

- подвижные разъемные (соединения с подвижной посадкой);

- подвижные неразъемные (подшипники качения, втулочно-роликовые цепи, запорные краны).

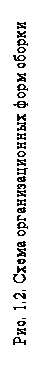

Сборка может иметь различные организационные формы в зависимости от условий, типа и организации производства (рис. 1.2)  .

.

Сборка подразделяется:

- по перемещению собираемого изделия – на стационарную и неподвижную;

- по организации производства – на непоточную и поточную.

Непоточная стационарная сборка - сборка, выполняемая на одном рабочем месте.

Непоточная подвижная сборка – сборка, выполняемая на нескольких рабочих местах, а собираемое изделие перемещается от одного рабочего места к другому.

Поточная стационарная сборка отличается тем, что собираемые изделия остаются на рабочих местах, а рабочие переходят от одних собираемых изделий к следующим через периоды времени, равные такту.

Поточная подвижная сборка – сборка, выполняемая при перемещении собираемого изделия от одного рабочего места к другому.

Общие требования к технологичности сборочных конструкций:

1. Следует предусматривать разделение изделия на самостоятельные сборочные единицы, допускающие независимую сборку, контроль и испытание. Это позволит производить параллельную сборку отдельных сборочных единиц и сократить производственный цикл сборки;

2. Сборочные единицы должны состоять из стандартных и унифицированных частей, что приводит к увеличению серийности и снижению трудоемкости их изготовления;

3. В конструкции сборочной единицы следует предусматривать возможность общей сборки без промежуточной разборки;

4. Предусматривает простоту замены быстроизнашиваемых частей;

5. Конструкция должна обеспечивать удобные сборочные работы с применением целесообразных средств технического оснащения, среств механизации и автоматизации, исключать

сложные сборочные приспособления. Базовая деталь должна иметь технологическую базу, обеспечивающую достаточную устойчивость собираемого изделия;

сложные сборочные приспособления. Базовая деталь должна иметь технологическую базу, обеспечивающую достаточную устойчивость собираемого изделия;

6. Минимальное число поверхностей и мест соединений составных частей;

7. Конструкция составных частей должна исключать дополнительную обработку и сокращать пригоночные работы;

8. Уменьшать количество деталей и составных частей и стремиться к их взаимозаменяемости;

9. Нормализация крепежных и других деталей для сокращения номенклатуры сборочных инструментов;

10. Возможность захвата сборочных единиц грузоподъемными устройствами для транспортировки и установки на собираемое изделие;

11. Для соблюдения принципа взаимозаменяемости избегать многозвенных размерных цепей, которые сужают допуски. Если сократить число звеньев невозможно, то в конструкции изделия предусмотреть компенсатор.

12. Для сокращения цикла сборки предусмотреть возможность одновременного и независимого друг от друга присоединения сборочных единиц к базовой детали изделия;

13. В тех случаях, когда по условиям сборки важно обеспечить определенное и единственно возможное относительное положение собираемых элементов в изделии, необходимо предусмотреть установочные метки, контрольные штифты или несимметричное размещение крепежных деталей для исключения субъективных ошибок при сборке или ремонте;

14. Предусмотреть возможность механизации и автоматизации сборочных работ.

Достижение заданной точности сборки заключается в обеспечении размера замыкающего звена размерной цепи, не выходящего за пределы допуска.

В зависимости от типа производства различают пять методов достижения точности замыкающего звена при сборке:

- полной взаимозаменяемости;

- неполной взаимозаменяемости;

- групповой взаимозаменяемости;

- регулирования;

- пригонки.

Характеристики данных методов приведены в табл. 1.2 .

Таблица 1.2. Методы достижения точности

замыкающего звена

| Метод | Сущность метода | Область применения |

| Полной взаимозаменяемости | Метод при котором требуемая точность замыкающего звена размерной цепи достигается у всех объектов путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений | Использование экономично в условиях достижения высокой точности при малом числе звеньев размерной цепи и при достаточно большом числе изделий подлежащих сборке |

| Непол-ной взаимозаменяемости | Метод при котором требуемая точность замыкающего звена размерной цепи достигается у заранее обусловленной части объектов путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений | Использование целесообразно для достижения точности в многозвенных размерных цепях; допуски на составляющие звенья при этом больше, чем в предыдущем методе, что повышает экономичность получения сборочных единиц; у части изделий погрешность замыкающего звена может быть за пределами допуска на сборку, т.е. возможен определенный риск несобираемости |

| Групповой взаимозаменяемости | Метод, при котором требуемая точность замыкающего звена размерной цепи достигается путем включения в размерную цепь составляющих звеньев, принадлежащих одной из групп, на которые они предварительно рассортированы | Применяется для достижения наиболее высокой точности замыкающих звеньев малозвенных размерных цепей; требует четкой организации сортировки деталей на размерные группы, их маркировки, хранения и транспортирования в специальной таре |

| Пригонки | Метод, при котором точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена путем удаления с компенсатора определенного слоя материала | Используется при сборке изделий с большим числом звеньев, детали могут быть изготовлены с экономичными допусками, но требуются дополнительные затраты на пригонку компенсатора; экономичность в значительной мере зависит от правильного выбора компенсирующего звена, которое не должно принадлежать нескольким связанным размерным цепям |

| Регулирования | Метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера или положения компенсирующего звена без удаления материала с компенсатора | Аналогичен методу пригонки, но имеет большее преимущество в том, что при сборке не требуется выполнять дополнительные работы со снятием слоя материала; обеспечивает высокую точность и дает возможность периодически ее восстанавливать при эксплуатации машины |

Метод полной взаимозаменяемости экономично применять в крупносерийном и массовом производстве. Основан метод на расчете размерных цепей на максимум-минимум. Метод прост и обеспечивает 100% взаимозаменяемость. Недостаток метода – уменьшение допусков на составляющие звенья, что приводит к увеличению себестоимости изготовления и трудоемкости.

Метод неполной взаимозаменяемости заключается в том, что допуски на размеры деталей, составляющиеразмерную цепь, преднамеренно расширяют для удешевления производства. В основе метода лежит положение теории вероятности, согласно которому крайние значения погрешностей, составляющих звеньев размерной цепи встречаются значительно реже, чем средние значения. Такая сборка целесообразна в серийном и массовом производствах при многозвенных цепях.

Метод групповой взаимозаменяемости применяют при сборке соединений высокой точности, когда точность сборки почти недостижима методом полной взаимозаменяемости (например, шарикоподшипники). В этом случае детали изготавливают по расширенным допускам и сортируют в зависимости от размеров на группы так, чтобы при соединении деталей, входящих в группу, было обеспечено достижение установленного конструктором допуска замыкающего звена.

Недостатком данной сборки являются: дополнительные затраты на сортировку деталей по группам и на организацию хранения и учета деталей; усложнение работы планово-диспетчерской службы.

Сборка методом групповой взаимозаменяемости применяется в массовом и крупносерийном производствах при сборке соединений, обеспечение точности которых другими методами потребует больших затрат.

Метод пригонки трудоемок и применяется в единичном и мелкосерийном производствах.

Метод регулировки имеет преимущество перед методом пригонки, т.к. не требует дополнительных затрат и применяется в мелко- и среднесерийном производствах.

Последовательность сборки разрабатывают, соблюдая следующие требования:

- предшествующие операции не должны затруднять выполнение последующих;

- для поточной сборки разбивка процесса на операции должна осуществляться с учетом такта сборки;

- после операций, содержащих регулирование или пригонку, необходимо предусматривать контрольные операции;

- если изделие имеет несколько размерных цепей, то сборку начинать с наиболее сложной и ответственной цепи;

- в каждой размерной цепи сборку необходимо завершать установкой тех элементов соединения, которые образуют ее замыкающее звено;

- при наличии нескольких размерных цепей с общими звеньями сборку начинать с элементов той цепи, которая в наибольшей степени влияет на точность изделия.

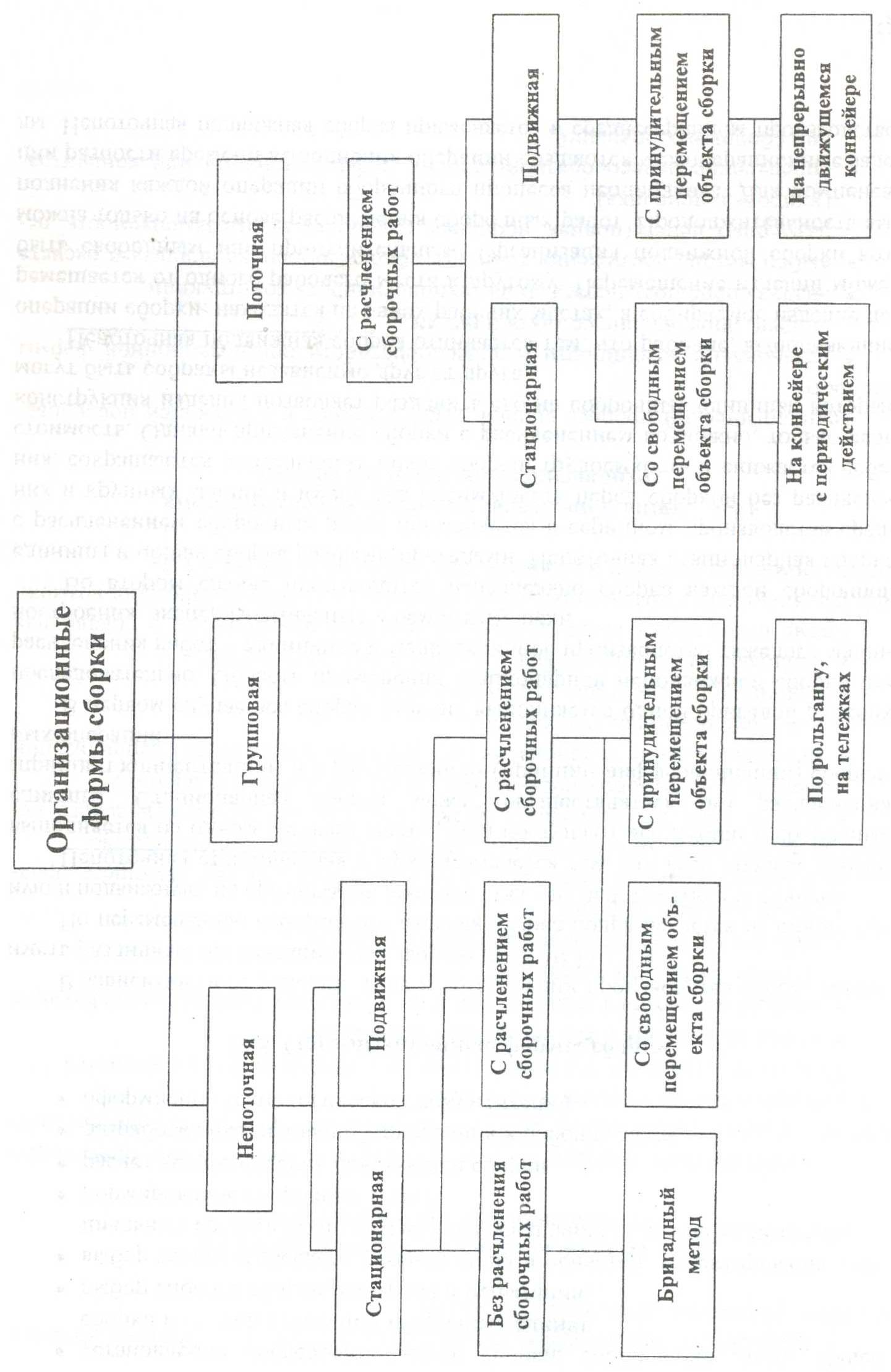

Для определения последовательности сборки изделия определяют технологические схемы сборки (рис. 1.3).

Вопросы для самопроверки

1. Что включает в себя техническая подготовка производства?

2. Назовите стадии жизненного цикла продукции.

3. Для чего разрабатывается график подготовки производства?

4. Что включает в себя ТПП?

5. Какая продукция подлежит обязательной сертификации?

6, Дайте определение сертификации системы качества предприятия-изготовителя.

7. Назовите виды ТКИ.

8. Какие факторы являются главными, определяющими требования к ТКИ?

9. Каким показателем при оценке ТКИ является материалоемкость изделия?

10. Какова цель отработки конструкции изделия на технологичность?

11. Назовите основные требования к ТКИ.

12. Какие основные технологические признаки присущи единичному производству?

13. Как определить количество деталей в партии?

14. Чему равен коэффициент закрепления операций в массовом производстве?

Рис. 1.3. Технологические схемы сборки:

а – общей, б – узловой, в – обозначение составной части

15. Чем групповая форма организации производства отличается от поточной?

16. Как называется интервал времени, через который производится выпуск изделий?

17. Что является высшей формой развития автоматизированного производства? 18. Дайте определения производственному и технологическому процессам.

19. Чем «установ» отличается от «позиции»?

20. Как называется законченное действие рабочего?

21. Приведите основные характеристики ТП.

22. Назовите основные принципы технологического проектирования.

23. Дайте характеристику принципа технологичности конструкции.

24. Какие виды соединений применяются в машиностроении?

25. Чем поточная стационарная сборка отличается от непоточной подвижной сборки??

26. Каковы требования к технологичности сборочных конструкций?

27. Назовите и дайте характеристику методам достижения точности замыкающего звена при сборке.

28. Что определяет технологическая схема сборки?

ТОЧНОСТЬ ОБРАБОТКИ

Дата добавления: 2016-06-29; просмотров: 5224;