Погрешность настройки станка

Наладка станка – подготовка технологической системы для выполнения технологической операции.

Настройка станка на заданный размер – часть наладки, относящаяся к установке инструмента, рабочих элементов станка, установочных элементов приспособления в положение, которое обеспечивает получение размера в поле допуска.

Применяют статическую и динамическую настройки.

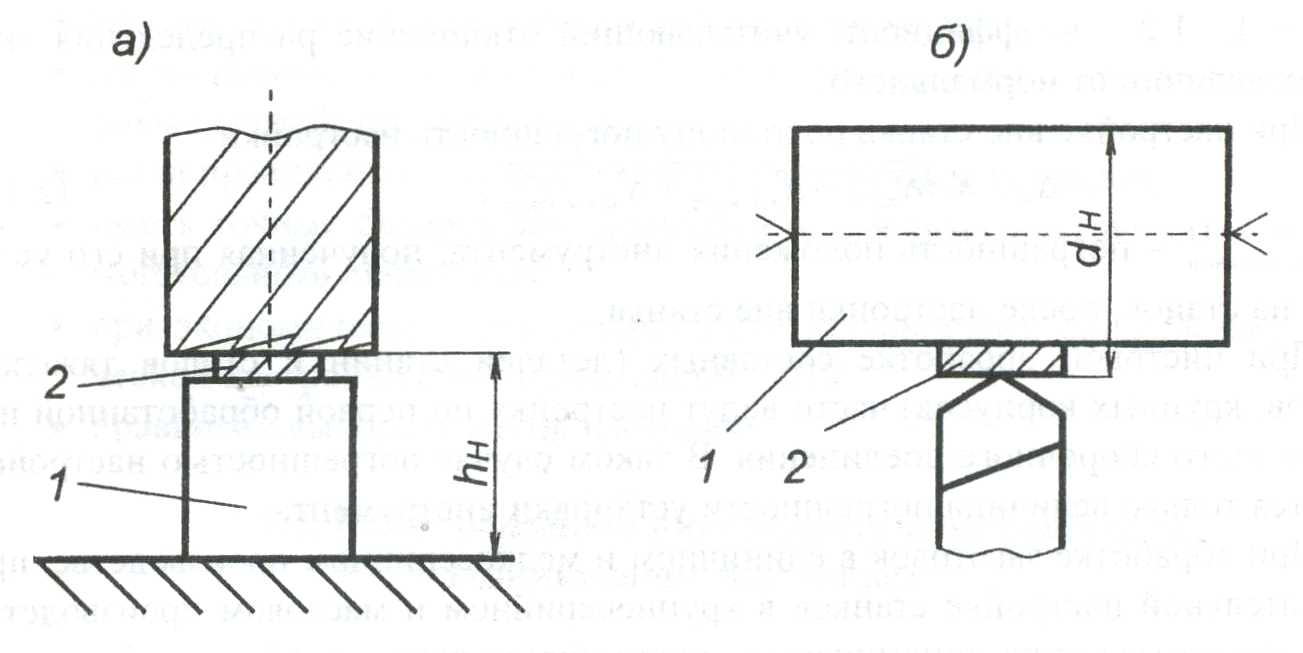

Статическая настройка ведется на неработающем станке или вне станка по калибрам, эталонам, различным измерительным устройствам, устанавливая режущие кромки инструмента на таком расстоянии от технологической базы или других баз инструмента, чтобы получить рабочий настроечный размер (рис. 2.10).

Эталон обычно меньше детали при наружной обработке и больше при внутренней, т.е. его размер:

, (2.10)

, (2.10)

где  - рабочий настроечный размер;

- рабочий настроечный размер;

- поправка, учитывающая шероховатость, упругие отжатия в технологической системе.

- поправка, учитывающая шероховатость, упругие отжатия в технологической системе.

| Рис. 2.10. Схема статической настройки по эталону (1) и щупу (2) а – фрезерного станка; б – токарного станка |

Преимущества статической настройки:

- малая трудоемкость;

- возможность использования сменных суппортов, головок, державок, инструментальных блоков, уменьшение затрат на работу станка;

- невысокая квалификация наладчиков.

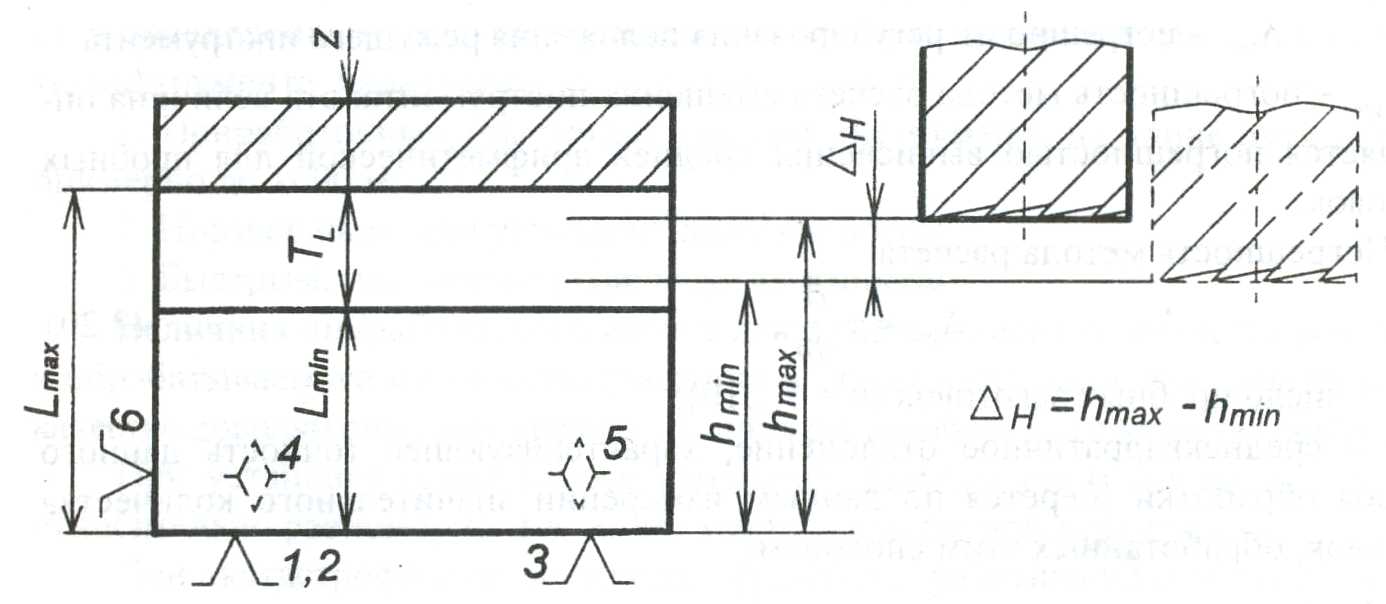

Погрешность настройки  - поле рассеивания положений инструмента при настройке (рис. 2.11). Погрешность настройки является величиной постоянной при одной настройке и случайной величиной при большом количестве настроек (подчиняется нормальному закону).

- поле рассеивания положений инструмента при настройке (рис. 2.11). Погрешность настройки является величиной постоянной при одной настройке и случайной величиной при большом количестве настроек (подчиняется нормальному закону).

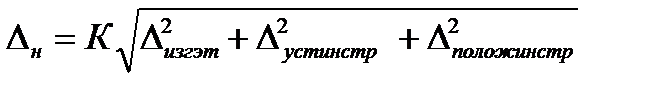

При настройке непосредственно на неработающем станке

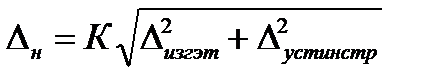

, (2.11)

, (2.11)

где  К – коэффициент, учитывающий отклонение распределения указанных величин от нормального (К = 1…1,2);

К – коэффициент, учитывающий отклонение распределения указанных величин от нормального (К = 1…1,2);

- погрешность изготовления эталона;

- погрешность изготовления эталона;

- погрешность установки инструмента по щупу.

- погрешность установки инструмента по щупу.

Рис. 2.11. Погрешность настройки:  - припуск; - припуск;  - размер детали; - размер детали;  - допуск размера детали; - допуск размера детали;  - размер настройки; - размер настройки;  - погрешность настройки - погрешность настройки

|

При настройке вне станка по эталону

, (2.12)

, (2.12)

где  - погрешность положения инструмента, полученная при его установке на станок, после настройки вне станка.

- погрешность положения инструмента, полученная при его установке на станок, после настройки вне станка.

Динамическую настройку ведут методом пробных рабочих ходов (пробных стружек) и по пробным заготовкам. Применяют в единичном и мелкосерийном производстве, при окончательной настройке станков в крупносерийном и массовом производстве.

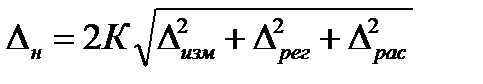

Погрешность настройки при обработке по пробным заготовкам при измерении универсальными инструментами для диаметральных размеров

, (2.13)

, (2.13)

где  - погрешность измерения пробных заготовок;

- погрешность измерения пробных заготовок;

- погрешность регулирования положения режущего инструмента;

- погрешность регулирования положения режущего инструмента;

- погрешность метода расчета смещения инструмента.

- погрешность метода расчета смещения инструмента.

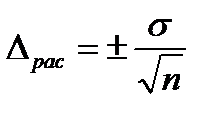

Погрешность метода расчета

, (2.14)

, (2.14)

где n – число пробных заготовок (п = 5…10);

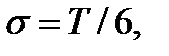

- среднеквадратичное отклонение, характеризующее точность данного способа обработки (приближенно

- среднеквадратичное отклонение, характеризующее точность данного способа обработки (приближенно  где

где  - допуск на выдерживаемый размер).

- допуск на выдерживаемый размер).

Динамическая настройка точнее статической.

Для уменьшения погрешности настройки следует:

- пользоваться точными габаритами, эталонами и щупами;

- пользоваться точными шкальными инструментами;

- иметь точные отсчетные устройства на станке (лимбы, оптические, цифровые устройства, индикаторы);

- вести правильные и точные расчеты настроечных размеров;

- иметь точные базирующие поверхности сменных инструментов и вспомогательного оснащения;

- при экономической целесообразности использовать способы автоматической настройки с помощью систем ЧПУ;

- правильно выбирать метод настройки.

Дата добавления: 2016-06-29; просмотров: 5696;