Базирование заготовок

Погрешность установки – отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого. Она состоит из погрешности базирования, погрешности положения заготовки и погрешности ее закрепления.

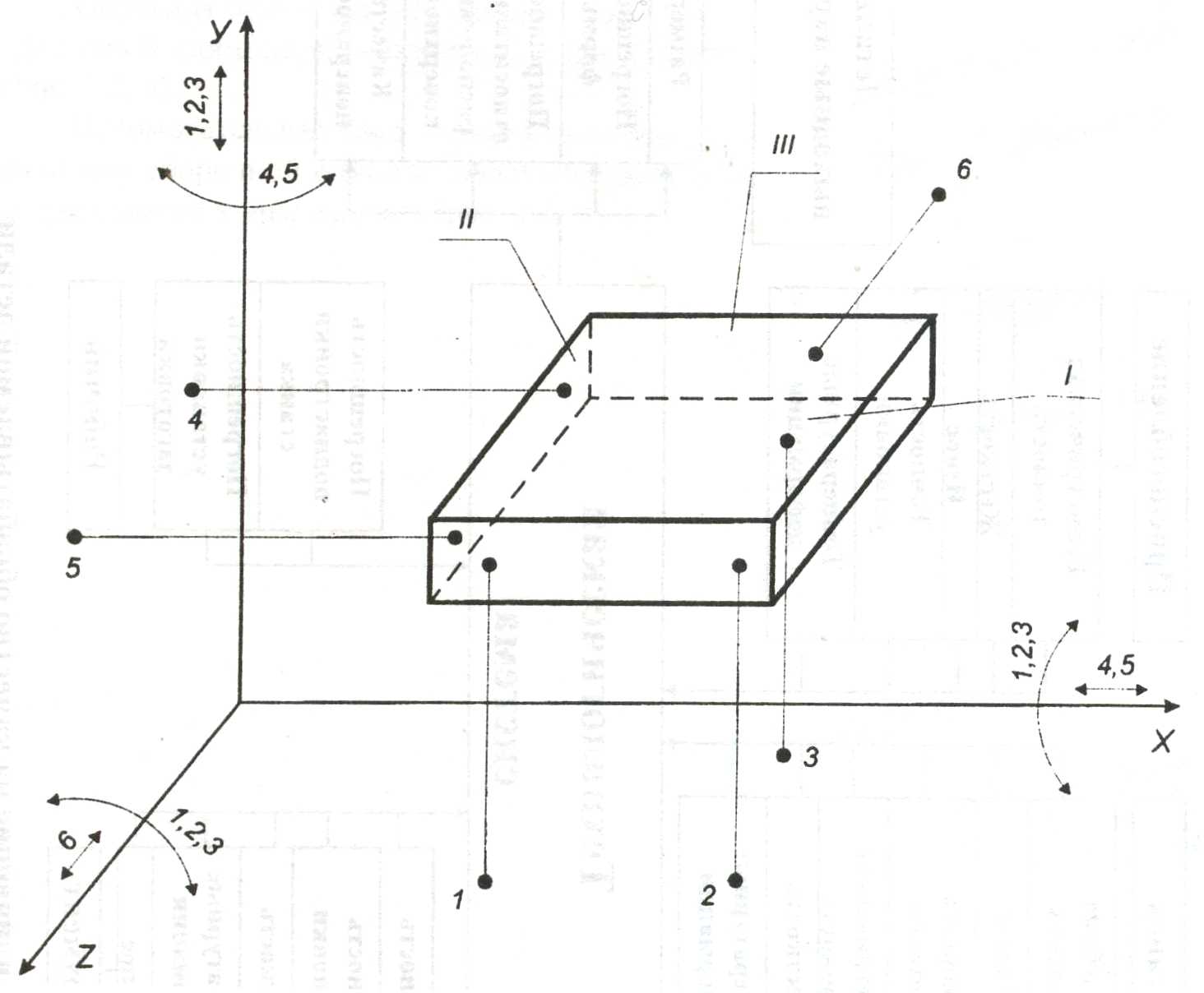

Для правильной надежной установки и закрепления заготовки необходимо и достаточно устранить шесть степеней свободы ее возможного перемещения, т.е. наложить шесть двусторонних геометрических связей (рис. 2.3).

| Рис. 2.3. Устранение шести степеней свободы наложением геометрических связей |

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

База – поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая при базировании.

Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия (рис. 2.3).

Базы подразделяются:

1. По назначению.

Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии.

Основная конструкторская база – база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии.

Вспомогательная конструкторская база – база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия.

Технологическая база – база, используемая для определения положения заготовки или изделия в процессе изготовления и (или) ремонта.

Измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения.

2. По лишаемым степеням свободы.

Установочная база – база, лишающая заготовку или изделие трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей – I (рис. 2.3).

Направляющая база – база, лишающая заготовку или изделие двух степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси – II (рис. 2.3).

Опорная база – база, лишающая заготовку или изделие одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси – III (рис. 2.3).

Двойная направляющая база – база, лишающая заготовку или изделие четырех степеней свободы – перемещения вдоль двух координатных осей и поворотов вокруг них.

Двойная опорная база – база, лишающая заготовку или изделие двух степеней свободы – перемещений вдоль двух координатных осей.

3. По характеру проявления.

Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или точки.

Явная база - база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Схема базирования – схема расположения опорных точек на базах заготовки или изделия.

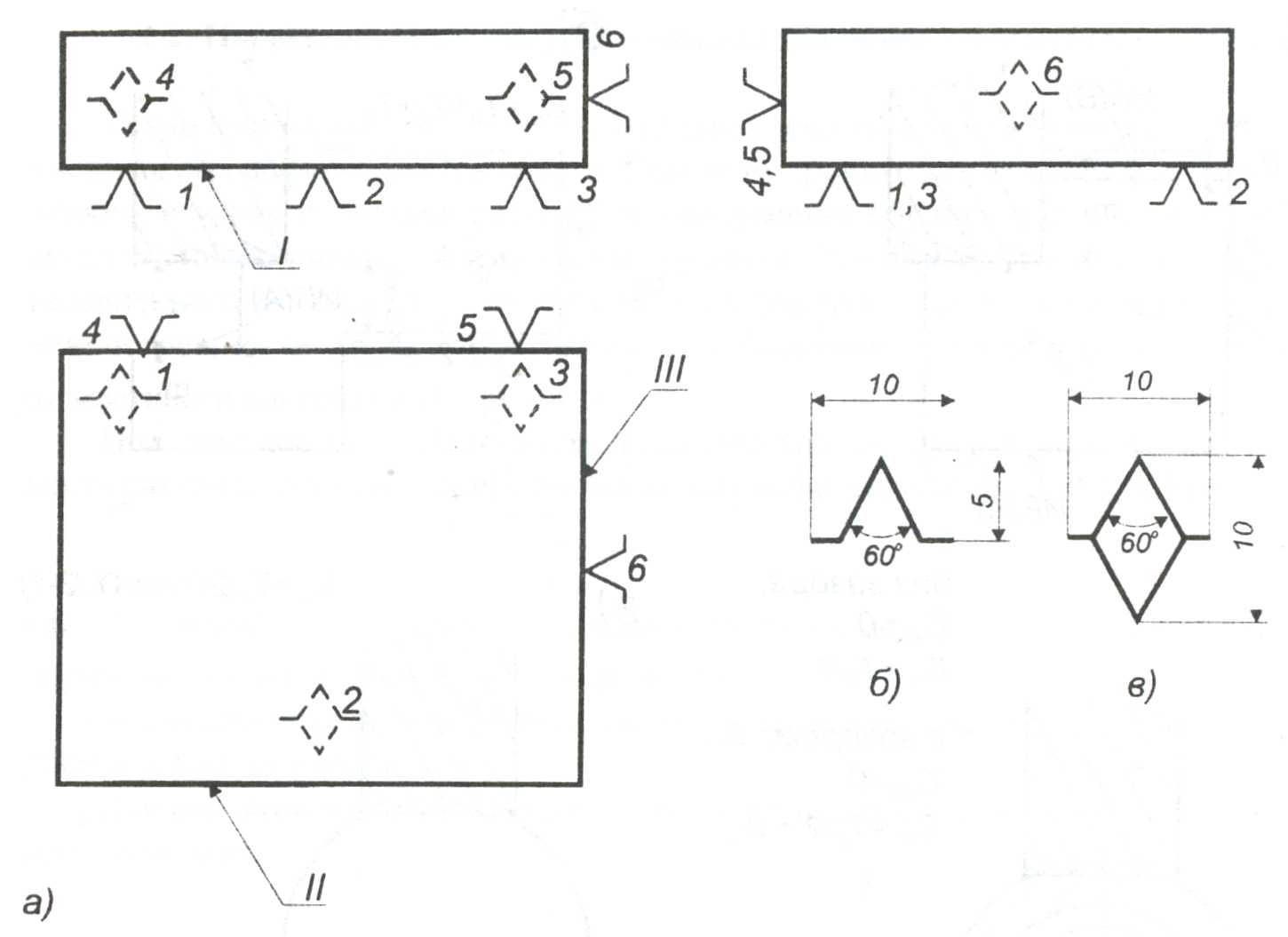

Все опорные точки на схеме базирования изображают условными знаками (прил. П1) и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек (рис. 2.4).

Способы базирования заготовок:

- установка на станках с ЧПУ с оценкой фактического положения заготовки (от базы измерения) и автоматической регулировкой положения инструмента;

- выверка по необработанным и обработанным поверхностям;

- выверка по разметке;

- установка в приспособлении без выверки.

Погрешность базирования  – это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого или разность предельных расстояний измерительной базы относительно установленного на размер

– это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого или разность предельных расстояний измерительной базы относительно установленного на размер

| Рис. 2.4. Базирование призматической детали: а – схема базирования; I, II, III – базы детали, 1…6 – опорные точки; б, в – условное изображение опорных точек на видах: спереди и сбоку (б), сверху (в) |

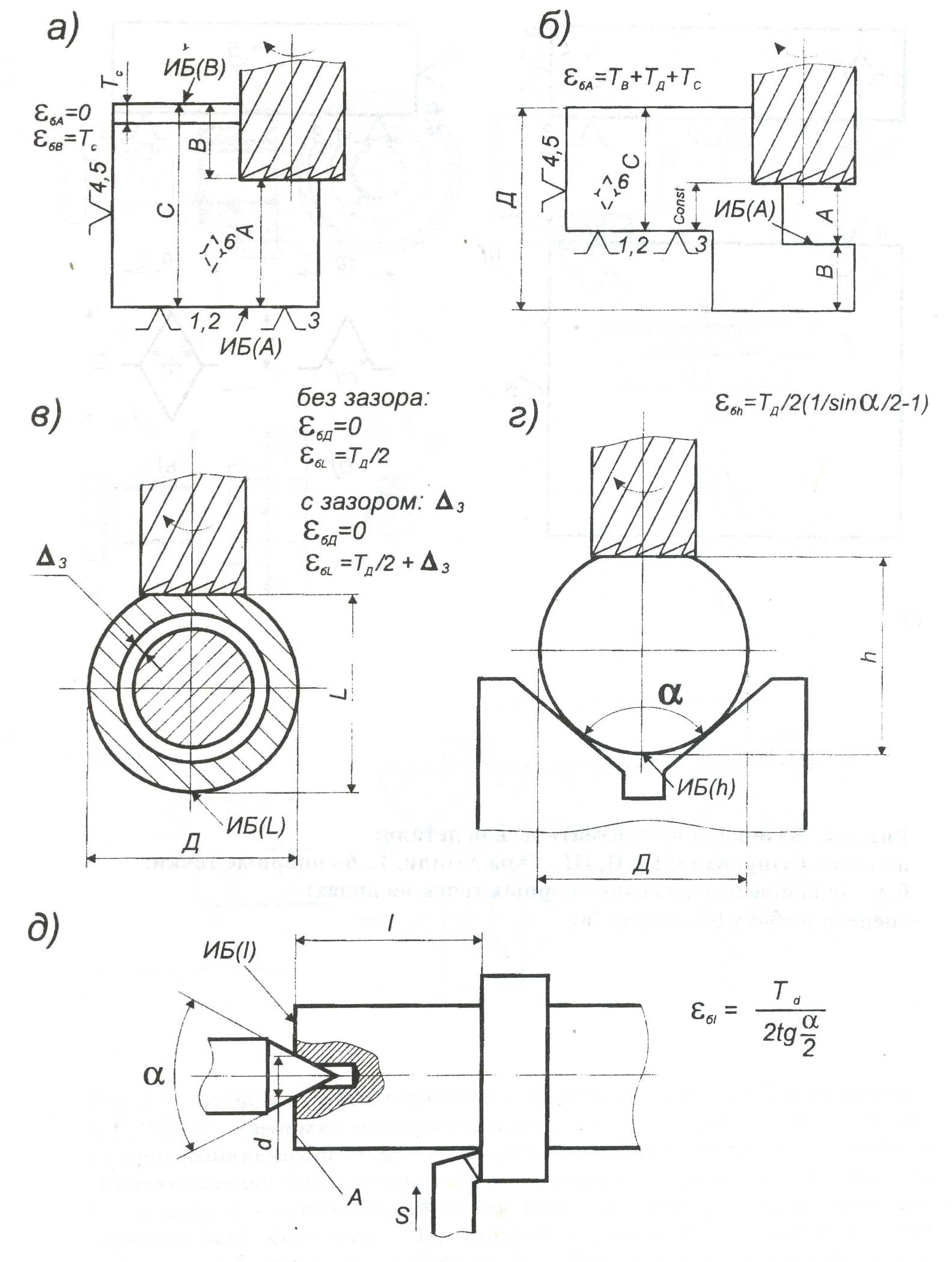

инструмента. Погрешность базирования равна сумме допусков на все звенья размерной цепи, соединяющей технологическую базу с измерительной (рис. 2.5).

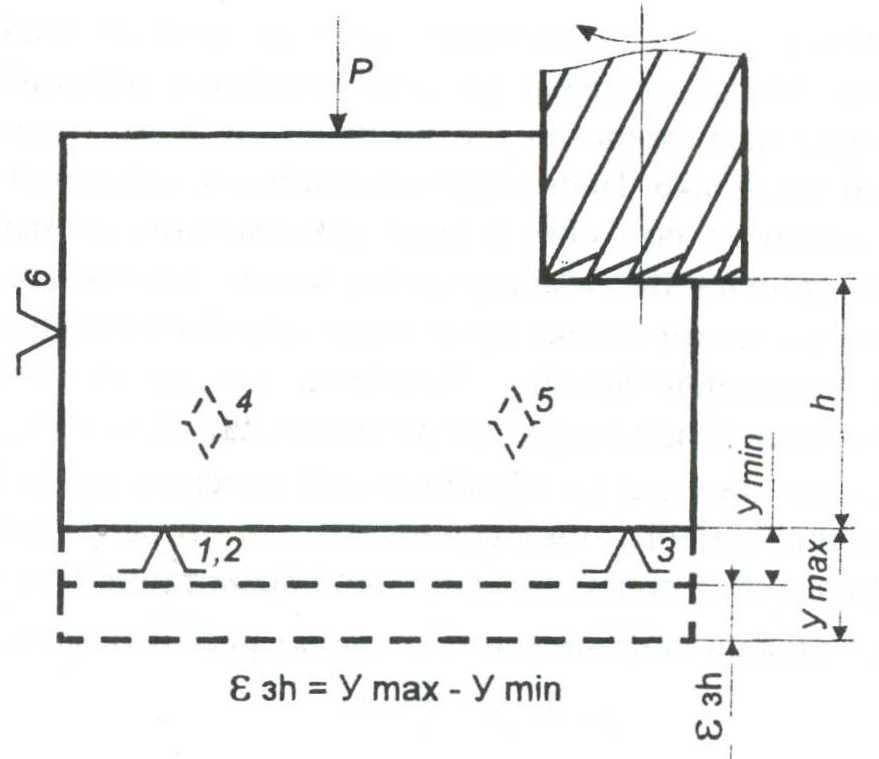

Погрешность закрепления  возникает вследствие смещения заготовки под действием зажимных сил из-за непостоянства силы закрепления, неодинаковой твердости заготовок, неровностей на поверхностях заготовки и на опорах приспособления. Она равна разности между предельными величинами смещения у измерительной базы по направлению выполняемого размера (рис. 2.6).

возникает вследствие смещения заготовки под действием зажимных сил из-за непостоянства силы закрепления, неодинаковой твердости заготовок, неровностей на поверхностях заготовки и на опорах приспособления. Она равна разности между предельными величинами смещения у измерительной базы по направлению выполняемого размера (рис. 2.6).

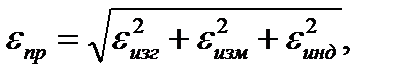

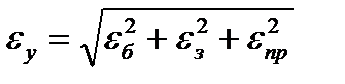

Погрешность положения заготовки возникает вследствие неточного изготовления приспособления, износа его элементов и неточности его установки. Она является суммой векторных величин:

(2.1)

(2.1)

где  - погрешность изготовления;

- погрешность изготовления;

- величина износа приспособления;

- величина износа приспособления;

- неточность индексации (установки) приспособления.

- неточность индексации (установки) приспособления.

Погрешности  ,

,  ,

,  являются векторными величинами, представляют собой поля рассеивания случайных величин и подчиняются закону нормального распределения. Тогда погрешность установки:

являются векторными величинами, представляют собой поля рассеивания случайных величин и подчиняются закону нормального распределения. Тогда погрешность установки:

. (2.2)

. (2.2)

Правила выбора баз:

1. Поверхности должны быть ровные и чистые, без сварных швов, прибылей, литников и иметь достаточные размеры.

2. Если у заготовки все поверхности обрабатываются, то за базы следует принять поверхности с наименьшими припусками.

3. На первых операциях желательно принять за базирующие необрабатываемые в дальнейшем поверхности с

| Рис. 2.5. Погрешности базирования при различных схемах установки: а, б – на плоские поверхности; в – на оправку; г – в призме; д – в центрах |

| Рис. 2.6. Схема образования погрешности закрепления |

целью получения более правильного положения обработанных и необработанных поверхностей.

4. Заготовка должна удобно устанавливаться, подвергаться минимальным деформациям, время на установку должно быть наименьшим.

5. Повторная установка на черновую базу, как правило, не допускается.

6. В качестве технологических следует выбирать основные базы.

7. Следует соблюдать принцип единства баз.

8. Желательно измерительную базу использовать в качестве технологической.

9. Выбранные базы должны обеспечивать простую и надежную конструкцию приспособления, удобства установки, крепления и снятия заготовки.

Для уменьшения погрешности установки необходимо:

- выполнять правила выбора баз;

- применять одинаковый по твердости материал заготовок (для настроечной партии);

- соблюдать постоянство усилия зажима заготовки;

- применять вместо шаровых опор – плоские или с большим радиусом закругления;

- выбирать направление действия силы зажима против опоры или так, чтобы она не влияла на размер обработки;

- применять приспособления-спутники;

- повышать точность и жесткость приспособлений;

- повышать точность выполнения размеров технологических баз, уменьшать их шероховатость, правильно назначать размеры на чертежах.

Дата добавления: 2016-06-29; просмотров: 10842;