В машиностроении в зависимости от выбора баз применяются три способа нанесения размеров элементов деталей: цепной, координатный и комбинированный.

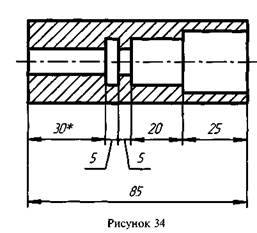

1. Цепной способ (рисунок 34). Размеры отдельных элементов детали наносятся последовательно, как звенья одной цепи. Этот способ применяется редко.

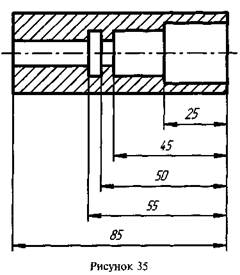

2. Координатный способ (рисунок 35). Размеры являются координатами, характеризующими положение элементов детали относительно одной и той же поверхности детали.

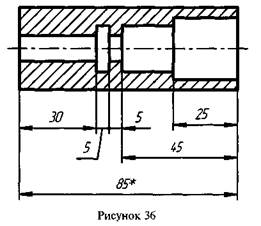

3. Комбинированный способ (рисунок 36). Представляет собой сочетание координатного способа с цепным, т. е. при нанесении размеров на чертеже детали используются два способа: цепной и координатный. Комбинированный способ нанесения размеров предпочтителен, как обеспечивающий достаточную точность и удобство изготовления, измерения и контроля деталей без каких-либо дополнительных подсчетов размеров.

При конструировании деталей и простановке размеров следует учитывать, что размерные числа линейных и угловых размеров, а также размеры радиусов закруглений и фасок следует выбирать из соответствующих стандартизованных рядов чисел.

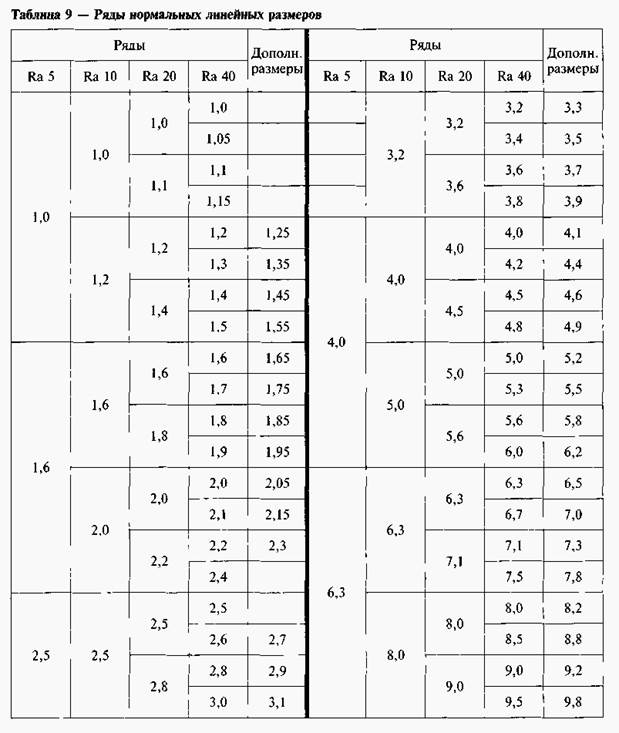

ГОСТ 6636—81 устанавливает ряды нормальных линейных размеров (диаметров, длин, высот и др.) в интервале 0,001—100 000 мм (таблица 9).

Остальные размеры, не вошедшие в таблицу, определяются путем умножения чисел таблицы на 10n, где п — целое положительное или отрицательное число.

При выборе размеров предпочтение должно отдаваться рядам с более крупной градацией (ряд Ra 5 следует предпочитать ряду Ra 10; ряд Ra 10 - ряду Ra 20; ряд Ra 20 - ряду Ra 40).

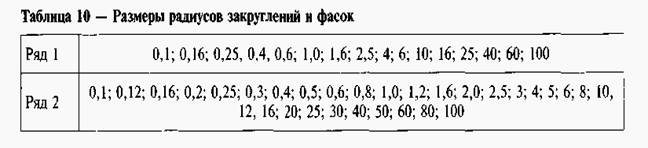

ГОСТ 10948—64 устанавливает размеры радиусов закруглений и фасок для деталей (таблица 10).

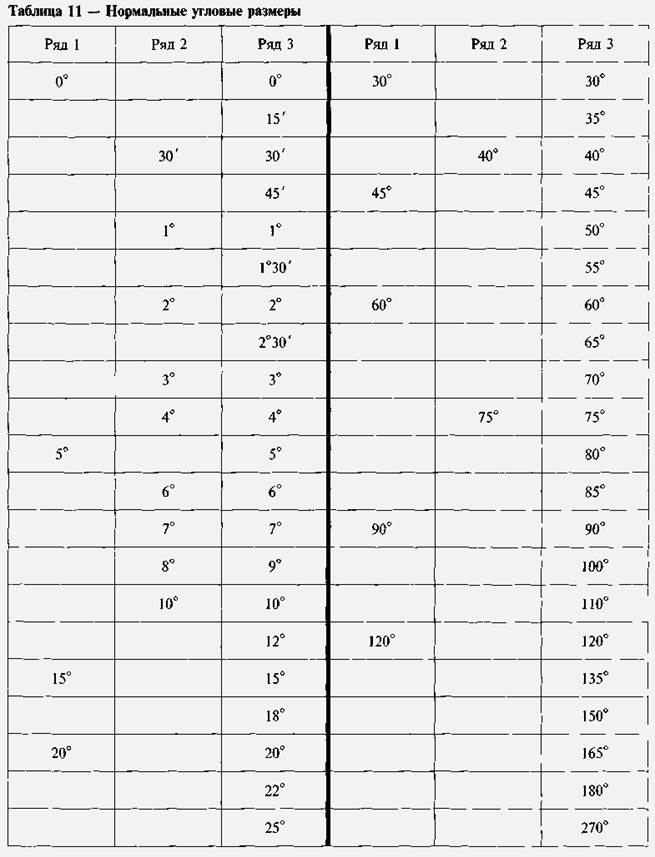

ГОСТ 8908—81 устанавливает ряд нормальных угловых размеров и допусков углов конусов и призматических элементов деталей, применяемых в машиностроении (таблица 11).

При выборе углов ряд 1 следует предпочитать ряду 2, ряд 2 — ряду 3.

Дата добавления: 2016-10-18; просмотров: 3194;