Установка для нанесения битумных мастик

В окрасочных цехах автомобильных, вагоностроительных и вагоноремонтных заводов значительные трудозатраты приходятся на работы по нанесению высоковязких материалов — мастик № 579, 213, 580, БПМ, АБК. Как правило, на этой операции требуется высокая производительность — 3— 16 кг/мин.

В настоящее время на некоторых автомобильных заводах нанесение мастик производится иностранным оборудованием, но на большинстве предприятий используются пневматические распылители, работающие от красконагнетательного бака или шестеренчатых насосов. При этом везде мастики перед употреблением вынуждены разжижать, вводя 20— 60% разбавителя (уайт-спирита, сольвента). Снижение вязкости изменяет реологические характеристики мастик, и, в первую очередь, уменьшает начальное напряжение сдвига, что приводит к стенанию нанесенного покрытия (Пк) с вертикальных поверхностей и потолка. Так же удлиняется продолжительность сушки и в пленке появляются поры. Введение растворителя увеличивает затраты и значительно ухудшает условия труда.

Сравнительные эксплуатационные испытания автомобилей «Москвич 412», днища которых были покрыты неразведенной мастикой № 579 и разжиженной мастикой № 213, показали, что стойкость первого Пк значительно выше.

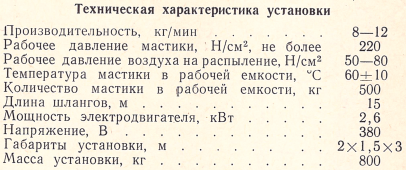

Все это привело к необходимости разработки установки для нанесения высоковязких материалов, в частности битумных мастик. Созданию конструкции предшествовали экспериментальные исследования вязкопластических свойств мастики № 579 и гидравлические расчеты, которые показали, что при производительности 12 кг/мин, давлении насоса, не более 200 н/см2 и длине шлангов (диаметром 25 мм) 15 м вязкость мастики не должна превышать 50 П.

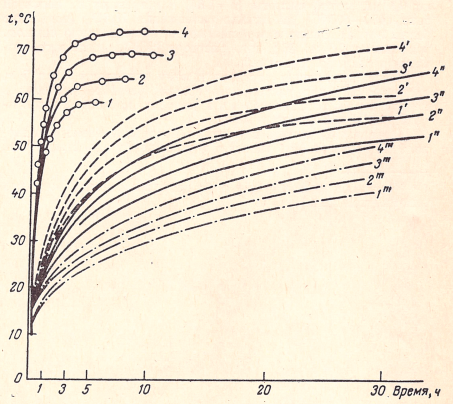

Для обеспечения этой вязкости необходимо предварительно нагревать мастику до 50—60 °С (нагрев выше 80 °С приводит к конгломерации содержащегося в ней длинноволокнистого асбеста). Выбор нагревательного устройства можно провести по данным рис. 1, исходя из производственного цикла промышленного предприятия, внедряющего данную установку.

Рис. 1. Изменение средней температуры мастики от времени и температуры греющей воды для цилиндров разного диаметра (1—1"'—60 °С; 2—2'"—65 °С; 3—3'"—70 °С; 4—4'"—75°С; 1-4 — диаметр 10 см; 1'-4' — диаметр 30 см; 1"-4" — диаметр 45 см; 1"'-4"' - диаметр 80 см

Основная трудность при создании установки состояла в правильном выборе насосной группы. Остановились на одновинтовом насосе типа IB (ГОСТ 10057—62). Экспериментальная проверка показала возможность его использования при уменьшении производительности за счет постановки редуктора и клиноременной передачи с набором сменных шкивов, суммарное придаточное число которых обеспечивало производительность 10, 12, 16 кг/мин. Однако резиновая обойма оказалась нестойкой к воздействию растворителей и ее заменили специально прессованными обоймами из фторкаучуковых резин ИРП-1314 и ИРП-1225.

Конструкция пневматического распылителя (Р) была разработана специально для высоковязких мастик при больших расходах материала. Р обеспечивает качественное распыление мастики за счет внутреннего смешения струй мастики и воздуха при производительности до 16 кг/мин и давлении воздуха до 80 Н/см2. Это подтвердили широкие лабораторные и заводские (на Калининском вагоностроительном заводе) испытания.

Ввиду больших ежедневных расходов мастики (до нескольких тонн) важно было решить вопрос механизированной выгрузки мастики из транспортировочной тары и загрузки ее в установку. Было определено, что мастика, подогретая до 60±10°С в цилиндрической емкости, имеющей отношение высоты к диаметру <1,5, при угле наклона ее >45о вытекает без остатка. Таким образом, транспортировочной тарой для мастики могут быть стандартные бочки со съемной крышкой. В качестве грузоподъемного механизма с опрокидывателем следует использовать электротельферы во взрывобезопасном исполнении.

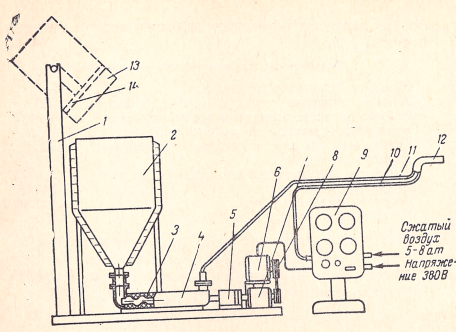

Установка для нанесения битумной мастики представлена на рис. 2. Емкость 2, установленная на раме, представляет собой сосуд цилиндрической формы с коническим днищем (угол конусности не более 60°). Она соединяется с насосом коротким резиновым патрубком диаметром 80—100 мм. Емкость имеет рубашку для обогрева горячей водой. Насосная группа является агрегатом, состоящим из одновинтового насоса 4 марки 1В 20/10 с фторкаучуковой обоймой 3, редуктора 7 и электродвигателя 6 марки КОМ 22-4 мощностью 2,8 кВт и числом оборотов 1420 об/мин. Валы редуктора и электродвигателя соединены клиноременной передачей 8. Двигатель, редуктор и клиноременная передача закрыты кожухом с откидной крышкой. К нагнетательной полости насоса 4 подсоединяется шланг 11 из фторкаучуковой резины, по которому мастика подается к Р.

Рис. 2. Схема установки для нанесения мастики: 1 — загрузочное устройство; 2 — емкость с рубашкой; 3 — обойма насоса; 4 — одновинтовой насос; 5 — подшипник с муфтой сцепления; 6 — электродвигатель; 7 — редуктор; 8 — клиноременная передача со сменными шкивами; 9 — пульт управления; 10 — воздушный шланг; 11 — шланг для мастики; 12 — распылитель; 13 — бочка (тара для мастики); 14 — обхват

Пульт управления 9 представляет собой шкаф, на передней панели которого размещены рукоятки переключателя, сигнальная лампа, два электроконтактных манометра давлением 10 кгс/см2 и один — давлением 25 кгс/см2, и кнопки управления.

Распылитель 12 внутреннего смешения состоит из корпуса, выполненного из алюминиевого сплава, головки, курка, запорных клапанов для воздуха и мастики и подсоединительных штуцеров. При нажатии на курок сначала открывается воздушный клапан, затем материальный. Включение насоса сблокировано с работой Р. При открытии воздушного клапана на Р включается двигатель насоса, при закрытии — отключается.

Загрузочное устройство включает две стойки 1 с ложементами и обхват 14, закрепляемый на бочке с двумя цапфами. Мастика, находящаяся в транспортировочной таре и нагретая до 60 °С в водяной ванне, электротельфером с помощью обхвата устанавливается на стойки 1. При опускании троса тара переворачивается и мастика перегружается в емкость 2 установки.

Управление установкой производится с помощью пульта, принципиальная схема которого показана на рис. 3. Схемой предусмотрено два режима работы установки — автоматический и ручной. После нажатия кнопки Кн через реле Р1 замыкаются контакты магнитного пускателя ПМ, загорается сигнальная лампочка Л — установка готова к работе.

Автоматический режим осуществляется следующим образом. Нажатием кнопки Кн1 через реле Р5 замыкаются контакты Р5. Контакты ЭКМ-1 разомкнуты давлением воздуха при закрытом воздушном клапане распылителя. При нажатии на курок Р воздух истекает через сопло и давление при этом падает на 0,2—0,3 ат. Контакты ЭКМ-1 замыкаются, срабатывают реле Р2, Р3, Р4 и замыкаются контакты Р4 магнитного пускателя ПМЕ, двигатель насоса начинает работать и мастика поступает на распыление. При перекрывании клапана давление в системе повышается; размыкаются контакты ЭКМ-1, подача мастики прекращается (ЭКМ-2 дублирует работу ЭКМ-1). Автоматический цикл позволяет дистанционно управлять установкой, что очень удобно в производственных условиях.

Ручной режим работы осуществляется нажатием кнопки Кн2. В этом случае при закрытии обоих клапанов Р повышением давления в материальной системе разрываются контакты предельного давления ЭКМ-3 и двигатель насоса отключается, но вся система находится под давлением. При открытии клапанов Р мастика вытекает через сопло, давление ее понижается, контакты ЭКМ-3 замыкаются и двигатель насоса начинает работать, подавая мастику на распыление. По окончании работы установки осуществляется промывка гидравлической системы горячей водой.

Установка выполнена во взрывобезопасном исполнении В2Г для работы во взрывоопасных помещениях. Она выпускается опытным заводом НПО «Лакокраспокрытие», г. Хотьково Моск. Обл.

Авторы: Н. М. Дружкин, О. М. Матвеев, В. Д. Поздеев

Дата добавления: 2025-02-09; просмотров: 283;